1.本实用新型涉及钢管涂覆技术领域,具体涉及了一种流化床式涂覆装置。

背景技术:

2.涂塑钢管是以钢管为基体,通过喷、滚、浸、吸工艺在钢管(底管)内表面熔接一层塑料防腐层或在内外表面熔接塑料防腐层的钢塑复合钢管。传统的钢管外壁涂覆主要是采用一定数量的静电喷枪通过静电喷涂的方式将粉末喷涂在预热的工件上,或者通过钢管上方特制的淋涂装置将粉末淋洒在经预热并旋转的钢管上保持一段时间固化成型,这两种方式涂装过程中有大量的粉尘飞扬,造成涂装工序环保很难达标,且过喷产生大量的落地粉需要回收,难操作、工作量大,且易造成环境污染。

3.流化床的工作原理是用均匀分布的细散空气流通过流化板,使粉末微粒翻动呈轻微沸腾状态,待气流和粉末建立平衡达到稳态后液面保持在一定高度。将需涂敷的工件预热后,放入沸腾的粉末中,粉末遇热熔融粘附于工件上得到均匀的涂层,最后加热固化成膜。中国专利(申请号为201820359405.8)一种大口径涂塑钢管流化床涂覆装置,该装置包括位于上方的粉末槽和位于下方的空气槽,空气槽和粉末槽之间设有过滤单元,所述粉末槽侧边末端向外延生设有挡板,所述钢管端口设有隔离板,隔离板与钢管接触部位的弧度与钢管的曲率适配;在钢管轴向方向上设有与钢管长度相当的空气槽。该申请虽然在钢管轴向方向上设有与钢管长度相当的空气槽不会产生过喷的粉末重新回收再利用问题,大幅提高了粉末涂装效率,但是该申请喷洒的粉末不便于清理,增加了操作人员的清理难度,同时该申请不便于固定不同尺寸的钢管,造成了使用的不便。

技术实现要素:

4.本实用新型的目的是提供一种流化床式涂覆装置,以解决上述背景技术中现有钢管涂覆装置存在喷洒粉末不便清理、钢管不便固定的问题。

5.为实现上述目的,本实用新型采用的技术方案如下:

6.一种流化床式涂覆装置,包括用于涂覆作业的箱体,箱体上设有门,箱体内设有空气槽,空气槽上设有流化板,空气槽上设有防溢板,流化板与防溢板形成流化腔,空气槽周围设有接料槽,接料槽用于接收外溢的粉末,箱体底部设有用于回收粉末的回收盒,回收盒与流化腔、接料槽之间分别连接有第一导料管、第二导料管,第一导料管、第二导料管上分别设有第一阀门、第二阀门,回收盒与箱体顶部之间连接有第三导料管,箱体内设有用于固定钢管的定位机构。

7.本实用新型的原理:通过定位机构对待加工的钢管进行固定,使钢管更加稳定。通过空气槽中不断向流化板流入的空气,时流化腔内的粉末微粒翻滚沸腾至平衡稳定状态。然后通过定位机构带动钢管浸入流化腔中,使流化腔内的粉末均匀粘附在钢管上。过程中,少量喷出流化腔的粉末将进入到接料槽进行回收,完成涂覆后,通过第一阀门和第二阀门打开,将流化腔、接料槽中的粉末通过第一导料管、第二导料管导入到回收盒进行集中回

收,同时箱体内的粉末可通过第三导料管导入到回收盒内,防止粉末外喷而污染环境。通过启闭门,既便于放取钢管,又便于对箱体进行封闭。

8.与现有技术相比,本实用新型的有益效果:

9.1、设置箱体,形成封闭的外罩,使涂覆过程在较为封闭环境中进行,防止粉末外喷,减少后续清理工序;设置防溢板,对粉末进行阻拦,减少粉末外溢,同时设置接料槽,对从流化腔内溢出的粉末进行接收,防止粉末散落在箱体内而不便清理;设置第一导料管、第二导料管、第三导料管,分别将流化腔、接料槽、箱体内的粉末集中回收到回收盒内,既能够达到回收粉末再利用的效果,又减少了后续清理粉末的工序;从以上三个方面的设置,达到了防止粉末外喷、减少粉末清理工序、保证环保的多重效果。

10.2、设置定位机构,通过定位机构对待加工钢管进行固定,使其在涂覆过程中保持稳定,提高涂覆的效果。

11.3、在箱体上设置门,一方面通过门对箱体进行封闭,使箱体内形成一个封闭的环境,能够有效地防止粉末外喷,另一方面通过门能够便于钢管的取放,同时还便于对箱体内部进行检修、清理、更换等。

12.进一步,所述第三导料管上连接有负压机,第三导料管上设有自箱体到回收盒单向导通的单向阀,单向阀位于负压机与回收盒之间。完成涂覆后,通过负压机使第三导料管内产生负压,通过负压将箱体内飘散的粉末经第三导料管进入到回收盒内,有效提高了对外喷粉末的回收清理,而单向阀的设置,能够防止回收槽内的粉末倒流。

13.进一步,所述定位机构包括两个滑动连接在箱体内的滑座,每个滑座上均设有伸缩件,伸缩件的伸缩端固接有基座,基座上设有定位板和用于驱动定位板转动的动力件。通过滑座滑动调节两个定位板之间的间距,以使定位板能够对不同尺寸的钢管进行夹紧固定,固定后通过伸缩件伸缩调节钢管的高度,使钢管浸入流化腔中,从而使粉末能够更好地粘附在钢管上,同时通过基板上的动力件带动定位板转动,使钢管转动,以使钢管能够得到均匀地涂覆,从而达到更好的涂覆效果。

14.进一步,所述定位板上设有支撑部,支撑部包括主支撑板和副支撑板,主支撑板沿钢管轴向设置,副支撑板用于与钢管内壁相抵并沿钢管径向设置。在固定钢管时,支撑部伸入到钢管内,定位板与钢管端部相抵,过程中副支撑板与钢管内壁相抵,对钢管进行支撑固定;通过支撑部的设置,能够在定位板带动钢管转动时,有效地防止钢管从定位板上移位甚至脱落,从而达到更好地固定效果,提高涂覆的效果。

15.进一步,所述主支撑板一端固接在定位板上,主支撑板另一端上设有多个滑槽,副支撑板滑动连接在滑槽内,副支撑板一端与主支撑板连接有弹性件,副支撑板另一端用于与钢管内壁相抵。副支撑板与钢管内壁相抵的过程中,向滑槽内滑动并压缩弹性件,弹性件将对副支撑板施加一个反向作用力,使副支撑板能够更好地对钢管进行支撑,同时定位板转动时带动支撑部转动,过程中副支撑板将在离心力、弹性件弹力和钢管的共同作用下,更好地与钢管内壁相抵,达到最佳的支撑固定效果。通过支撑部的设置,利用副支撑板在滑槽内滑动,再结合弹性件,能够对不同直径的钢管进行支撑固定,扩大了该装置的应用范围。

16.进一步,所述副支撑板与钢管内壁接触的一端呈弧形设置。弧形的设置,能够增加副支撑板与钢管的接触面积,使副支撑板能够更好地与钢管内壁相抵,达到更好的支撑固定效果。

17.进一步,所述副支撑板的数量不小于三个,且呈圆周阵列分布。通过三个以上且呈圆周阵列分布的副支撑板对钢管进行支撑,能够达到更加均匀、稳定的固定效果。

18.进一步,所述主支撑板可拆卸地固接在定位板上。可拆卸地连接方式便于拆卸、更换。

附图说明

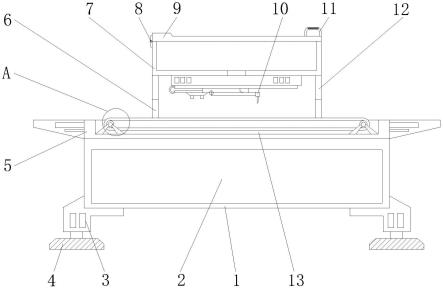

19.图1为本实用新型实施例一的主视局部剖面结构示意图;

20.图2为本实用新型实施例一中定位板与主支撑板、副支撑板连接的侧视结构示意图;

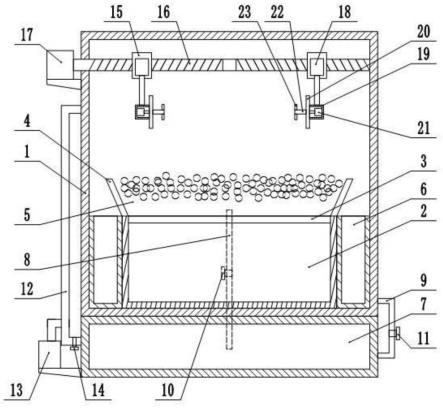

21.图3为本实用新型实施例二的主视局部剖面结构示意图;

22.图4为本实用新型实施例二中定位板与主支撑板、副支撑板连接的侧视结构示意图。

具体实施方式

23.下面通过具体实施方式进一步详细说明:

24.说明书附图中的附图标记包括:箱体1、空气槽2、流化板3、防溢板4、流化腔5、接料槽6、回收盒7、第一导料管8、第二导料管9、第一阀门10、第二阀门11、第三导料管12、负压机13、单向阀14、滑座15、双向滚珠丝杠16、第一电机17、气缸18、基座19、定位板20、第二电机21、主支撑板22、副支撑板23、滑槽24、弹性件25。

25.实施例一基本如附图1、图2所示:

26.一种流化床式涂覆装置,包括用于涂覆作业的箱体1,箱体1上铰接有门。箱体1内固接有向上开口的空气槽2,空气槽2上连接有空气源,本实施例中,空气源为风机。空气槽2上固接有流化板3,空气槽2上固接有防溢板4,流化板3与防溢板4形成流化腔5。空气槽2周围设有接料槽6,接料槽6用于接收外溢的粉末。箱体1底部固接有用于回收粉末的回收盒7,回收盒7与流化腔5、接料槽6之间分别连接有第一导料管8、第二导料管9,第一导料管8、第二导料管9上分别安装有第一阀门10、第二阀门11,回收盒7与箱体1之间连接有第三导料管12,第三导料管12上连接有负压机13,第三导料管12上安装有自箱体1到回收盒7单向导通的单向阀14,单向阀14位于负压机13与回收盒7之间并靠近回收盒7。

27.箱体1内设有用于固定钢管的定位机构,定位机构包括两个滑动连接在箱体1内的滑座15,箱体1内转动连接有双向滚珠丝杠16,两个滑座15分别滑动连接在双向滚珠丝杠16上,箱体1外固接有用于驱动双向滚珠丝杠16转动的第一电机17。每个滑座15上均设有伸缩件,伸缩件包括固接在滑座15上的气缸18,气缸18的输出杆上固接有基座19,基座19上设有定位板20和用于驱动定位板20转动的动力件,本实施例中,动力件为第二电机21,定位板20转动连接在基座19上。定位板20上设有支撑部,支撑部包括主支撑板22和多个副支撑板23,主支撑板22沿钢管轴向设置,副支撑板23用于与钢管内壁相抵并沿钢管径向设置,副支撑板23与钢管内壁接触的一端呈弧形设置,本实施例中,副支撑板23的数量为四个且以主支撑板22为圆心呈圆周阵列分布,主支撑板22左端通过螺栓固接在定位板20上,主支撑板22右端与副支撑板23固接。

28.具体实施时,根据钢管的长度和内径,选择合适尺寸的支撑部,以使副支撑板23进

入钢管内对其进行支撑。打开门,通过机械手将待加工的钢管放入到箱体1内定位板20之间,启动第一电机17,第一电机17将驱动双向滚珠丝杠16转动,双向滚珠丝杠16将带动滑座15相对滑动,滑座15将带动气缸18、基座19、第二电机21以及定位板20相对滑动,直至支撑部伸入钢管内,使副支撑板23与钢管内壁相抵,且两个定位板20与钢管两端相抵并将钢管夹紧固定。

29.关闭第一电机17和门,启动空气源,空气源将向空气槽2供气,空气通过流化板3,使流化腔5内的粉末翻滚沸腾,直至其达到平衡稳定状态。然后启动气缸18,气缸18将驱动基座19带动第二电机21、定位板20,从而间接带动钢管浸入流化腔5内。再启动第二电机21,第二电机21将驱动定位板20转动,使钢管转动,从而对钢管进行全面涂覆,直至完成涂覆。关闭第二电机21,气缸18将驱动滑座15上升,并带动钢管上升离开流化腔5。涂覆过程中,外溢的粉末将进入到接料槽6回收。

30.完成涂覆后,打开第一阀门10和第二阀门11,使流化腔5和接料槽6内的粉末分别经第一导料管8、第二导料管9流入回收盒7。然后关闭第一阀门10和第二阀门11,启动负压机13,通过负压机13产生负压,使第三导料管12内产生负压,通过负压将箱体1内飘散的粉末经第三导料管12进入到回收盒7内,对外喷粉末的回收清理。

31.完成粉末回收清理后,关闭负压机13,打开门,通过机械手将钢管固定后,启动第一电机17,第一电机17驱动双向滚珠丝杠16反向转动,使两个滑座15分别向左、向右分开滑动,间接地使定位板20与钢管分离,最后将钢管从箱体1内取出,完成涂覆钢管的整个加工过程。

32.实施例二基本如附图3、图4所示:

33.本实施例与实施例一的区别在于:主支撑板22左端通过螺钉固接在定位板20上,主支撑板22右端上设有多个滑槽24,副支撑板23滑动连接在滑槽24内,副支撑板23一端与主支撑板22连接有弹性件25,副支撑板23另一端用于与钢管内壁相抵,本实施例中,弹性件25为弹簧。

34.具体实施时,副支撑板23与钢管内壁相抵的过程中,向滑槽24内滑动并压缩弹簧,弹簧将对副支撑板23施加一个反向作用力,使副支撑板23能够更好地与钢管内壁相抵,对钢管进行支撑,同时定位板20转动时将带动支撑部转动,过程中副支撑板23将在离心力、弹簧弹力和钢管的共同作用下,更好地与钢管内壁相抵,达到最佳的支撑固定效果。由于副支撑板23端部为弧形且滑动连接在滑槽24内,当支撑部伸入钢管内时,即使钢管内径小于副支撑板23形成圆的直径,也能够在副支撑板23与钢管相抵时,将副支撑板23推入滑槽24,从而实现对不同内径钢管的支撑固定。

35.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进。这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。