1.本发明涉及一种静态焙烧装置,尤其涉及氧化铝技术领域的一种氢氧化铝电加热焙烧装置。

背景技术:

2.在氧化铝生产中,氢氧化铝焙烧是必须和主要的耗能工序,其能耗约占拜耳法生产能耗的三分之一。目前世界上广泛用于工业生产的有三种流态化焙烧炉装置,年产氧化铝约1.5亿吨。即:闪速焙烧炉(fliud flash calciner ffc),循环焙烧炉(circulating fluid calciner cfc),气态悬浮焙烧炉(gas suspension calciner gsc)。这三种焙烧装置都以燃气(如天然气、煤气等)或燃油(如重油等)为燃料。

3.现有流态化焙烧炉的原理是,氢氧化铝(al2o3.3h2o)通过预热和加热(约1000℃)焙烧完成干燥、结晶水脱出和晶型转变,经冷却后得到氧化铝产品;焙烧过程中产生的烟气进入除尘器中进一步收尘后通过烟囱排入大气。焙烧过程的最终废气的温度约为150℃,含水率高达50%以上,co2视燃料而异,平均含量约5%。因此,现有流态化焙烧炉不可避免地有大量的蒸汽、co2及热量随废气排入大气,既浪费能源又污染环境。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种氢氧化铝电加热焙烧装置,目的是:用电加热取代现有的燃料加热焙烧氢氧化铝(al2o3.3h2o),既完成氢氧化铝焙烧,又以蒸汽形式回收氢氧化铝中的结晶水和附着水;既大幅度降低焙烧过程热耗又实现无烟、无尘和无废水的零排放的绿色焙烧过程。

5.为达上述目的本发明是这样实现的:一种氢氧化铝电加热焙烧装置,包括斗式提升机,斗式提升机出料口下方设置锁压喂料斗,分解电阻炉物料进口设在锁压喂料斗下方,焙烧电阻炉物料进口设在分解电阻炉物料出口下方,高温冷却器物料进口设在焙烧电阻炉物料出口下方,高温冷却器与流化床冷却器连通,流化床冷却器末端为物料出口,分解电阻炉蒸汽出口与第一蒸汽减温器和蒸汽罗茨风机连接,第一蒸汽减温器出口与蒸汽减温减压器连接,蒸汽罗茨风机出口分别与分解电阻炉和焙烧电阻炉的蒸汽进口连接,焙烧电阻炉的蒸汽出口与第二蒸汽减温器连接,第二蒸汽减温器出口与蒸汽减温减压器连接,蒸汽减温减压器出口与汽-固分离器连接。

6.所述的锁压喂料斗为两个互为备用,在锁压喂料斗与分解电阻炉物料进口之间设有汽流干燥器。

7.所述的锁压喂料斗通入分解电阻炉蒸汽出口出来的部分蒸汽,锁压喂料斗中工作压力为0.4-0.8 mpa。

8.所述的分解电阻炉在450℃-550℃条件下,脱除氢氧化铝中的附着水和部分结晶水,并以过热蒸汽的形式收集,蒸汽压力在0.8mpa,分解电阻炉是0.4-0.8 mpa圆柱形压力

容器。

9.所述的焙烧电阻炉是在850℃-950℃条件下进行焙烧,焙烧电阻炉是0.4-0.8 mpa圆柱形压力容器。

10.所述的焙烧电阻炉物料出口与高温冷却器物料进口之间设有高温回转阀。

11.所述的高温冷却器内设有高温换热器,高温换热器为立式,与高温冷却器相通的流化床冷却器内设有饱和蒸汽换热器和软水换热器,饱和蒸汽换热器和软水换热器为卧式。

12.所述的流化床冷却器流化风入口与流化离心风机连接。

13.所述的软水换热器接软水,软水换热器软水出口与设在流化床冷却器外的汽包连接,汽包出汽接到饱和蒸汽换热器和高温换热器进汽口。

14.所述的饱和蒸汽换热器的蒸汽出口接汽包,高温换热器的蒸汽出口接蒸汽减温减压器。

15.所述的软水送到第一蒸汽减温器、第二蒸汽减温器和蒸汽减温减压器中。

16.所述的流化床冷却器的流化风出口与气-固分离器连接,气-固分离器为金属纤维袋除尘器,为常压容器。

17.所述的汽-固分离器为金属纤维袋除尘器,汽-固分离器为0.8mpa压力容器。

18.所述的汽-固分离器分离出来的固体送到流化床冷却器内,过热蒸汽送往氧化铝生产的其他耗汽工序。

19.本发明的优点效果:本发明用电加热取代现有的燃料加热焙烧氢氧化铝(al2o3.3h2o),既完成氢氧化铝焙烧,又以蒸汽形式回收氢氧化铝中的结晶水和附着水;既大幅度降低焙烧过程热耗又实现无烟、无尘和无废水的零排放焙烧过程。

20.采用氢氧化铝电加热焙烧装置完成氧化铝生产的氢氧化铝焙烧过程,每生产一吨氧化铝理论电耗平均约800kw.h/t-al2o3,产出过热蒸汽(250℃,0.8mpa)约0.9吨/t-al2o3,焙烧过程的直接理论热耗由现有约2.7gj/t-al2o3降至约 0.135 gj/t-al2o3(电供热量-蒸汽产出热量)。

21.与现有燃料加热的流态化焙烧炉比,每生产一吨氧化铝焙烧热耗减少2.5gj/t-al2o3以上, co2排放量(随燃料而异)平均减少约0.2t/t-al2o3。这样,即节省热耗又解决对环境的污染。

附图说明

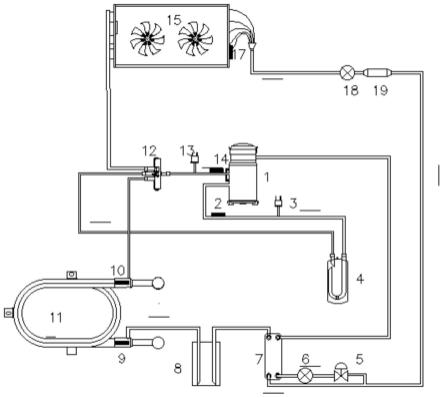

22.图1是本发明的框图。

23.图中:1、斗式提升机;2、锁压喂料斗;3、分解电阻炉;4、焙烧电阻炉;5、流化床冷却器;6、蒸汽罗茨风机;7、第一蒸汽减温器;8、蒸汽减温减压器;9、流化离心风机;10、高温回转阀;11、汽-固分离器;12、汽包,13、高温冷却器,14、气-固分离器,15、汽流干燥器;16、第二蒸汽减温器;17、高温换热器;18、饱和蒸汽换热器;19、软水换热器。

24.具体实施方式:下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其

他实施例,都属于本发明的保护范围。

25.如图所示,一种氢氧化铝电加热焙烧装置,包括斗式提升机1,斗式提升机1出料口下方设置锁压喂料斗2,分解电阻炉3物料进口设在锁压喂料斗2下方,焙烧电阻炉4物料进口设在分解电阻炉3物料出口下方,高温冷却器13物料进口设在焙烧电阻炉4物料出口下方,高温冷却器13与流化床冷却器5连通,流化床冷却器5末端为物料出口,分解电阻炉3蒸汽出口与第一蒸汽减温器7和蒸汽罗茨风机6连接,第一蒸汽减温器7出口与蒸汽减温减压器8连接,蒸汽罗茨风机6出口分别与分解电阻炉3和焙烧电阻炉4的蒸汽进口连接,焙烧电阻炉4的蒸汽出口与第二蒸汽减温器16连接,第二蒸汽减温器16出口与蒸汽减温减压器8连接,蒸汽减温减压器8出口与汽-固分离器11连接。

26.所述的锁压喂料斗2为两个互为备用,在锁压喂料斗2与分解电阻炉3物料进口之间设有汽流干燥器15,汽流干燥器15中脱除附着水。

27.所述的锁压喂料斗2通入分解电阻炉3蒸汽出口出来的部分蒸汽,锁压喂料斗2中工作压力为0.4-0.8 mpa。

28.所述的分解电阻炉3在450℃-550℃条件下,进一步脱除氢氧化铝中的绝大部分结晶水,并以过热蒸汽的形式收集,蒸汽压力在0.8mpa,分解电阻炉3是0.4-0.8 mpa圆柱形压力容器。

29.所述的焙烧电阻炉4是在850℃-950℃条件下进行焙烧,氢氧化铝的少量结晶水在焙烧电阻炉中脱除,焙烧电阻炉4是0.4-0.8 mpa圆柱形压力容器。

30.所述的焙烧电阻炉4物料出口与高温冷却器13物料进口之间设有高温回转阀10。

31.所述的高温冷却器13内设有高温换热器17,高温换热器17为立式,与高温冷却器13相通的流化床冷却器5内设有饱和蒸汽换热器18和软水换热器19,饱和蒸汽换热器18和软水换热器19为卧式。

32.所述的流化床冷却器5流化风入口与流化离心风机9连接。

33.所述的软水换热器19接软水,软水换热器19软水出口与设在流化床冷却器5外的汽包12连接,汽包12出汽接到饱和蒸汽换热器18和高温换热器17进汽口。汽包12用于控制和调节流化床冷却器所产过热蒸汽的品质。

34.所述的饱和蒸汽换热器18的蒸汽出口接汽包12,高温换热器17的蒸汽出口接蒸汽减温减压器8。

35.所述的软水送到第一蒸汽减温器7、第二蒸汽减温器16和蒸汽减温减压器8中。

36.所述的流化床冷却器5的流化风出口与气-固分离器14连接,气-固分离器14为金属纤维袋除尘器,为常压容器。

37.所述的汽-固分离器11为金属纤维袋除尘器,汽-固分离器为0.8mpa压力容器。将过热蒸汽中少量的粉料与过热蒸汽或热风分离,使过热蒸汽产品的含尘量小于10mg/m3。

38.所述的汽-固分离器11分离出来的固体送到流化床冷却器5内,过热蒸汽送往氧化铝生产的其他耗汽工序。

39.本发明的工作原理:本发明定量的氢氧化铝原料进入斗式提升机1,经过斗式提升机1提升进入到锁压喂料斗2,每个锁压喂料斗2与过热蒸汽管连接形成压力平衡系统,以便顺利靠重力通过汽流干燥器15向分解电阻炉内喂料。两个锁压喂料斗2交换使用以保证连续喂料,物料进入到

分解电阻炉3,脱除氢氧化铝(al2o3.3h2o)中的绝大部分结晶水,并以过热蒸汽的形式收集,物料从分解电阻炉3进入到焙烧电阻炉4,在焙烧电阻炉4中通过调节温度和停留时间,完成γ-al2o3和α-al2o3的相变过程,以满足产品质量要求。物料从焙烧电阻炉4通过高温回转阀10的控制和调节粉体物流量进入到高温冷却器13。物料从高温冷却器13经过流化床冷却器5排出。流化离心风机9是向流化床冷却器5中喷入少量的流化风,以协助高温氧化铝的流动和换热。高温冷却器13和流化床冷却器5内的高温换热器17、饱和蒸汽换热器18和软水换热器19对冷却焙烧后的高温氧化铝以回收热量。高温换热器17、饱和蒸汽换热器18和软水换热器19外为流态化的高温氧化铝,高温换热器17内为蒸汽,饱和蒸汽换热器18内为水和蒸汽,软水换热器19内为软水。氧化铝冷却后作为产品,而软水和蒸汽吸热后生产过热蒸汽,并与分解电阻炉3和焙烧电阻炉4生产的过热蒸汽混合利用。高温氧化铝相继与蒸汽、水逆流换热降温后以低温(约80℃)产品排出,软水、蒸汽依次与高温氧化铝逆流换热后以过热蒸汽产出,并接入蒸汽减温减压器8。

40.蒸汽罗茨风机6是为分解电阻炉3和焙烧电阻炉4提供循环使用的过热蒸汽,以流化粉体物料和协助分解电阻炉3和焙烧电阻炉4内传热过程。分解电阻炉3产出的过热蒸汽作为流化风,设置过热蒸汽循环回路,通过蒸汽罗茨风机升压进行电阻炉内物料的流化。

41.第一蒸汽减温器7和第二蒸汽减温器16是用于分解电阻炉3和焙烧电阻炉4产出的高温过热蒸汽的第一次喷水降温,使其基本达到同一温度。

42.蒸汽减温减压器8是通过第二次减温降压,以准确控制和调节产出过热蒸汽的品质,即过热温度和压力。

43.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。