1.本发明涉及污泥回收技术领域,尤其涉及一种污泥提固热回收工艺。

背景技术:

2.随着经济社会的飞速发展和科技信息的高速传递,人们开始重新认知我们赖以生存的环境,保护和改善环境的意识也在不断的提高,对当前社会存在的突出环境问题给予了足够的重视和关注。同时,国家也正通过加强立法约束和注重环境保护工作实效等各种有效途径和手段,不断地提高国内环境保护工作的水平。“三废”处置工作管理一直是环境保护管理工作的重中之重,废水、废气、废渣的处置管理正逐年的向合理化、规范化和科学化转变,其中废渣的管理也被提升到了前所未有的高度。污水处理场剩余污泥的处置是当前环境保护管理工作面临的突出问题,各污水处理场都面临着如何处置每天产生大量剩余污泥的问题,由于其产生量大、转移处置困难、处置费用高等原因,是企业和各级环境保护部门工作的重点。在我国目前尚无妥善的最终处置方法,因此,污泥处置问题已经成为大多数污水处理场亟待解决的问题,污泥处置是否妥当已关系到企业的生存和污水处理厂的发展。

3.但是目前现有的污泥回收技术仍存在回收的污泥含水率高,导致在回收的过程中利用率较低、污染率较大的问题,因此,我们提出一种污泥提固热回收工艺用于解决上述问题。

技术实现要素:

4.本发明的目的是为了解决目前现有的污泥回收技术仍存在回收的污泥含水率高,导致在回收的过程中利用率较低、污染率较大等问题,而提出的一种污泥提固热回收工艺。

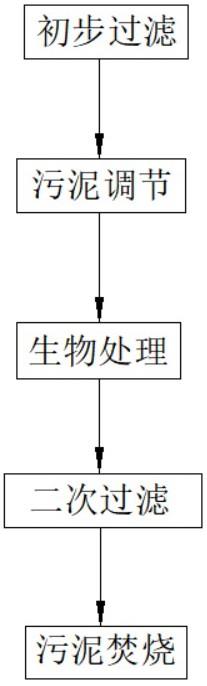

5.为了实现上述目的,本发明采用了如下技术方案:一种污泥提固热回收工艺,包括以下步骤:s1:初步过滤:将污水通过栅格进行初步过滤;s2:污泥调节:将过滤后的污泥进行ph检测,并通过检测结果对污泥进行处理;s3:生物处理:将调节后的污泥进行生物处理;s4:二次过滤:将处理后的污泥采用板框压滤系统进行二次过滤;s5:污泥焚烧:将二次过滤后的污泥进行处理后焚烧,并对焚烧过程进行实时监控;优选的,所述s1中,将污水通过栅格进行初步过滤,过滤后将过滤出的污泥流入沉砂池,在沉砂池中静置2-3天,静置后采用抽水机将上层水分抽去,并将下层污泥流入初沉池,所述栅格采用曲面栅格,并通过耙齿厂装配成一组回转格栅链,且在电机减速器的驱动下,耙齿链进行逆水流方向回转运动;优选的,所述s2中,将初沉池中的污泥进行ph调节,有技术人员对初沉池中的污泥进行ph检测,通过检测结果对污泥进行处理,检测结果显示污泥ph等于7则不进行处理,检

测结果显示污泥ph大于7则向污泥中加入酸性污水,且每加入一次酸性污水均需对污泥的ph进行一次检测,直至污泥ph等于7停止加入酸性污水,检测结果显示污泥ph小于7则向污泥中加入碱性污水,且每加入一次碱性污水均需对污泥的ph进行一次检测,直至污泥ph等于7停止加入碱性污水;优选的,所述s3中,将调节后的污泥进行生物处理,所述生物处理通过采用生物膜法去除污泥中的微生物,所述生物膜法包括生物滤池、生物转盘、流化床和气提式反应器;优选的,所述s4中,将进行生物处理后的污泥流入二沉池,向二沉池中加入氢氧化钙进行混凝沉淀,将混凝沉淀后的污泥进行过滤,其中所述过滤过程采用板框压滤系统;优选的,所述s5中,将过滤后的污泥由专业人员进行含水量检测,通过检测结果进行处理,检测结果显示含水量大于45%则进行二次过滤直至含水量等于45%,检测结果显示含水量小于45%则向污泥中加入清水直至含水量等于45%,处理完成后将含水量为45%的污泥与等质量的煤炭进行混合,并通过传送设备输送至炉膛进行污泥焚烧,其中进行污泥焚烧时焚烧温度为180-200℃,焚烧过程中由人工进行实时监测,所述实时监测是由人工通过温度传感器的电子显示屏对温度数据进行实时观测,其中所述温度传感器位于炉膛顶部,对炉膛顶部的气体温度进行检测,所述电子显示屏的温度数据未超过规定温度范围时由人工对温度数据进行记录,其中记录间隔为每0.5小时记录一次,电子显示屏的温度数据超过规定温度范围则由人工进行上报,技术人员接收到上报情况后对剩余未燃烧的污泥进行检测,通过含水量的数据重新计算出污泥与煤炭进行混合的质量比,并将计算出的质量比反馈给人工,人工接收到反馈信息后进行重新配比焚烧。

6.与现有技术相比,本发明的有益效果是:1、 通过将脱水提固后的污泥和煤炭按一定比例进行混合掺烧,污泥经过脱水达到一定干度后直接和煤炭混合送入锅炉燃烧,提高污泥利用率,节约燃煤,减少了污泥对环境的污染,提高了经济效益;2、本发明的目的是通过将脱水提固后的污泥和煤炭按一定比例进行混合掺烧,污泥经过脱水达到一定干度后直接和煤炭混合送入锅炉燃烧,提高污泥利用率,节约燃煤,减少了污泥对环境的污染,提高了经济效益。

附图说明

7.图1为本发明提出的一种污泥提固热回收工艺的流程图。

具体实施方式

8.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

9.实施例一参照图1,一种污泥提固热回收工艺,包括以下步骤:s1:初步过滤:将污水通过栅格进行初步过滤,过滤后将过滤出的污泥流入沉砂池,在沉砂池中静置2-3天,静置后采用抽水机将上层水分抽去,并将下层污泥流入初沉池,所述栅格采用曲面栅格,并通过耙齿厂装配成一组回转格栅链,且在电机减速器的驱动下,耙齿链进行逆水流方向回转运动;

s2:污泥调节:将初沉池中的污泥进行ph调节,有技术人员对初沉池中的污泥进行ph检测,通过检测结果对污泥进行处理,检测结果显示污泥ph等于7则不进行处理,检测结果显示污泥ph大于7则向污泥中加入酸性污水,且每加入一次酸性污水均需对污泥的ph进行一次检测,直至污泥ph等于7停止加入酸性污水,检测结果显示污泥ph小于7则向污泥中加入碱性污水,且每加入一次碱性污水均需对污泥的ph进行一次检测,直至污泥ph等于7停止加入碱性污水;s3:生物处理:将调节后的污泥进行生物处理,所述生物处理通过采用生物膜法去除污泥中的微生物,所述生物膜法包括生物滤池、生物转盘、流化床和气提式反应器;s4:二次过滤:将进行生物处理后的污泥流入二沉池,向二沉池中加入氢氧化钙进行混凝沉淀,将混凝沉淀后的污泥进行过滤,其中所述过滤过程采用板框压滤系统;s5:污泥焚烧:将过滤后的污泥由专业人员进行含水量检测,通过检测结果进行处理,检测结果显示含水量大于45%则进行二次过滤直至含水量等于45%,检测结果显示含水量小于45%则向污泥中加入清水直至含水量等于45%,处理完成后将含水量为45%的污泥与等质量的煤炭进行混合,并通过传送设备输送至炉膛进行污泥焚烧,其中进行污泥焚烧时焚烧温度为180-200℃,焚烧过程中由人工进行实时监测,所述实时监测是由人工通过温度传感器的电子显示屏对温度数据进行实时观测,其中所述温度传感器位于炉膛顶部,对炉膛顶部的气体温度进行检测,所述电子显示屏的温度数据未超过规定温度范围时由人工对温度数据进行记录,其中记录间隔为每0.5小时记录一次,电子显示屏的温度数据超过规定温度范围则由人工进行上报,技术人员接收到上报情况后对剩余未燃烧的污泥进行检测,通过含水量的数据重新计算出污泥与煤炭进行混合的质量比,并将计算出的质量比反馈给人工,人工接收到反馈信息后进行重新配比焚烧。

10.实施例二参照图1,一种污泥提固热回收工艺,包括以下步骤:s1:初步过滤:将污水通过栅格进行初步过滤,过滤后将过滤出的污泥流入沉砂池,在沉砂池中静置2-3天,静置后采用抽水机将上层水分抽去,并将下层污泥流入初沉池;s2:污泥调节:将初沉池中的污泥进行ph调节,有技术人员对初沉池中的污泥进行ph检测,通过检测结果对污泥进行处理,检测结果显示污泥ph等于7则不进行处理,检测结果显示污泥ph大于7则向污泥中加入酸性污水,且每加入一次酸性污水均需对污泥的ph进行一次检测,直至污泥ph等于7停止加入酸性污水,检测结果显示污泥ph小于7则向污泥中加入碱性污水,且每加入一次碱性污水均需对污泥的ph进行一次检测,直至污泥ph等于7停止加入碱性污水;s3:生物处理:将调节后的污泥进行生物处理,所述生物处理通过采用生物膜法去除污泥中的微生物,所述生物膜法包括生物滤池、生物转盘、流化床和气提式反应器;s4:二次过滤:将进行生物处理后的污泥流入二沉池,向二沉池中加入氢氧化钙进行混凝沉淀,将混凝沉淀后的污泥进行过滤,其中所述过滤过程采用板框压滤系统;s5:污泥焚烧:将过滤后的污泥由专业人员进行含水量检测,通过检测结果进行处理,检测结果显示含水量大于45%则进行二次过滤直至含水量等于45%,检测结果显示含水量小于45%则向污泥中加入清水直至含水量等于45%,处理完成后将含水量为45%的污泥与等质量的煤炭进行混合,并通过传送设备输送至炉膛进行污泥焚烧,其中进行污泥焚烧时

焚烧温度为180-200℃,焚烧过程中由人工进行实时监测,所述实时监测是由人工通过温度传感器的电子显示屏对温度数据进行实时观测,其中所述温度传感器位于炉膛顶部,对炉膛顶部的气体温度进行检测,所述电子显示屏的温度数据未超过规定温度范围时由人工对温度数据进行记录,其中记录间隔为每0.5小时记录一次,电子显示屏的温度数据超过规定温度范围则由人工进行上报,技术人员接收到上报情况后对剩余未燃烧的污泥进行检测,通过含水量的数据重新计算出污泥与煤炭进行混合的质量比,并将计算出的质量比反馈给人工,人工接收到反馈信息后进行重新配比焚烧。

11.实施例三参照图1,一种污泥提固热回收工艺,包括以下步骤:s1:初步过滤:将污水通过栅格进行初步过滤,过滤后将过滤出的污泥流入沉砂池,在沉砂池中静置2-3天,静置后采用抽水机将上层水分抽去,并将下层污泥流入初沉池,所述栅格采用曲面栅格,并通过耙齿厂装配成一组回转格栅链,且在电机减速器的驱动下,耙齿链进行逆水流方向回转运动;s2:污泥调节:将初沉池中的污泥进行ph调节,有技术人员对初沉池中的污泥进行ph检测,通过检测结果对污泥进行处理;s3:生物处理:将调节后的污泥进行生物处理,所述生物处理通过采用生物膜法去除污泥中的微生物,所述生物膜法包括生物滤池、生物转盘、流化床和气提式反应器;s4:二次过滤:将进行生物处理后的污泥流入二沉池,向二沉池中加入氢氧化钙进行混凝沉淀,将混凝沉淀后的污泥进行过滤,其中所述过滤过程采用板框压滤系统;s5:污泥焚烧:将过滤后的污泥由专业人员进行含水量检测,通过检测结果进行处理,检测结果显示含水量大于45%则进行二次过滤直至含水量等于45%,检测结果显示含水量小于45%则向污泥中加入清水直至含水量等于45%,处理完成后将含水量为45%的污泥与等质量的煤炭进行混合,并通过传送设备输送至炉膛进行污泥焚烧,其中进行污泥焚烧时焚烧温度为180-200℃,焚烧过程中由人工进行实时监测,所述实时监测是由人工通过温度传感器的电子显示屏对温度数据进行实时观测,其中所述温度传感器位于炉膛顶部,对炉膛顶部的气体温度进行检测,所述电子显示屏的温度数据未超过规定温度范围时由人工对温度数据进行记录,其中记录间隔为每0.5小时记录一次,电子显示屏的温度数据超过规定温度范围则由人工进行上报,技术人员接收到上报情况后对剩余未燃烧的污泥进行检测,通过含水量的数据重新计算出污泥与煤炭进行混合的质量比,并将计算出的质量比反馈给人工,人工接收到反馈信息后进行重新配比焚烧。

12.实施例四参照图1,一种污泥提固热回收工艺,包括以下步骤:s1:初步过滤:将污水通过栅格进行初步过滤,过滤后将过滤出的污泥流入沉砂池,在沉砂池中静置2-3天,静置后采用抽水机将上层水分抽去,并将下层污泥流入初沉池,所述栅格采用曲面栅格,并通过耙齿厂装配成一组回转格栅链,且在电机减速器的驱动下,耙齿链进行逆水流方向回转运动;s2:污泥调节:将初沉池中的污泥进行ph调节,有技术人员对初沉池中的污泥进行ph检测,通过检测结果对污泥进行处理,检测结果显示污泥ph等于7则不进行处理,检测结果显示污泥ph大于7则向污泥中加入酸性污水,且每加入一次酸性污水均需对污泥的ph进

行一次检测,直至污泥ph等于7停止加入酸性污水,检测结果显示污泥ph小于7则向污泥中加入碱性污水,且每加入一次碱性污水均需对污泥的ph进行一次检测,直至污泥ph等于7停止加入碱性污水;s3:生物处理:将调节后的污泥进行生物处理,所述生物处理通过采用生物膜法去除污泥中的微生物,所述生物膜法包括生物滤池、生物转盘、流化床和气提式反应器;s4:污泥焚烧:将过滤后的污泥由专业人员进行含水量检测,通过检测结果进行处理,检测结果显示含水量大于45%则进行二次过滤直至含水量等于45%,检测结果显示含水量小于45%则向污泥中加入清水直至含水量等于45%,处理完成后将含水量为45%的污泥与等质量的煤炭进行混合,并通过传送设备输送至炉膛进行污泥焚烧,其中进行污泥焚烧时焚烧温度为180-200℃,焚烧过程中由人工进行实时监测,所述实时监测是由人工通过温度传感器的电子显示屏对温度数据进行实时观测,其中所述温度传感器位于炉膛顶部,对炉膛顶部的气体温度进行检测,所述电子显示屏的温度数据未超过规定温度范围时由人工对温度数据进行记录,其中记录间隔为每0.5小时记录一次,电子显示屏的温度数据超过规定温度范围则由人工进行上报,技术人员接收到上报情况后对剩余未燃烧的污泥进行检测,通过含水量的数据重新计算出污泥与煤炭进行混合的质量比,并将计算出的质量比反馈给人工,人工接收到反馈信息后进行重新配比焚烧。

13.实施例五参照图1,一种污泥提固热回收工艺,包括以下步骤:s1:初步过滤:将污水通过栅格进行初步过滤,过滤后将过滤出的污泥流入沉砂池,在沉砂池中静置2-3天,静置后采用抽水机将上层水分抽去,并将下层污泥流入初沉池,所述栅格采用曲面栅格,并通过耙齿厂装配成一组回转格栅链,且在电机减速器的驱动下,耙齿链进行逆水流方向回转运动;s2:污泥调节:将初沉池中的污泥进行ph调节,有技术人员对初沉池中的污泥进行ph检测,通过检测结果对污泥进行处理,检测结果显示污泥ph等于7则不进行处理,检测结果显示污泥ph大于7则向污泥中加入酸性污水,且每加入一次酸性污水均需对污泥的ph进行一次检测,直至污泥ph等于7停止加入酸性污水,检测结果显示污泥ph小于7则向污泥中加入碱性污水,且每加入一次碱性污水均需对污泥的ph进行一次检测,直至污泥ph等于7停止加入碱性污水;s3:生物处理:将调节后的污泥进行生物处理,所述生物处理通过采用生物膜法去除污泥中的微生物,所述生物膜法包括生物滤池、生物转盘、流化床和气提式反应器;s4:二次过滤:将进行生物处理后的污泥流入二沉池,向二沉池中加入氢氧化钙进行混凝沉淀,将混凝沉淀后的污泥进行过滤,其中所述过滤过程采用板框压滤系统;s5:污泥焚烧:将过滤后的污泥由专业人员进行含水量检测,通过检测结果进行处理,检测结果显示含水量大于45%则进行二次过滤直至含水量等于45%,检测结果显示含水量小于45%则向污泥中加入清水直至含水量等于45%,处理完成后将含水量为45%的污泥与等质量的煤炭进行混合,并通过传送设备输送至炉膛进行污泥焚烧,其中进行污泥焚烧时焚烧温度为180-200℃。

14.将实施例一、实施例二、实施例三、实施例四和实施例五中一种污泥提固热回收工艺进行试验,得出结果如下:

实施例一、实施例二、实施例三、实施例四和实施例五制得的污泥提固热回收工艺对比现有方法污染率有了显著降低,且实施例一为最佳实施例。

15.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。