用于轨道车辆的气动控制面板的3d打印歧管

技术领域

1.本发明涉及用于轨道车辆的气动控制面板的歧管以及用于生产所述歧管的方法。

背景技术:

2.这种气动控制面板控制例如轨道车辆的撒砂或制动单元。气动控制面板包括歧管,所述歧管提供至少一个导管,所述导管在输入、输出和/或一个或多个气动或电动气动部件和/或部件组件之间形成气动连接或气动流动路径。

3.已知的歧管由长方体形式的铸造矩形铝基板制造而成,导管被以空气通道和孔的形式机加工到其中。压缩空气通过压缩空气入口进入歧管。气动装置,例如用于切断模块空气供应的旋塞阀安装在铝基板上。歧管内的导管将旋塞阀连接到减压阀,所述减压阀也是一种气动装置并且将输入压力降低到撒砂或制动单元所需的工作压力。其他导管将减压阀连接到两个并联的磁阀,这两个磁阀也是气动装置,它们接收其压缩空气的供应并负责经出口将压缩空气输送到撒砂或制动单元。

4.一般来说,因为基本上由一块金属板机加工而成,所以用于气动控制面板的歧管既大又重。用于机加工歧管内的导管的可用工具限制了导管在歧管内的形式和布置。

5.在de 197 15 528 a1中,描述了一种模块化气动控制面板,其通过使歧管包括多个可以单独组合的不同导管模块而快速适应不同的气动制动系统。

6.在de 10 2015 205 543 a1中,描述了通过3d打印将歧管制造为长方体块,以允许歧管内的导管的不同形式和更精确的布置。

技术实现要素:

7.本发明的目的是解决上述问题并提供一种允许构建更紧凑的气动控制面板的歧管。本发明的另一个目的是提供一种用于生产这种歧管的灵活和能适应的方法。

8.该目的通过独立权利要求1和7的特征来实现。进一步的有利发展是从属权利要求的主题。

9.为此,本发明提供了一种用于轨道车辆的气动控制面板的歧管,其中所述歧管包括用于引导气动流体的至少一个导管和用于附接气动装置的至少一个附接区段。由坯件获得歧管。所述坯件通过增材制造工艺获得。

10.使用增材制造工艺(例如3d打印工艺)允许坯件包括具有比钻孔或铣削基板可能获得的更复杂的几何形状的导管。这允许气动部件在歧管上的这样的布置,其导致气动控制面板的总体积更小,使得在轨道车辆内需要更少的空间用于气动控制面板。此外,仅将导管或更确切地说导管壁所需的材料制造到坯件中,使得所得歧管具有减轻的重量。这在车辆应用中是有利的,因为它减少了加速和减速所需的能量。

11.在本发明的另一方面,除了增材制造工艺之外,歧管还可以优选地通过机加工工艺由坯件获得。在机加工工艺中,可以形成难以或不可能通过增材制造工艺形成的结构。例如,在增材制造工艺中并不总是可以以足够的精度产生螺纹接头。然而,这些可以很容易地

在随后的机加工工艺中生产。此外,可以通过机加工工艺去除坯件的对于歧管而言不需要的部分。

12.在本发明的另一方面,增材加工工艺可以优选地是直接金属层烧结(dlms)工艺。直接金属层烧结工艺可以直接生产金属坯件。直接金属层烧结工艺可以产生坯件的内部以及外部复杂性。

13.在本发明的另一方面,坯件可以优选地包括用于在机加工工艺中使用的固定器件。这种固定器件可用于机加工工艺中以提高机加工工艺的精度。

14.在本发明的另一方面,导管可以包括壁区段和流过区段,其中壁区段可以优选地具有小于2mm的厚度。通过这种方式,只有导管功能所必需的材料被通过增材制造工艺添加到坯件。因此,由于需要较少的金属,坯件和所得歧管更轻且生产成本更低。

15.在本发明的另一方面,歧管可以优选地是一件式歧管。通过将歧管制造为单件或单体地制造增加了用于将气动装置附接到歧管的稳定性。

16.作为一种解决方案,本发明提出一种用于生产用于轨道车辆的气动控制面板的歧管的方法,其中所述歧管包括用于引导气动流体的至少一个导管和用于附接气动装置的至少一个附接区段。在第一步骤中,通过增材制造工艺形成用于歧管的坯件。

17.使用增材制造工艺(例如3d打印工艺)允许坯件包括具有比钻孔或铣削基板可能获得的更复杂的几何形状的导管。这允许气动部件在歧管上的这样的布置,其导致气动控制面板的总体积更小,使得在轨道车辆内需要更少的空间用于气动控制面板。此外,仅将导管或更确切地说导管壁所需的材料制造到坯件中,使得所得歧管具有减轻的重量。这在车辆应用中是有利的,因为它减少了加速和减速所需的能量。

18.在本发明的另一方面,坯件优选地可以另外通过机加工工艺被机加工成歧管。在机加工工艺中,可以形成难以或不可能通过增材制造工艺形成的结构。例如,在增材制造工艺中并不总是可以产生螺纹接头。然而,这些可以很容易地在随后的机加工工艺中生产。

19.在本发明的另一方面,增材制造工艺可以优选地包括布置步骤和制造步骤。使用直接金属层烧结(dlms)工艺执行制造步骤。直接金属层烧结工艺可以直接生产金属坯件。直接金属层烧结工艺可以产生坯件的内部以及外部复杂性。

20.在本发明的另一方面,布置步骤可以优选地包括最小化步骤,其中附接区段的位置和旋转被确定为使得歧管包括最小体积,与此同时仍然允许附接气动装置。通过这种方式,使用包括歧管和附接的气动装置的气动控制面板将需要车辆内更少的空间。

21.在本发明的另一方面,布置步骤可以优选地包括布局步骤,其中确定至少一个导管的横截面和布置。通过这种方式,可以有利地利用由直接金属层烧结工艺提供的增加的可允许的内部和外部复杂性来避免导管的不必要的复杂性。例如,可以并排布置导管,而不是通过改变其横截面的形式使得在多个水平高度上延伸导管。

22.在本发明的另一方面,布置步骤可以优选地包括旋转步骤,其中确定用于制造步骤的坯件的空间旋转,其中使用由空间旋转确定的制造步骤的一个或多个参数来根据一个或多个标准确定最佳空间旋转,所述标准包括以下中的至少一项:制造步骤的所需持续时间;在第二步骤期间要机加工的坯件的部分的易接近性;坯件内的残余应力的减小;制造步骤所需的支撑件的减少。通过这种方式,可以根据坯件和/或歧管的特定需求定制增材制造工艺。

23.在本发明的另一方面,在第二步骤之后执行第三步骤,所述第三步骤包括用于确定歧管是否符合先前定义的规范的测试步骤。

附图说明

24.本发明的其他变化、方面和优点将从以下仅以示例方式在附图中示出了的本发明的实施例的描述中变得清楚。描述参考了附图,在所述附图中:

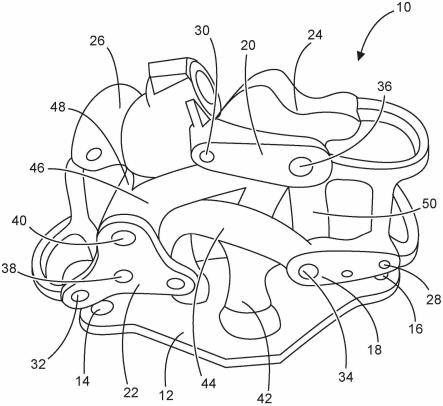

25.图1示出了根据本发明实施例的歧管的3d表示;

26.图2示出了根据本发明实施例的用于获得歧管的坯件的3d表示;

27.图3示出了根据本发明实施例的方法的流程图;

28.图4示出了与根据本发明实施例的歧管相比的现有技术歧管的3d表示;

29.图5示出了根据本发明实施例的具有非圆形横截面的导管的3d表示;

30.图6示出了根据本发明实施例的具有非圆形横截面的导管的3d表示;

31.图7示出了根据本发明实施例的具有非圆形横截面的导管的3d表示。

具体实施方式

32.图1示出了根据本发明实施例的用于轨道车辆的气动控制面板的歧管10。歧管10包括基座区段12,例如用于将歧管10附接到轨道车辆。如果基座区段12用于将歧管10附接到轨道车辆,则它可以包括用于固定器件的开口,例如通孔14、16。

33.歧管10还包括用于附接气动装置的附接区段18、20、22、24、26。附接区段18、20、22、24、26中的每一个可以包括一个或多个固定开口,例如孔28、30、32。孔28、30、32是通孔。

34.在另外的实施例中,孔28、30、32例如可以是螺纹的。

35.附接区段18、20、22、24、26中的每一个还包括导管开口34、36、38、40。导管开口34、36、38、40提供通往导管42、44、46、48、50的通路。

36.在替代实施例中,附接区段18、20、22、24、26的数量、固定开口的数量以及导管开口34、36、38、40的数量和导管42、44、46、48、50的数量各自取决于歧管10旨在用于的特定气动控制面板并且在图1中仅作为示例给出。附接区段18、20、22、24、26、孔28、30、32、导管开口34、36、38、40和导管42、44、46、48、50的具体布置取决于歧管10旨在用于的特定气动控制面板并且图1中仅作为示例给出。

37.在替代实施例中,根据本发明的歧管10因此可以包括替代地更多或更少的导管以及更多或更少的开口和/或区段。

38.歧管10由通过增材制造工艺获得的坯件获得。此外,歧管10还通过机加工工艺从坯件获得,在所述机加工工艺中,例如通过增材制造工艺将不可能或难以获得或不可以足够精度获得的结构机加工到歧管10中。

39.图2示出了根据本发明实施例的通过增材制造工艺获得的坯件60。通过直接金属层烧结(dlms)获得坯件60。坯件60的金属在这里例如是铝。

40.在图2中示出了在图1中不可见的附加导管52。

41.直接金属层烧结通过逆重力方向逐层构建坯件60来工作。由于重力,因此添加到在重力方向上在其下方没有支撑件的层的材料无法附接到足够的支撑件并且因此无法打印。在直接金属层烧结中,这些区段由例如金属网62、64、66、68支撑。从坯件60获得歧管10

的机加工工艺包括去除支撑的金属网62、64、66、68。

42.坯件60包括通孔14、16,这些通孔随后可用于将歧管10附接到轨道车辆。通孔14、16也可以用作在机加工工艺中使用的固定器件。

43.在该示例性实施例中,歧管10和坯件60都是一件式装置。

44.图3示出了根据本发明实施例的用于制造歧管10的方法。例如,在第一步骤80中,坯件60通过增材制造工艺形成。在第二步骤82中,通过机加工工艺从坯件60获得歧管10。在第三步骤84中,测试歧管10以确定它是否符合要求的规范。

45.第一步骤80包括制造步骤86和布置步骤88。在该示例中,布置步骤88包括最小化步骤90、布局步骤92和旋转步骤94。

46.在最小化步骤90期间,坯件60被最小化,使得歧管10将包括最小体积。为了形成气动控制面板,歧管10将具有附接的气动装置。歧管10的最小体积可以通过例如如下来获得:移动和/或旋转附接区段18、20、22、24、26以使得气动装置中的一些的输出靠近其他气动装置的相关输入布置,与此同时提供用于将气动装置附接到歧管10的足够的空间。

47.在布局步骤92中,导管42、44、46、48、50、52布置在附接区段18、20、22、24、26之间。可能需要将多个导管42、44、46、48、50、52布置在相同的空间中或以重叠的方式布置。特别是在这种情况下,可以改变导管42、44、46、48、50、52中的任何导管的横截面形状。如果需要,导管42、44、46、48、50、52可以各自具有不同的横截面,如果需要,所述横截面也可以在导管42、44、46、48、50、52的长度上变化。

48.在旋转步骤94中,确定在制造步骤86期间坯件60的旋转或空间旋转。坯件60的旋转可以确定制造步骤86以及第二步骤82的各种参数。特别地,坯件60的旋转可以改变在第二步骤82中待去除的金属网62、64、66、68的所需量。由于在制造步骤86期间制造金属网62、64、66、68也需要时间,因此这将影响制造步骤86所需的时间以及第二步骤82所需的时间。

49.此外,取决于坯件60的旋转,在第二步骤82期间,用作支撑件的金属网62、64、66、68的部分可能难以接近。

50.直接金属层烧结是涉及热的过程。由于金属在受热时膨胀而在其冷却时收缩,因此在制造步骤86期间坯件60的不利布置可能增大坯件60内的残余应力,例如由于在打印层时层内的不均匀冷却。

51.此外,每层的打印时间取决于层内沉积了多少材料。被打印的层的最大尺寸可以被指定为坯件60在平面x-y中的占据区域,与此同时在z方向上添加金属层。坯件60的每个附加层需要在制造步骤86期间形成原材料层,其时间跨度基本上独立于该层的占据区域。通常,打印占据区域较大的较少层要快于打印占据区域较小的较多层。因此,有利的是在旋转步骤94中旋转坯件60以增加其占据区域并减少在制造步骤86期间需要添加的层的数量,这进而又缩短了生产时间。

52.旋转步骤94的这些不同方面可能相互妨碍,从而以相反的方式影响制造步骤86的参数。这意味着针对例如具有非常少的金属网62、64、66、68作为支撑件的优化又会增加在制造步骤86期间必须添加的层的数量,从而增加制造时间,或具有其他不期望的效果。

53.因此,有利的是定义要优化参数的标准,所述标准在任何个别情况下可能不同。例如,这些标准可以是例如制造步骤86的所需持续时间、在第二步骤82期间要机加工的坯件60的部分的易接近性、坯件60内的残余应力的减小和/或制造步骤86所需的支撑件的减少。

54.在第二步骤82中,将坯件60机加工以成为歧管10。去除支撑件,例如金属网62、64、66、68。

55.在替代实施例中,如果要在歧管10中形成不可通过增材制造工艺获得的结构,则这些可以通过第二步骤82中的金属机加工获得。对于并非总是通过增材制造工艺可获得的结构的一个示例是螺纹接头。第二步骤82的机加工工艺因此可以包括例如对坯件60的部分进行钻孔、车削和/或铣削。

56.在第三步骤84中,针对预先定义的规范测试歧管10。这些规范可以包括例如有关歧管10的标准、定义,例如机械和/或负载的要求。此外,可以针对气密性测试导管。针对其进行测试的实际规范将需要就歧管10的每种类型单独定义。

57.最小化步骤90、布局步骤92和旋转步骤94可通过计算机和/或操作者来进行。

58.图4示出了相较于现有技术的歧管100的歧管10。歧管10比现有技术歧管100远远地更小和更轻。

59.图5示出了另一个实施例,其中导管110具有导管壁114和导管流过部分112。流过部分112的横截面是椭圆形。

60.图6示出了另一个实施例,其中导管120具有流过区段122和导管壁124。导管壁124被制造为具有第二壁126的单件。在替代实施例中,第二壁126可例如是另一导管的壁或歧管10的支撑壁。

61.图7示出了另一个实施例,其中两个导管130、140布置成它们的流过区段132、142在彼此旁边。流过区段132、142具有在一侧扁平的大致椭圆形横截面。导管壁150对于两个导管130,140是共用的。

62.本领域技术人员会发现本文中未具体说明的本发明的许多不同的变化。

63.例如,在替代实施例中,导管42,44,46,48,50,52,110,120,130,140当在横截面中观察时各自包括流过区段和具有壁厚的壁部分。壁厚可以是例如优选地在1mm和4mm之间,更优选地在1mm和2mm之间,进一步更优选地1.4mm和1.6mm之间,或可进一步更优选地为5mm,且公差为 /-0.1mm。

64.在替代实施例中,如果横截面的表面充分大以允许所要求的气动流,则流过区段可以具有由增材制造工艺可获得的任何横截面形式。横截面可以是例如椭圆形、矩形或者可以例如包括多个子截面,每个子截面具有相同或不同的横截面形式。通过这种方式,可以将导管42,44,46,48,50,52,110,120,130,140布置成它们所需的横截面表面彼此靠近。此外,导管42,44,46,48,50,52,110,120,130、140的复杂度降低,因为如果所述导管争夺歧管中的空间,它们可以以合适的横截面并排布置,而不是在多个水平高度上围绕彼此布局。

65.在替代实施例中,可以在入流、出流和/或气动装置之间引导气动流体的歧管10中的任何结构可以被认为是导管42,44,46,48,50,52,110,120,130,140。

66.本发明提供了一种歧管10,其体积小,重量轻且可容易地制造,从而允许用于轨道车辆的紧凑气动控制面板的构造。

67.附图标记列表

68.10 歧管

69.12 基座区段

70.14 通孔

71.16 通孔

72.18 附接区段

73.20 附接区段

74.22 附接区段

75.24 附接区段

76.26 附接区段

77.28 孔

78.30 孔

79.32 孔

80.34 导管开口

81.36 导管开口

82.38 导管开口

83.40 导管开口

84.42 导管

85.44 导管

86.46 导管

87.48 导管

88.50 导管

89.52 导管

90.60 坯件

91.62 金属网

92.64 金属网

93.66 金属网

94.68 金属网

95.80 第一步骤

96.82 第二步骤

97.84 第三步骤

98.86 制造步骤

99.88 布置步骤

100.90 最小化步骤

101.92 布局步骤

102.94 旋转步骤

103.100 现有技术歧管

104.110 导管

105.112 流过区段

106.114 壁

107.120 导管

108.122 流过区段

109.124 壁

110.126 第二壁

111.130 导管

112.132 流过区段

113.140 导管

114.142 流过区段

115.150 壁。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。