1.本实用新型涉及柴油机燃油供给系统的喷油方面,具体是一种集成式超高压燃油喷射装置,属于柴油机燃油喷射技术。

背景技术:

2.随着柴油机高功率密度、低排放的要求提高,柴油机的燃烧要求燃油雾化良好和喷油精确,多年来研究者不断地创新燃油喷射方法,提高喷射压力被认为是柴油机节能减排的有效途径。在过去的几十年中,柴油机燃油喷射从机械泵系统发展到高压共轨系统,喷油压力从几十多兆帕提高到二百兆帕以上,国外试验阶段的燃油喷射压力更是高达350兆帕(mpa),在柴油机燃油喷射方面,喷射压力超过200兆帕被称为超高压喷射。超高压喷射不仅能提高油束的动能,使油气混合更均匀,而且能缩短喷油持续期,能很好地解决柴油机燃油经济性和烟度排放的问题,大幅度降低微粒,有利于实现柴油机的高效清洁燃烧,超高压喷射将是燃油喷射系统未来的发展趋势。因此超高压燃油喷射装置装置能提高现有喷油压力和喷油质量,是柴油机燃油喷射技术的发展方向。

3.在现行的超高压喷油技术中,其技术途径有两种:一种是采用多个部件协同串行实行压力升高,高压油泵提供初始压力,共轨管提供基准压力,升压器成倍升高基准压力,喷油装置实现超高压燃油喷射,这种技术途径不足是高压部件多、燃油超高压力给各部件的密封带来难度;另一种是共轨管只提供基准压力,喷油装置实现压力升高和燃油喷射,这种技术途径的优点是部件数量减少、超高压管路的长度缩短,缺点是喷油装置的结构复杂性增加、设计制造难度加大。第二种技术途径在超高压燃油喷射中优势明显,成为超高压燃油喷射中的研究热点,寻找合理结构设计、优化升压方式是超高压燃油喷油装置创新的关键所在。

4.超高压燃油装置一般是由升压模块和喷油模块组成,这两个模块分别由两个电执行器控制,这种设计使得超高压喷油装置存在两个不足:一是内部结构复杂、外部体积增大,对布置空间要求较大;二是双执行器控制,增加控制硬件和软件数量,不利于喷油快速控制。优化升压模块和喷油模块布置、集中化控制是新型超高压燃油喷射装置的创新之处。

5.要实现升压模块和喷油模块的结构和布置优化,需要重新改变升压模块、喷油模块的位置、部件结构,增加电执行器的驱动阀件,以分体集成方式构成超高压燃油喷射装置。

技术实现要素:

6.本实用新型的目的是解决以上技术问题,提高柴油机超高压燃油喷射的技术性能,本实用新型是这样实现的:一种集成式超高压燃油喷射装置由升压模块、两位三通滑阀、喷油模块、锁紧螺帽件、装置本体和电磁执行器组成,喷油模块布置在装置本体中心孔内,通过锁紧螺帽与装置本体连成一体,两位三通滑阀通过螺栓安装在装置本体的顶面上,两位三通滑阀与电磁执行器连接,升压模块通过螺栓紧固在两位三通滑阀的顶面;升压模

块、两位三通滑阀与喷油装置体分体设计,能适应柴油机机体空间布置,便于拆装和和维修。

附图说明

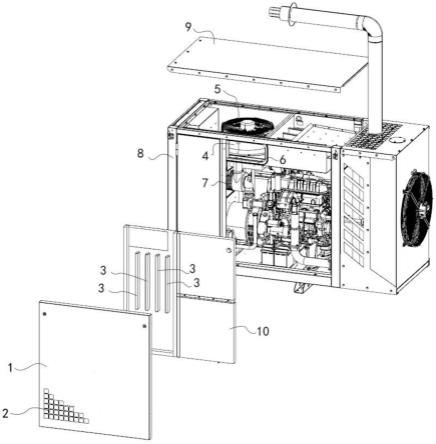

7.图1为集成式超高压燃油喷射装置

8.图2为升压模块

9.图3为两位三通滑阀

10.图4为喷油模块

11.图5为装置本体

具体实施方式

12.一种集成式超高压燃油喷射装置由升压模块1、两位三通滑阀2、喷油模块3、锁紧螺帽4、装置本体5和电磁执行器6组成,如附图1所示。喷油模块3布置在装置本体5中心孔内,通过锁紧螺帽4与装置本体5连成一体,两位三通滑阀2通过螺栓安装在装置本体5的顶面上,两位三通滑阀2与电磁执行器6连接,升压模块1通过螺栓安装在两位三通滑阀2的顶面上。

13.升压模块1是由升压模块体11、升压活塞12、单向阀座13、小球14、弹簧15、复位弹簧16、弹簧座板17和盖板18组成,如附图2所示。升压模块体11为长方体结构,升压模块体11长度中心上设有左中心孔111和右中心孔112,进油道113、泄油道114布置在左中心孔111 下部,盖板18通过螺栓安装在升压模块体11的左侧面;升压活塞12为大小圆柱结构,由上圆柱端面121、节流孔122、上圆柱端面中心孔123、下圆柱端面中心孔124组成,升压活塞12设有上圆柱端面中心孔123,下圆柱端面中心孔124,两个中心孔相互贯通,上圆柱端面121在直径方向布置两个节流孔122;弹簧15位于上圆柱端面中心孔123内,一端与小球14紧靠,另一端与上圆柱端面中心孔123的端面接触;单向阀座13为中空圆柱形,上端面131设有十字凹槽结构,外圆柱面设置螺纹132,下端面设有密封圆锥面133,单向阀座13旋入上圆柱端面中心孔123的螺纹中,下端面的密封圆锥面133与小球14接触。升压活塞12装在升压模块体11的左中心孔111和右中心孔112,复位弹簧16位于升压模块体11的右中心孔112内,弹簧座板17通过螺栓安装在升压模块体11的右侧面。

14.两位三通滑阀2由两位三通滑阀体21、阀芯22、复位弹簧23、密封盖板24、喷油盖板25组成,如附图3所示。两位三通滑阀体21为长方体结构,中心孔211位于长方体长度中心线上,两位三通滑阀体21设有喷油放油道212、升压进油道213、进油孔214、泄油孔215、泄油油道216和超高压油道217,喷油放油道212布置在长方体的下部左侧,与中心孔211相通,升压进油道213、泄油油道216布置在长方体的上部中间位置,与中心孔211相通,进油孔214、泄油孔 215布置长方体的后部中间位置,与中心孔211相通;阀芯22为自平衡三圆柱结构,由钢球221、连接细圆柱222、左圆柱223、中间小圆柱224、右圆柱225和连接杆226组成,阀芯22安装在两位三通滑阀体21的中心孔211内,阀芯22一个端面与复位弹簧23接触,连接杆226与电磁执行器6的动铁芯连接,密封盖板24通过螺栓安装在两位三通滑阀体21的右侧面;喷油盖板25设有小孔251、外端面252和锥面253,小孔251布置在喷油盖板25的中心,小孔251内侧口上布置锥面253,锥面253与钢球221接触,喷油盖板25通过螺栓安装在两位三通滑阀

体21的左侧面。

15.喷油模块3由压紧螺母31、控制柱塞套32、控制柱塞33、针阀弹簧34、针阀35和针阀体36、针阀腔37组成,如附图4所示。压紧螺母31为中空圆柱结构,由上端面311、中孔 312、下端面313、内六角凹槽314、外螺纹315组成,压紧螺母31上端面311设有内六角凹槽314,外螺纹315布置在外圆柱面上,中孔312布置在圆柱中心;控制柱塞套32为中空的双圆柱结构,由上出油孔321、短圆柱322、、内进油道323、短圆柱下端面324、中心孔325、长圆柱326组成,短圆柱322位于装置本体上的上中心孔52中,短圆柱下端面324位于装置本体的上中心孔座54上,控制柱塞33为长圆柱结构,控制柱塞33安装在控制柱塞套32的中心孔325内;密封凹槽331、332间隔一定距离布置在圆柱面下部,压紧螺母31旋入装置本体5的内螺纹513中,压紧螺母31 的下端面313压紧短圆柱322的上端面;针阀弹簧34一端紧靠在装置本体5的底部中心孔50端面,另一端压在针阀35上,针阀35装在针阀体36的中心孔中,构成针阀腔37,针阀体36上设有短进油道361和喷孔362。

16.装置本体5是中空的双圆柱结构,由上圆柱51、上中心孔52、外进油道53、上中心孔座面54、下圆柱55、下中心孔56、主进油道57、外部连接螺纹58、连接孔59、底部中心孔50 组成,如附图5所示。上圆柱51设有上端面511、上中孔512、内螺纹513,上中孔512位于上圆柱51的中心,内螺纹513布置在上中孔512上部,下圆柱55设有下中心孔56,底部中心孔50位于底部端面,通过连接孔59与下中心孔56相通,外连接螺纹58布置在下圆柱55的外圆柱面下部,主进油道57从上端面511贯穿装置本体5,一直通到底部端面,外进油道53布置在下圆柱55的上部,自外圆柱面斜向内与上中心孔52、主进油道57相通。

17.当电磁执行器6断电时,阀芯22在复位弹簧23的作用下向左移动,使得钢球221 紧靠在锥面253上,使进油孔214与升压进油道213相通,泄油孔215与泄油油道216不通,燃油从两位三通滑阀2的进油孔214、升压进油道213,进入升压模块11的左中心孔111内,一部分燃油经过升压活塞的单向阀座1、小球14和下圆柱端面中心孔124,进入右中心孔112内,另一部分燃油经过两个节流孔122进入阀芯下腔内,随着燃油不断进入右中心孔112和阀芯下腔,阀芯 22快速向左移动,直到关闭升压进油道213,完成进油过程;当电磁执行器6得电时,阀芯22在电磁执行器6的动铁心的带动下向右移动,一方面使进油孔214与升压进油道213不通,泄油孔 215与泄油油道216相通,阀芯下腔的燃油迅速经泄油油道216和泄油孔215漏流,升压活塞12 在压力差的作用下向右移动,右中心孔112内燃油压力升高至原来1倍,超高燃油经出油道115、超高压油道217进入主进油道57,一部分燃油经外进油道53进入控制柱塞套32上腔内,使得控制柱塞33下移,另一部分燃油经短进油道361进入针阀腔37内;阀芯22右移另一方面使钢球221 离开锥面253,控制柱塞套32上腔内超高压燃油迅速经过中孔312、喷油放油道212流走,使得控制柱塞33在上下压力差的作用下,迅速上移关闭中孔312,此时针阀腔37的超高压燃油顶起针阀 35,进入针阀体36的喷孔362喷出,实现喷油过程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。