1.本发明属于模具再制造领域,具体涉及一种管模基于埋弧焊与激光熔覆再制造方法。

背景技术:

2.离心球墨铸铁管管模,简称“管模”,又称“铸管模具”。材质为21crmo10钢,属于一种热作模具钢。管模是用于离心浇注机上浇注铸铁管的关键部件,属易耗损模具,需求量大。

3.管模有以下几种失效形式:

4.(1)热疲劳:是管模主要失效形式,由于其使用环境恶劣,浇注中铁水(1300-1450℃)因离心作用而敷在管模内壁上,使管模内壁温度急剧升高,而外表面通循环水冷却以降低温度。温度的变化引起应力的交替变化,服役一段时间后将出现热疲劳,最终形成大面积龟裂,特别是在管模承口端,承受铁水的量最多,属于裂纹最严重的区域。

5.(2)塑性变形:管模在服役过程中,长期受到急热急冷反复循环,当超过极限热应力或外力冲击时,会出现不可逆的塑性变形。

6.(3)热磨损:管模模具内的铁水冷却凝固后形成离心球墨铸铁管(铸管),当拔爪器将铸管从模具拔出来时,易产生磨损现象,长期使用不加以维护会产生严重划伤和磨损。

7.(4)局部断裂:若裂纹不加以处理,不仅会产生龟裂,甚至会出现局部断裂,使铁水泄露飞溅,十分危险。

8.目前管模再修复主要采用以下几种方式:

9.(1)埋弧堆焊技术:当前修复管模最主要技术:即采用埋弧焊丝逐层堆积修复的方式。埋弧堆焊效率高,速度快,相比激光技术成本低,但堆焊层大多为粗大的魏氏体组织,在高温,急冷急热的工况条件下,堆焊层容易再次引发热疲劳裂纹,使管模抗疲劳性能降低,造成过早的失效。

10.(2)激光熔覆技术:随着激光技术的逐渐成熟,激光熔覆修复技术在修复市场比重越来越高,质量好,材料组织高度致密,几乎无缺陷,无繁琐工序,不需要焊前预热与焊后高温回火,但制约其发展的关键在于设备昂贵,修复速度较埋弧堆焊慢,效率相对不高。

11.(3)少数部门采用热喷涂技术与手工焊条或焊丝堆焊,由于这两类技术远远达不到管模国家标准、行业标准及工业使用要求,现已基本舍弃。

12.管模修复需满足以下性能:

13.(1)管模要具有良好的高温性能和足够高的断裂韧性,才可以延缓疲劳裂纹及龟裂的形成,延长管模使用寿命提高经济效益。

14.(2)满足高温性能和断裂韧性的同时,也要保证相应的硬度,防止严重划伤与磨损。

15.基于此,本技术提供了一种管模基于埋弧焊与激光熔覆再制造方法。

技术实现要素:

16.本发明的目的在于提供一种管模基于埋弧焊与激光熔覆再制造方法,解决了背景技术中提到的问题。

17.为了达到上述目的,本发明提供一种管模基于埋弧焊与激光熔覆再制造方法,首先车去或镗去管模内壁的所有热疲劳裂纹、龟裂、磨损划伤、高温氧化疲劳层,然后用埋弧堆焊作为过渡层打底,对堆焊修复的管模进行回火处理,然后加工至小于成品直径2-3mm,然后用激光熔覆同轴送粉的方法在堆焊表面激光熔覆一层超强耐高温热疲劳高耐磨的熔覆层,最后精加工至规定尺寸和精度,其具体工艺步骤为:

18.(1)预处理,车去或镗去管模内壁的所有热疲劳层,包括热疲劳裂纹与龟裂,得到光洁的内孔表面;

19.(2)对管模表面进行磁粉探伤或着色探伤检测有无裂纹,若有裂纹,局部继续车或镗至无裂纹;

20.(3)清洗管模内壁,保障管模待埋弧堆焊表面无任何氧化物、油渍、灰尘等污物;

21.(4)将管模平稳放入加热炉预热,预热温度250-300℃,预热保温时间3-4小时;

22.(5)管模内壁埋弧堆焊高强韧的过渡层打底,其堆焊完的尺寸比管模成品直径大3-4mm,管模堆焊过程中,焊接层间温度控制在200-300℃;

23.(6)埋弧堆焊修复后的管模进行回火处理,管模随炉加热至550-600℃,保温时间4-6小时,随炉冷却,温度降至150℃以下出炉空冷至室温,然后加工至小于成品直径2-3mm;

24.(7)清洗管模内壁,保障待激光熔覆区无氧化物、油渍、灰尘等污物;

25.(8)管模埋弧堆焊表面进行激光熔覆强化修复,激光熔覆修复3-4层,单层厚度为1.0-1.6mm耐高温热疲劳的熔覆层,最后精加工至规定尺寸和精度;

26.(9)最后上打点机床对管模内孔内壁进行打点。

27.进一步,根据管模的材质、性能与热膨胀系数,调配埋弧堆焊过渡层打底焊丝,其化学成分及质量分数为:c 0.15~0.25%、si 0.20~0.40%、mn 0.30~0.60%、cr 2.20~2.60%、mo 0.30~0.50%、ni≤0.50%,余量为fe,焊丝直径选用3.0mm-4.0mm,焊剂选用jy504s型或sj101型,焊丝与焊剂的重量比0.8-1.0。

28.进一步,根据过渡堆焊层的材质、性能与热膨胀系数,调配激光熔覆合金粉末成分,并确定该合金粉末目数,激光熔覆耐高温热疲劳粉末的化学成分及质量分数为:ni 50~55%,cr 17~21%,c≤0.08%,mn≤0.035%,cu≤0.3%,co≤1.0%,al 0.2~0.8%,ti 0.65~1.15%,nb 4.75~5.5%,其余为fe,粉末颗粒目数为100-300目。

29.进一步,步骤(1)、(5)、(8)中将待修复的管模安装在可作无级调速的自动滚轮架上。

30.本发明的有益效果在于:

31.(1)本发明解决了堆焊层组织结构不致密、内部存在气孔缺陷、稀释率大、易变性、力学性能低等问题,延长了管模修复后的使用寿命。

32.(2)本发明解决了激光熔覆技术效率低,成本高,很难修复大面积损伤较厚的零部件等问题,可以在大型装备部件再制造领域的广泛应用。

33.(3)本发明采用埋弧焊与激光熔覆相结合的方式,以效率较高的埋弧焊进行底层修复,采用激光熔覆技术进行表层修复,多结构微观组织的调控改善性能及加工效率,在保

证质量的前提下,使修复成本最优化。

附图说明

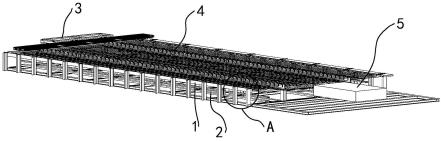

34.图1为本发明实施例埋弧堆焊 激光熔覆修复后的成品示意图;

35.图2为本发明实施例离心球墨铸铁管管模图;

36.图3为本发明实施例管模表面热疲劳龟裂样图;

37.图4为本发明实施例管模表面局部断裂图;

38.图5为本发明实施例管模表面热疲劳裂纹样图一;

39.图6为本发明实施例管模表面热疲劳裂纹样图二;

40.图7为本发明实施例管模表面高温氧化失效样图;

41.图8为本发明实施例管模表面裂纹车去后的形貌样图;

42.图9为本发明实施例管模表面车去埋弧焊表面粗糙层后的形貌样图;

43.图10为本发明实施例管模表面激光熔覆修复后的形貌样图一;

44.图11为本发明实施例管模表面激光熔覆修复后的形貌样图二;

45.图12为本发明实施例管模表面车削后的形貌样图;

46.图13为本发明实施例管模表面打点后的管模样图。

具体实施方式

47.下面通过具体实施方式进一步详细说明:

48.说明书附图中的附图标记包括:管模基材1、埋弧堆焊层2、激光熔覆层3。

49.实施例:

50.本发明首次采用埋弧堆焊与激光熔覆复合再制造技术修复大型模具,本发明以管模为例,请参阅图1-图13:

51.一种管模基于埋弧焊与激光熔覆再制造方法,首先车去或镗去管模内壁的所有热疲劳裂纹、龟裂、磨损划伤、高温氧化疲劳层,然后用埋弧堆焊作为过渡层打底,对堆焊修复的管模进行回火处理,然后加工至小于成品直径2-3mm,然后用激光熔覆同轴送粉的方法在堆焊表面激光熔覆一层超强耐高温热疲劳高耐磨的熔覆层,最后精加工至规定尺寸和精度,其具体工艺步骤为:

52.(1)预处理,车去或镗去管模内壁的所有热疲劳层,包括热疲劳裂纹与龟裂,得到光洁的内孔表面;

53.(2)对管模表面进行磁粉探伤或着色探伤检测有无裂纹,若有裂纹,局部继续车或镗至无裂纹;

54.(3)清洗管模内壁,保障管模待埋弧堆焊表面无任何氧化物、油渍、灰尘等污物;

55.(4)将管模平稳放入加热炉预热,预热温度250-300℃,预热保温时间3-4小时;

56.(5)管模内壁埋弧堆焊高强韧的过渡层打底,其堆焊完的尺寸比管模成品直径大3-4mm,管模堆焊过程中,焊接层间温度控制在200-300℃;

57.(6)埋弧堆焊修复后的管模进行回火处理,管模随炉加热至550-600℃,保温时间4-6小时,随炉冷却,温度降至150℃以下出炉空冷至室温,然后加工至小于成品直径2-3mm;

58.(7)清洗管模内壁,保障待激光熔覆区无氧化物、油渍、灰尘等污物;

59.(8)管模埋弧堆焊表面进行激光熔覆强化修复,激光熔覆修复3-4层,单层厚度为1.0-1.6mm耐高温热疲劳的熔覆层,最后精加工至规定尺寸和精度;

60.(9)最后上打点机床对管模内孔内壁进行打点。

61.本实施例中,根据管模的材质、性能与热膨胀系数,调配埋弧堆焊过渡层打底焊丝,其化学成分及质量分数为:c 0.15~0.25%、si 0.20~0.40%、mn 0.30~0.60%、cr 2.20~2.60%、mo 0.30~0.50%、ni≤0.50%,余量为fe,焊丝直径选用3.0mm-4.0mm,焊剂选用jy504s型或sj101型,焊丝与焊剂的重量比0.8-1.0。

62.本实施例中,根据过渡堆焊层的材质、性能与热膨胀系数,调配激光熔覆合金粉末成分,并确定该合金粉末目数,激光熔覆耐高温热疲劳粉末的化学成分及质量分数为:ni 50~55%,cr 17~21%,c≤0.08%,mn≤0.035%,cu≤0.3%,co≤1.0%,al 0.2~0.8%,ti 0.65~1.15%,nb 4.75~5.5%,其余为fe,粉末颗粒目数为100-300目。

63.本实施例中,步骤(1)、(5)、(8)中将待修复的管模安装在可作无级调速的自动滚轮架上。

64.需要注意的是,在做准备工作时:

65.1.埋弧堆焊技术

66.(1)管模待修复区域,把氧化物、油渍、灰尘等污染物清洗干净;

67.(2)保障滚轮架速度稳定;

68.(3)焊前预热与焊后高温回火。

69.2.熔覆前准备

70.(1)管模待修复区域,把氧化物、油渍、灰尘等污染物清洗干净;

71.(2)保障滚轮架速度稳定;

72.(3)确定最佳的激光熔覆工艺参数;

73.(4)确保保护气(以氩气为主)气瓶气量充足;

74.(5)确保送粉器内的高温合金粉末充足;

75.(6)确保激光头内的保护镜片干净无污染;

76.(7)制定好熔覆轨迹(机床代码或机械臂程序)。

77.本实施例采用的具体工艺参数如下:

78.表1埋弧堆焊工艺参数

79.层数焊接电流(a)电流(v)焊接速度焊道与焊道间的重叠1300~50035~45200-400mm/min35~50%2300~50035~45200-400mm/min35~50%≧3300~50035~45200-400mm/min35~50%

80.表2激光熔覆工艺参数

[0081][0082]

其次需要注意的是:熔覆后处理时渗透探伤与磁粉探伤检测熔覆层表面,无裂纹。

[0083]

关于使用效果,以dn800的管模为例,国家标准要求失效前生产铸管量不少于1200。

[0084]

综合对比来看,埋弧堆焊、激光熔覆、埋弧堆 激光熔覆复合再制造技术对比,如下表:

[0085]

表1三项再制造技术对比

[0086][0087]

通过本实施例可得出:

[0088]

本发明解决了堆焊层组织结构不致密、内部存在气孔缺陷、稀释率大、易变性、力学性能低等问题,延长了管模修复后的使用寿命;

[0089]

本发明解决了激光熔覆技术效率低,成本高,很难修复大面积损伤较厚的零部件等问题,可以在大型装备部件再制造领域的广泛应用;

[0090]

本发明采用埋弧焊与激光熔覆相结合的方式,以效率较高的埋弧焊进行底层修复,采用激光熔覆技术进行表层修复,多结构微观组织的调控改善性能及加工效率,在保证质量的前提下,使修复成本最优化。

[0091]

需要提前说明的是,在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0092]

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。