1.本实用新型涉及端面加工设备技术领域,尤其是一种端面旋切设备。

背景技术:

2.现有技术中,端面的切割加工,比如锂电池壳体端面的加工,主要是采用车床进行加工,或者是在模具上直接进行端面切割。现有的加工方式中,需要依靠人工操作车床,装夹速度慢,生产效率低,产品质量不稳定,人工操作也存在更大的安全隐患;使用模具旋切的方式则容易使得切面的平面质量下降,影响后面焊接工序的成品率。

3.现有技术中,也有自动车床的端面加工方式,虽然一定程度上提升了生产效率和产品质量,但设备往往只能同一时间内加工单个产品,需要逐个产品进行加工,并且产品运输,装夹的速度依然有待提高。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的端面旋切设备,从而有效提升加工效率和加工质量,一致性高,实用性好,尤其适用于锂电池的自动化端面加工。

5.本实用新型所采用的技术方案如下:

6.一种端面旋切设备,包括上下间隔布置的转盘和支承盘,转盘上沿着周向间隔安装有多个夹紧转动组件,位于转盘下方的夹紧转动组件底端向下夹持产品;所述支承盘顶面上还安装有切刀,转盘带动夹持有产品的夹紧转动组件旋转至切刀上方,切刀上行对产品底端进行加工。

7.作为上述技术方案的进一步改进:

8.所述支承盘上沿着圆周方向依次设置有上料位、粗加工位、精加工位和下料位四组工位;所述转盘每转动90

°

,使得其上的夹紧转动组件从上一组工位切换至下一组工位,单组工位中均包括有间隔设置、相同数量的多个工作位,转盘上夹紧转动组件的数量和布置与支承盘上工作位的数量相同并一一对应。

9.位于上料位和下料位处的支承盘侧向均衔接有输送线,分别为上料输送线和下料输送线;位于上料位和下料位各个工作位处的支承盘上还安装有转移组件,转移组件在输送线与对应夹紧转动组件之间进行产品转移。

10.所述转移组件包括有夹持翻转组件和升降组件,夹持翻转组件进行输送带与升降组件之间产品的转移,升降组件通过上升动作与上方的夹紧转动组件衔接。

11.所述夹持翻转组件的结构为:包括安装于支承盘上的旋转气缸,旋转气缸侧向布置的输出端安装有夹指气缸;所述旋转气缸带动夹指气缸在竖直面内翻转180

°

,在翻转前后夹指气缸的夹指端分别位于输送带和相应升降组件上方;

12.所述升降组件的结构为:包括安装于支承盘上的顶升气缸,顶升气缸的输出端朝上并安装有支承柱,支承柱上支承套至产品。

13.位于粗加工位和精加工位各个工作位处的支承盘上均安装有切刀,切刀通过升降机构安装于支承盘上;

14.还包括与粗加工位、精加工位相对应的动力传动组件,动力传动组件带动与粗加工位或是精加工位中多个工作位正上方相对应的夹紧转动组件同步转动,夹紧转动组件带动产品转动,产品底端靠近并贴合下方的切刀进行切削。

15.所述动力传动组件的结构为:包括动力电机,动力电机输出端衔接有齿轮传动组件,齿轮传动组件将动力转换至三个传动比相同的动力端,单个动力端端部均安装有离合器,由离合器与转动至下方的夹紧转动组件顶端进行动力衔接。

16.所述夹紧转动组件的结构为:包括与转盘转动安装的主轴,主轴顶端安装有制动器,制动器顶部与动力传动组件衔接,主轴底端安装有气动卡盘,气动卡盘位于转盘下方,气动卡盘开口朝下设置。

17.还包括机架,机架中部处安装有支承盘,贯穿支承盘中心处安装有中心柱,转盘转动安装于中心柱的顶端;所述机架顶面安装有顶板,顶板上方安装有带动转盘转动的主电机。

18.位于单个切刀圆周方向均布设有开口朝上的锥形结构,锥形结构通过向下倾斜的排屑管连通至排屑机。

19.本实用新型的有益效果如下:

20.本实用新型结构紧凑、合理,操作方便,通过夹紧转动组件夹持产品,随着转盘旋转至切刀上方后,在切刀上行靠近、贴合的过程中进行底端端面加工,实现端面的自动化旋切,从而有效提升端面加工效率和加工一致性,实用性好,尤其适用于锂电池的自动化端面加工;

21.本实用新型还包括如下优点:

22.从上料、粗加工、精加工以及下料工位之间的转移均通过转盘的转动实现,并实现了各个工序的自动化处理,助力于提高加工效率,保证加工的一致性和稳定性;

23.各组工位中均设置有相同的多个工作位,从而实现了同组工位中各个工作位的同步操作,实现了多个产品的同步加工,从而有效提升加工效率;

24.通过转移组件的设置,实现了产品在输送线与夹紧转动组件之间的输送转移,有效替代人工,实现了产品的快速稳定上料或下料。

附图说明

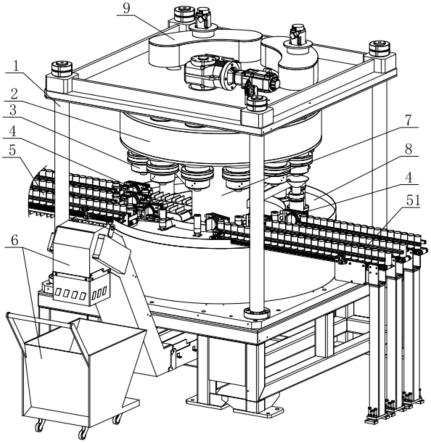

25.图1为本实用新型的结构示意图。

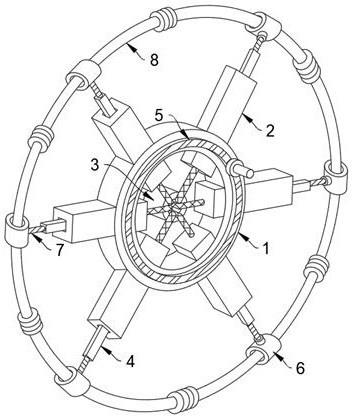

26.图2为本实用新型支承盘上各组工位的布置示意图。

27.图3为图2中a处的局部放大图。

28.图4为本实用新型顶板下方转盘的布置示意图。

29.图5为本实用新型动力传动组件与夹紧转动组件的传动示意图。

30.其中:1、机架;2、转盘;3、夹紧转动组件;4、转移组件;5、下料输送线;6、排屑机;7、中心柱;8、支承盘;9、动力传动组件;10、产品;

31.11、顶板;

32.21、主电机;

33.31、制动器;32、主轴;33、气动卡盘;

34.41、夹持翻转组件;411、旋转气缸;412、夹指气缸;42、升降组件;421、支承柱;422、顶升气缸

35.51、上料输送线;

36.81、上料位;82、粗加工位;83、精加工位;84、下料位;

37.91、动力电机;92、齿轮传动组件;93、离合器。

具体实施方式

38.下面结合附图,说明本实用新型的具体实施方式。

39.如图1和图2所示,本实施例的端面旋切设备,包括上下间隔布置的转盘2和支承盘8,转盘2上沿着周向间隔安装有多个夹紧转动组件3,位于转盘2下方的夹紧转动组件3底端向下夹持产品10;支承盘8顶面上还安装有切刀,转盘2带动夹持有产品10的夹紧转动组件3旋转至切刀上方,切刀上行对产品10底端进行加工;通过夹紧转动组件3夹持产品,随着转盘2旋转至切刀上方后,在切刀上行靠近、贴合的过程中进行底端端面加工,实现端面的自动化旋切。

40.支承盘8上沿着圆周方向依次设置有上料位81、粗加工位82、精加工位83和下料位84四组工位;转盘2每转动90

°

,使得其上的夹紧转动组件3从上一组工位切换至下一组工位,单组工位中均包括有间隔设置、相同数量的多个工作位,转盘2上夹紧转动组件3的数量和布置与支承盘8上工作位的数量相同并一一对应。

41.从上料、粗加工、精加工以及下料工位之间的转移均通过转盘2的转动实现,并实现了各个工序的自动化处理,助力于提高加工效率,保证加工的一致性和稳定性;各组工位中均设置有相同的多个工作位,从而实现了同组工位中各个工作位的同步操作,实现了多个产品10的同步加工,从而有效提升加工效率。

42.位于上料位81和下料位84处的支承盘8侧向均衔接有输送线,分别为上料输送线51和下料输送线5;位于上料位81和下料位84各个工作位处的支承盘8上还安装有转移组件4,转移组件4在输送线与对应夹紧转动组件3之间进行产品10转移。

43.通过转移组件4的设置,实现了产品10在输送线与夹紧转动组件3之间的输送转移,有效替代人工,实现了产品10的快速稳定上料或下料。

44.如图3所示,转移组件4包括有夹持翻转组件41和升降组件42,夹持翻转组件41进行输送带与升降组件42之间产品10的转移,升降组件42通过上升动作与上方的夹紧转动组件3衔接,从而实现了水平输送的输送带与上方夹紧转动组件3之间产品10的自动化转移,自动化上料或下料。

45.夹持翻转组件41的结构为:包括安装于支承盘8上的旋转气缸411,旋转气缸411侧向布置的输出端安装有夹指气缸412;旋转气缸411带动夹指气缸412在竖直面内翻转180

°

,在翻转前后夹指气缸412的夹指端分别位于输送带和相应升降组件42上方;

46.升降组件42的结构为:包括安装于支承盘8上的顶升气缸422,顶升气缸422的输出端朝上并安装有支承柱421,支承柱421上支承套至产品10。

47.位于粗加工位82和精加工位83各个工作位处的支承盘8上均安装有切刀,切刀通过升降机构安装于支承盘8上,从而能够靠近产品,并在旋切过程中实现产品10轴向的加工

进给;

48.还包括与粗加工位82、精加工位83相对应的动力传动组件9,如图4所示,动力传动组件9带动与粗加工位82或是精加工位83中多个工作位正上方相对应的夹紧转动组件3同步转动,夹紧转动组件3带动产品10转动,产品10底端靠近并贴合下方的切刀进行切削。

49.由同一组动力传动组件9同时带动同一组工位中夹紧转动组件3的转动,从而有效保证了同一组工位中产品10加工的一致性,助力于提升加工效率;

50.在旋切过程中,由动力传动组件9经夹紧转动组件3带动产品10高速转动,再配合下方切刀沿着产品10轴向的进给,来实现端面的旋切加工。

51.本实施例中,也可以在切刀进给的同时进行转动,即由动力机构经升降机构按照切刀,使得切刀高速转动的同时进行产品10轴向的进给,从而实现端面的旋切加工。

52.本实施例中,转盘2上夹紧转动组件3的数量为十二组,四组工位中分别设置三个相同的工作位,从而实现三个产品10的同步加工。

53.本实用新型中,上料输送线51、下料输送线5均设置有与同一组工位中工作位数量相同的三组,三组输送线并列设置,与上料位81、下料位84一一对应。

54.如图5所示,动力传动组件9的结构为:包括动力电机91,动力电机91输出端衔接有齿轮传动组件92,齿轮传动组件92将动力转换至三个传动比相同的动力端,单个动力端端部均安装有离合器93,由离合器93与转动至下方的夹紧转动组件3顶端进行动力衔接。

55.本实施例中,齿轮传动组件92的结构为:包括由动力电机91带动的一级双齿轮啮合组件,由一级双齿轮啮合组件经中间齿轮带动二级三齿轮啮合组件的传动,再由二级三齿轮啮合组件两侧的侧齿轮分别带动三级双齿轮啮合组件,从而由二级三齿轮啮合组件的中间齿轮和两侧的三级双齿轮啮合组件,共同构成三个动力端,通过齿轮啮合中齿数的配比使得动力端的传动比相同,从而能够同时为三组夹紧转动组件3提供转动动力。

56.本实施例中,离合器93为外购的标准产品,通过离合器93实现动力传动组件9中齿轮传动组件92动力端与下方相应夹紧转动组件3之间结构的分离或接合衔接,助力于实现转动动力的传递。

57.夹紧转动组件3的结构为:包括与转盘2转动安装的主轴32,主轴32顶端安装有制动器31,制动器31顶部与动力传动组件9衔接,主轴32底端安装有气动卡盘33,气动卡盘33位于转盘2下方,气动卡盘33开口朝下设置。

58.本实施例中,制动器31为外购的标准产品,通过制动器31实现旋切加工后主轴32转动的快速停止,从而快速进入下移工位的操作,助力于整体加工效率的提升。

59.还包括机架1,机架1中部处安装有支承盘8,贯穿支承盘8中心处安装有中心柱7,转盘2转动安装于中心柱7的顶端,中心柱7的设置,起到转盘2转动的支承作用,使得设备整体结构稳定可靠;机架1顶面安装有顶板11,顶板11上方安装有带动转盘2转动的主电机21。

60.本实施例中,带动转盘2转动的主电机21以及带动夹紧转动组件3转动的动力传动组件9,均布设于顶板11顶面,使得设备整体布局紧凑、合理。

61.位于单个切刀圆周方向均布设有开口朝上的锥形结构,锥形结构通过向下倾斜的排屑管连通至排屑机6,从而实现旋切加工中切屑的收集、处理

62.本实施例中,还可以在切刀侧面外部对应设置用于冷却的切屑液,切削液与切屑一起经锥形结构底部的排屑管集中至排屑机6中。

63.本实施例中,与各个切刀相对应的多个锥形结构下方的排屑管可以汇集至中部中心柱7处后,共同输出至外部排屑机6。

64.本实施例中,粗加工位82、精加工位83中切刀在加工时的进给量不同,并且加工时产品10转动的转速不同,从而实现粗加工和精加工。

65.本实施例中,切刀为机加工中常用的刀具。

66.本实用新型的使用方式为:

67.待加工的产品10经上料输送线51输送至支承盘8处,转移组件4中夹持翻转组件41工作,旋转气缸411带动夹指气缸412旋转使得夹指位于上料输送线51上产品10的侧面,并将产品10夹紧,而后旋转气缸411工作,使得夹指气缸412夹持这产品10旋转至对应升降组件42的上方,夹指气缸412将夹持的产品10松开,产品10下落至升降组件42的支承柱421上,顶升气缸422工作,经支承柱421将产品10顶起上行直至上方相应夹紧转动组件3气动卡盘33处,气动卡盘33将产品10夹持,升降组件42回位,实现产品10从上料输送线51到夹紧转动组件3的自动化上料、夹持定位;

68.主电机21工作,转盘2转动,夹持有产品10的夹紧转动组件3随之转动至粗加工位82对应工作位的上方;动力传动组件9离合器93与下方夹紧转动组件3顶端接合衔接,动力电机91工作,经齿轮传动组件92带动夹紧转动组件3转动,使得所夹持的产品10高速转动,同时该产品10下方的切刀由升降机构带动上行,切刀靠近并贴合高速转动的产品10底端,在切刀的持续上行中实现对产品10底端的切割;切割完成后,切刀下行复位,制动器31工作使得相应夹紧转动组件3、产品10停止转动,并且通过离合器93的动作使得动力传动组件9与夹紧转动组件3脱离;

69.主电机21继续工作,转盘2转动,夹持有产品10的夹紧转动组件3随之转动至精加工位83对应工作位的上方;精加工的整体过程与粗加工的整体过程相同,不同之处在于,旋切加工时设定的转速、进给量不同;

70.主电机机21继续工作,转盘2转动,夹持有产品10的夹紧转动组件3随之转动至下料位84对应工作位的上方,产品10经由转移组件4转移至下料输送线5上,进行下料。

71.本实施例中,各组工位中工作位的数量相同,可以根据实际需求设置为两个、三个、四个或是多个,从而实现两个、三个、四个或是多个产品10的同步加工,实用性好。

72.本实用新型操作简单,使用方便可靠,实现了端面的高效率旋切加工,实用性好,尤其适用于锂电池的自动化端面加工。

73.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。