1.本发明涉及一种封装装置的结构以及封装方法,经由接着材料将半导体芯片封装于作为基板或其他半导体芯片的被封装体。

背景技术:

2.一直以来,下述倒装焊接机(flip chip bonder)技术已广为人知,即:将半导体芯片不经由线材而封装于作为基板或其他半导体芯片的被封装体。倒装焊接机预先在被封装体涂布包含热硬化性树脂的接着材料,通过热压接工具将半导体芯片升温及按压,使电极上的焊料熔融并且使被封装体之上的接着材料硬化后,将热压接工具冷却而使焊料固化,将半导体芯片接合于基板。此时,在利用热压接工具将半导体芯片升温及加压时,有时被半导体芯片挤出的接着材料向上方蔓延,附着于封装头。

3.为了防止此种接着材料对热压接工具的附着,公开有以膜构件(盖膜)将热压接工具的底面覆盖的封装装置。例如,在专利文献1中记载有,在接合头设置热压接工具、及依序进给(feed)膜构件的膜构件搬送机构,通过膜构件来防止接着材料附着于热压接工具。

4.现有技术文献

5.专利文献

6.专利文献1:日本专利特开2015-35493号公报

技术实现要素:

7.发明所欲解决的课题

8.此外,专利文献1所记载的封装装置中,若在将半导体芯片封装于被封装体时利用热压接工具将半导体芯片升温及加压,则有时介于热压接工具与半导体芯片之间的盖膜发生热膨胀,然后若将热压接工具冷却,则盖膜因冷却而收缩,贴附于热压接工具的侧面或底面。如此,若盖膜贴附于热压接工具的侧面或底面,则有时盖膜不自热压接工具脱落。

9.因此,本发明的目的在于,在使盖膜介于热压接工具与半导体芯片之间并经由接着材料将半导体芯片封装于被封装体的封装装置中,在封装后使热压接工具自盖膜容易地剥离。

10.解决课题的手段

11.本发明的封装装置经由接着材料将半导体芯片封装于被封装体,且其特征在于包括:封装头,保持半导体芯片,在相对于被封装体接近或远离的方向移动,安装有将半导体芯片按压于被封装体的热压接工具、及进行热压接工具的加热和冷却的工具加热冷却机构;膜配置机构,使盖膜移动,将盖膜配置于按压于被封装体的半导体芯片与热压接工具之间;以及控制部,控制封装头及膜配置机构的移动,并且通过工具加热冷却机构来控制热压接工具的温度,控制部包括:封装设备,在盖膜介于半导体芯片与热压接工具之间的状态下,将半导体芯片按压于被封装体,并且将热压接工具加热后加以冷却,将半导体芯片封装于被封装体;以及剥离设备,在封装半导体芯片后,将热压接工具加热后使封装头上升而自

盖膜剥离。

12.如此,在封装半导体芯片后将热压接工具升温至既定温度,使封装半导体芯片时贴附于热压接工具的侧面或底面的盖膜热膨胀而减少对热压接工具的侧面或底面的贴附力后,使封装头上升,故而可在使封装头上升时使热压接工具自盖膜容易地剥离。

13.本发明的封装装置中,剥离设备也可在将半导体芯片封装于被封装体后,在使封装头稍许上升的状态下,通过工具加热冷却机构使热压接工具升温至既定温度后,使封装头上升。

14.由此,在热压接工具与盖膜之间形成微小的间隙,可在使热压接工具升温时减少所封装的半导体芯片或所硬化的接着材料的温度上升,可抑制所封装的半导体芯片或接着材料的劣化或损伤。

15.本发明的封装装置中,热压接工具也可吸附保持半导体芯片,封装设备使热压接工具吸附保持半导体芯片,使封装头下降并经由接着材料将半导体芯片暂时压接于被封装体之上,使盖膜介于半导体芯片与热压接工具之间,按压经暂时压接的半导体芯片而将半导体芯片封装于被封装体。

16.由此,可不如专利文献1所记载那样在盖膜设置通气孔而封装半导体芯片,可缩短节拍时间。

17.本发明的封装方法经由接着材料将半导体芯片封装于被封装体,且其特征在于包含:准备步骤,准备封装装置,所述封装装置包括封装头、工具加热冷却机构及膜配置机构,所述封装头保持半导体芯片,并且在相对于被封装体接近或远离的方向移动,在顶端安装有将半导体芯片按压于被封装体的热压接工具,所述工具加热冷却机构安装于封装头,进行热压接工具的加热和冷却,所述膜配置机构将盖膜配置于半导体芯片与热压接工具之间;膜配置步骤,在将半导体芯片封装于被封装体时,通过膜配置机构使盖膜介于半导体芯片与热压接工具之间;封装步骤,在盖膜介于半导体芯片与热压接工具之间的状态下,将半导体芯片按压于被封装体,并且将热压接工具加热后加以冷却,将半导体芯片封装于被封装体;以及剥离步骤,在封装步骤之后,将热压接工具加热后使封装头上升而自盖膜剥离。

18.发明的效果

19.本发明可在使盖膜介于热压接工具与半导体芯片之间并经由接着材料将半导体芯片封装于被封装体的封装装置中,在封装后使热压接工具自盖膜容易地剥离。

附图说明

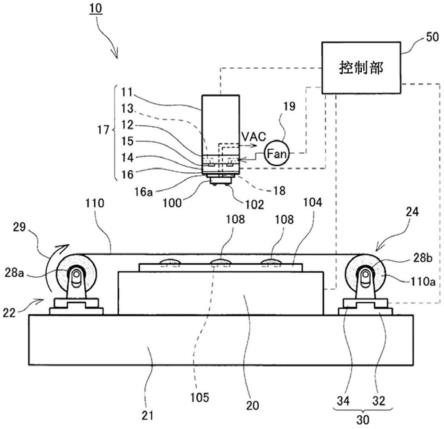

20.图1为表示实施方式的封装装置的结构的系统图。

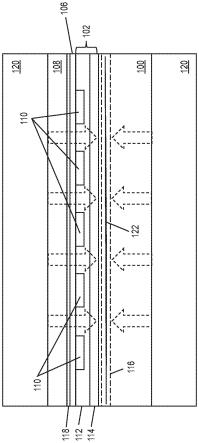

21.图2为实施方式的封装装置的概略平面图。

22.图3为表示半导体芯片的暂时压接动作的侧面图。

23.图4为表示使盖膜介于经暂时压接的半导体芯片与热压接工具之间的状态的侧面图。

24.图5为表示封装半导体芯片时的升温动作的侧面图。

25.图6为表示图5的a部的详情的侧面图。

26.图7为表示封装半导体芯片时的冷却动作的侧面图。

27.图8为表示图7的b部的详情的侧面图。

28.图9为表示封装后的升温动作的侧面图。

29.图10为表示图9所示的c部的详情的侧面图。

30.图11为表示在升温动作后使封装头上升的状态的侧面图。

31.图12为表示热压接工具的温度变化的图表。

32.图13为表示盖膜对热压接工具的贴附力的变化的图表。

33.图14为表示热压接工具的高度的变化的图表。

具体实施方式

34.以下,一方面参照附图一方面对实施方式的封装装置10加以说明。如图1所示,封装装置10为通过在作为被封装体的基板104之上封装多个半导体芯片100从而制造半导体装置的装置。半导体芯片100通过倒装焊接机技术而封装于基板104。具体而言,在各半导体芯片100的底面形成被称为凸块102的包含导电性材料的突起后,使半导体芯片100反转,将凸块102接合于在基板104的表面形成的电极105,由此将半导体芯片100与基板104电连接。

35.如图2所示,在基板104,以二维阵列状规定有供封装半导体芯片100的封装区块106。图示例中,在一个基板104以3行5列规定有15个封装区块106。在各封装区块106的表面形成有多个与半导体芯片100的凸块102电连接的电极105。另外,在各封装区块106,预先涂布有被称为非导电性膏(ncp)或非导电性膜(ncf)的接着材料108。接着材料108包含具有绝缘性并且具有热硬化性的热硬化性树脂。通过在所述接着材料108之上载置半导体芯片100并按压于基板104并且将半导体芯片100加热,从而接着材料108硬化,将半导体芯片100机械地接着、固定于基板104。再者,如此在基板104预先涂布接着材料108的方式通常称为“先涂布方式”。

36.封装装置10将各半导体芯片100暂时压接后,封装于基板104。暂时压接为将半导体芯片100暂时置于基板104中对应的封装区块106(接着材料108)。另外,封装为通过将经暂时压接的半导体芯片100加热并且加压,从而将半导体芯片100机械、电连接于基板104。在封装时,半导体芯片100是以接着材料108的硬化温度以上且凸块102的熔融温度以上的温度加热。本例中,在多个封装区块106中连续执行半导体芯片100的暂时压接后,连续执行所述经暂时压接的多个半导体芯片100的封装。

37.封装装置10为用以按所述顺序将半导体芯片100封装于基板104的装置。所述封装装置10具有接合平台20、封装头17、基台21、膜配置机构22及控制这些各部的移动的控制部50等。

38.接合平台20为载置基板104的平台。在所述接合平台20,例如设有抽吸保持基板104的抽吸孔(未图示)、或用以加热基板104的加热器(未图示)等。所述接合平台20由基台21支撑。

39.封装头17与接合平台20相向地设置,包含:本体11;隔热块12,安装于本体11的下侧;加热器14,安装于隔热块12的下侧;以及热压接工具16,安装于加热器14的下侧。

40.本体11可通过设于内部的驱动机构而以相对于接合平台20之上所吸附的基板104接近或远离的方式在上下方向移动,并且可相对于基板104而也在水平方向移动。

41.隔热块12为夹持于本体11与加热器14之间,防止加热器14的热传至本体11的陶瓷制的板状构件。加热器14是在氮化铝等陶瓷的内部嵌埋由铂或钨等构成的发热电阻体而

成。

42.在加热器14的上表面,设有沿与图1的纸面垂直的方向延伸的两个冷却槽15。而且,在隔热块12设有空气流路13,所述空气流路13自侧面以l字型延伸,将侧面与设于加热器14的冷却槽15连通。加热器14若自控制部50输入电力,则发热电阻体发热而温度上升,将安装于加热器14的下侧的热压接工具16加热。另外,若在隔热块12的空气流路13中流动来自风扇19的空气,则将加热器14冷却,由此将热压接工具16冷却。因此,隔热块12、加热器14及风扇19构成将热压接工具16加热及冷却的工具加热冷却机构。

43.关于热压接工具16,上表面的大小为与加热器14大致相同的大小,且在下侧设有进行半导体芯片100的吸附及按压的突部16a。突部16a的大小与半导体芯片100的大小大致相同。热压接工具16为陶瓷制。

44.在热压接工具16,形成有用以抽吸保持半导体芯片100的抽吸孔18。所述抽吸孔18贯通加热器14、隔热块12而自本体11连通于未图示的抽吸泵,通过所述抽吸泵所产生的负压将半导体芯片100抽吸保持于热压接工具16的突部16a的下表面。

45.在封装装置10的基台21,设置有膜配置机构22,所述膜配置机构22在封装半导体芯片100时,使盖膜110介于经暂时压接的半导体芯片100与热压接工具16之间。本例中,使用沿一方向为长条的带状的盖膜110。作为所述盖膜110的材料,耐热性优异且接着材料108的剥离性高的材料合适。因此,作为盖膜110的材料,例如可使用聚四氟乙烯(poly tetra fluoroethylene,ptfe)、四氟乙烯-全氟烷基乙烯醚共聚物(polyfluoroalkoxy pfa)等氟树脂。

46.膜配置机构22具有将带状的盖膜110依序向基板104的上方送出的膜送出机构24。膜送出机构24具有介隔接合平台20设于两侧的送出辊28a及卷取辊28b(以下,在不区分送出辊28a/卷取辊28b的情形时,简称为“进给辊28”)。盖膜110架设于所述一对进给辊28之间。通过送出辊28a向既定的送出方向(图1的箭头29方向)旋转,从而将新的盖膜110依序送出。另外,通过卷取辊28b与送出辊28a连动地向与送出辊28a相同的方向旋转,从而将使用完毕的盖膜110卷取于卷取辊28b并回收。即,通过一对进给辊28向相同方向旋转,从而进给盖膜110。

47.膜配置机构22还包括:膜移动机构30,使盖膜110与所述膜送出机构24一起在水平方向移动。膜移动机构30具有:一对轨道32,沿第一方向(图示例中为长方形的基板104的长条方向)延伸;以及移动块34,沿着所述轨道32滑动。另外,膜配置机构22包括:膜升降机构(未图示),使盖膜110与膜送出机构24一起升降。膜升降机构只要为可使进给辊28的高度可变的机构,则并无特别限定。

48.控制部50连接于封装头17的本体11、加热器14、风扇19、膜配置机构22及接合平台20,控制封装头17及膜配置机构22的移动,并且通过加热器14及风扇19来控制热压接工具16的温度。控制部50例如包括进行各种运算的中央处理器(central processing unit,cpu)、以及存储各种数据及程序的存储器。在控制部50,输入各种传感器的检测结果,控制部50根据所述检测结果来进行各部的驱动控制及温度控制。例如,控制部50进行封装头17的移动控制或热压接工具16及接合平台20的温度控制、抽吸机构的驱动控制等。另外,控制部50为了将盖膜110配置于适当的位置,也进行膜配置机构22的移动控制。

49.以下,一方面参照图3至图14一方面对实施方式的封装装置10的动作加以说明。在

封装半导体芯片100时,在接合平台20载置基板104。如图2所示,在基板104的封装区块106预先涂布接着材料108,或者载置于接合平台20后涂布接着材料108。

50.控制部50使半导体芯片100暂时压接于基板104的各封装区块106。具体而言,控制部50将封装头17移动至未图示的芯片供给源,使安装于顶端的热压接工具16的突部16a抽吸保持半导体芯片100。继而,控制部50驱动封装头17的本体11,使封装头17移动至对应的封装区块106的正上方。

51.然后,控制部50如图3所示,使封装头17向基板104如箭头90那样下降,将顶端的热压接工具16的突部16a所抽吸保持的半导体芯片100按压于对应的封装区块106(进而接着材料108)之上。由此,将半导体芯片100暂时压接于基板104及接着材料108之上。暂时压接一个半导体芯片100后,封装头17解除所述半导体芯片100的抽吸后上升。然后,封装头17以同样的顺序逐渐进行所有半导体芯片100的暂时压接。

52.在暂时压接处理时,控制部50驱动膜移动机构30,使盖膜110移动至退避位置。所谓退避位置,为在水平方向远离供暂时压接半导体芯片100的封装区块106的位置。

53.暂时压接处理结束后,控制部50执行膜配置步骤。控制部50如图4所示,驱动膜移动机构30,使盖膜110在水平方向移动,移动至经暂时压接的半导体芯片100的正上方且所述半导体芯片100与热压接工具16之间的位置。继而,控制部50通过膜升降机构使盖膜110下降,使盖膜110成为与半导体芯片100的上表面大致相同的高度位置。

54.控制部50在图14的时刻t0开始封装步骤。控制部50在图14的时刻t0使封装头17的本体11下降,如图5所示那样以热压接工具16的突部16a自盖膜110之上开始按压经暂时压接的半导体芯片100。由于按压,接着材料108在半导体芯片100的周围渗出,一部分接着材料108在半导体芯片100的侧面蔓延,到达盖膜110的下表面。另外,由于按压,形成于半导体芯片100的凸块102接触基板104的电极105。

55.控制部50在图12所示的时刻t1,开始向加热器14供给电力,通过加热器14使热压接工具16升温。若热压接工具16的温度上升,则由于热而半导体芯片100受到加热,接着材料108软化。若进一步使温度上升而达到凸块102的熔融温度以上,则半导体芯片100的凸块102熔融。此时,控制部50如图14所示,以半导体芯片100距基板104的高度在封装后成为一定高度的方式控制封装头17的高度。另外,若温度上升至接着材料108的硬化温度,则接着材料108开始热硬化。如此,控制部50将热压接工具16加热至接着材料108的硬化温度以上且凸块102的熔融温度以上的温度t1为止。温度t1例如也可为300℃左右。

56.盖膜110在升温过程的期间中,由于热压接工具16进行的加热,而如图5、图6所示的箭头91所示那样,自热压接工具16向外侧逐渐热膨胀。另外,盖膜110因按压而以稍向下凹陷的方式变形。因此,如图6所示,盖膜110以自热压接工具16的突部16a的底面的角向斜上方延伸的方式变形。

57.控制部50在图12的时刻t2启动风扇19,如图7的箭头92所示,开始在隔热块12的空气流路13中流动冷却空气。冷却空气自空气流路13在加热器14的冷却槽15中流动,自冷却槽15向图7的纸面垂直方向流出。由此,加热器14被冷却而温度降低,伴随于此,热压接工具16的温度也降低,熔融的凸块102硬化,在时刻t3完成与基板104的电极105的接合。另外,经热硬化的接着材料108的温度也降低。由此,控制部50结束封装步骤。

58.若因封装步骤中的热压接工具16的冷却而热压接工具16的温度逐渐降低,则盖膜

110的温度也逐渐降低。于是,图6中自热压接工具16的突部16a的底面的角部向斜上方延伸的部分因冷却而如图7、图8的箭头93所示,向热压接工具16的突部16a的侧面逐渐收缩。而且,若进一步冷却,则贴附于热压接工具16的突部16a的侧面或底面。贴附力f自图13的时刻t2至时刻t3逐渐变大,在时刻t3,贴附力f达到f3。如此,若盖膜110贴附于热压接工具16的突部16a的侧面或底面,则有时在使封装头17上升时,盖膜110不自热压接工具16脱落。

59.控制部50在空气流路13中流动来自风扇19的冷却空气而将加热器14冷却,由此将热压接工具16冷却。而且,在图12所示的时刻t3热压接工具16的温度降低至温度t3后,停止风扇19,停止向空气流路13流入冷却空气。由此,半导体芯片100的封装结束。温度t3例如也可设为接着材料108开始软化的温度以下。由此,可抑制下述情况,即:在热压接工具16的突部16a吸附保持半导体芯片100而暂时压接于接着材料108之上时,接着材料108软化,暂时压接的半导体芯片100的位置偏移。

60.控制部50如图14所示,在自封装开始的时刻t0至半导体芯片100的封装结束的时刻t3为止之间,以热压接工具16的高度成为一定的方式来控制封装头17的高度。若成为封装步骤结束的图14的时刻t3,则控制部50开始剥离步骤。控制部50在时刻t3驱动封装头17的本体11,使热压接工具16的高度稍许上升高度δh,并保持其高度。

61.如图9所示,若热压接工具16的高度升高δh,则贴附于热压接工具16的突部16a的侧面或底面的盖膜110保持贴附于热压接工具16的突部16a的侧面或底面的状态而与热压接工具16一起稍许上升。于是,在盖膜110与封装结束的半导体芯片100的上表面之间形成微小的间隙。

62.控制部50在保持热压接工具16的高度的状态下,在图12的时刻t3向加热器14供给电力,通过加热器14使热压接工具16升温至既定温度t2。由此,如图8所示,贴附于热压接工具16的突部16a的侧面或底面的盖膜110如图9、图10所示的箭头94那样热膨胀,离开突部16a的侧面或底面。而且,如图12、图13的时刻t3至时刻t4那样,伴随热压接工具16的温度上升,盖膜110对热压接工具16的贴附力f降低。而且,若热压接工具16的温度在时刻t4上升至既定温度t2,则盖膜110的贴附力f降低至f2。

63.若热压接工具16的温度成为既定温度t2,则控制部50在时刻t4停止向加热器14供给电力,驱动封装头17的本体11,如图11所示的箭头95那样使封装头17上升。此时,架设于一对进给辊28之间的盖膜110保持原本的位置而不上升,由于对热压接工具16的贴附力f降低至f2,故而热压接工具16自盖膜110剥离而与本体11一并上升。由此,剥离步骤结束。

64.控制部50使封装头17上升后,再次启动风扇19,将加热器14及热压接工具16冷却至温度t3。

65.此处,既定温度t2只要为在使封装头17上升时可使盖膜110的贴附力f减少至盖膜110离开热压接工具16的程度的温度,则可自由设定。例如,可设为温度t1的50%左右的温度,也可设定为150℃~200℃左右。

66.如以上所说明,实施方式的封装装置10在封装半导体芯片100后,将热压接工具16升温至既定温度t2,使封装半导体芯片100时贴附于热压接工具16的侧面或底面的盖膜110热膨胀而减少对热压接工具16的侧面或底面的贴附力f后,使封装头17上升,故而可在使封装头17上升时使热压接工具16自盖膜110容易地剥离。

67.另外,实施方式的封装装置10在封装半导体芯片100后,使封装头17稍许上升,于

在热压接工具16与盖膜110之间形成微小的间隙的状态下,使热压接工具16升温,故而可在使热压接工具16升温时减少所封装的半导体芯片100或所硬化的接着材料108的温度上升,可抑制所封装的半导体芯片100或接着材料108的劣化或损伤。进而,加热器14的热不传至半导体芯片100或接着材料108,故而可使热压接工具16及盖膜110的温度在短时间内上升至既定温度t2。因此,可使节拍时间不变长,并且使热压接工具16自盖膜110容易地剥离。

68.另外,实施方式的封装装置10使热压接工具16吸附保持半导体芯片100,将半导体芯片100暂时压接于基板104之上的接着材料108之上,然后使盖膜110介于经暂时压接的半导体芯片100与热压接工具16之间,将半导体芯片100加热、按压而将半导体芯片100封装于基板104,故而无需如专利文献1所记载的现有技术的封装装置那样在盖膜110开出通气孔,可比现有技术的封装装置进一步缩短节拍时间。

69.再者,封装装置10中,也可在封装半导体芯片100后,不使封装头17上升而使热压接工具16升温。此时也与上文所说明同样地,可通过盖膜110的热膨胀而减少贴附力f,使热压接工具16自盖膜110容易地剥离。然而,此时既定温度t2也可设为比前例稍更低的例如100℃~150℃左右,以可抑制所封装的半导体芯片100或所硬化的接着材料108的热劣化等。

70.以上的说明中,设封装装置10将半导体芯片100封装于基板104之上进行了说明,但不限于此,也可将半导体芯片100封装于其他半导体芯片100之上。此时,其他半导体芯片100与基板104同样地构成被封装体。

71.符号的说明

72.10:封装装置

73.11:本体

74.12:隔热块

75.13:空气流路

76.14:加热器

77.15:冷却槽

78.16:热压接工具

79.16a:突部

80.17:封装头

81.18:抽吸孔

82.19:风扇

83.20:接合平台

84.21:基台

85.22:膜配置机构

86.24:膜送出机构

87.28:进给辊

88.28a:送出辊

89.28b:卷取辊

90.30:膜移动机构

91.32:轨道

92.34:移动块

93.50:控制部

94.100:半导体芯片

95.102:凸块

96.104:基板

97.105:电极

98.106:封装区块

99.108:接着材料

100.110:盖膜

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。