1.本发明涉及一种磷酸盐处理性优异的高强度冷轧钢板及其制造方法。

背景技术:

2.根据近年来受到重视的环境管制,作为应对严格的汽车燃料效率管制和碰撞稳定性管制强化的方法,对超高强度钢板的需求正在急剧增加。为了实现各国的碳减排目标,需要改善燃料效率,但由于高性能化和各种便携设备的增加,汽车重量持续增加,为了解决这种问题,超高强度钢板的需求正在持续增加。因此,钢铁公司专注于开发双相(dual phase,dp)钢、相变诱导塑性(transformation induced plasticity,trip)钢、复相(complex phase,cp)钢等高强度钢板。

3.通常,对于汽车用钢板,在涂装工艺时,为了确保涂膜粘附性,预先进行磷酸盐处理后进行电沉积涂装。磷酸盐处理时形成的磷酸盐晶体对电沉积涂装后的耐蚀性和涂装粘附性的影响很大。磷酸盐晶体的尺寸小且致密地形成时才能具有优异的与涂膜的粘附力,因此汽车公司对磷酸盐晶体的尺寸和磷酸盐附着量具有一定的标准,必须通过这些标准才可以进行商业化。

4.为了汽车钢板的高强度化,一般在钢中添加大量的si、mn、al等元素以增加强度,但包含这些元素的钢板中,在退火热处理过程中所述元素在钢板表面形成氧化物,从而在进行磷酸盐处理时存在与磷酸盐的反应性降低的问题。当钢板和磷酸盐之间的反应性降低时,钢板表面的磷酸盐晶体可能会变得粗大,并且磷酸盐晶体可能无法覆盖整个钢板。在这种情况下,在电沉积涂装之后涂装粘附性和耐蚀性可能会降低。

5.为了提高上述添加大量的si、mn、al的钢板的磷酸盐处理性,需要抑制钢板表面的氧化物的形成,为此需要减少钢中si和al的添加量,但这种情况下,存在难以确保所期望的材质的问题。

6.对此,提出了一种通过在钢中添加sb等微量成分而优先富集在晶界,因此抑制在表面形成si氧化物等而提高磷酸盐处理性和涂装粘附性的技术(专利文献1)。但是,目前依然需要开发一种退火热处理时可以更可靠地防止钢中合金元素的扩散的技术。

7.[现有技术文献]

[0008]

[专利文献]

[0009]

日本专利公报第6222040号

技术实现要素:

本发明要解决的技术问题

[0010]

本发明是鉴于如上所述的问题而提出的,本发明的目的在于,通过在退火热处理前的预处理过程中在钢板上以纳米(nano)厚度涂覆金属层,在退火热处理时起到钢中的合金元素的防扩散膜的作用,并且抑制在钢板表面形成氧化物,从而提供一种具有提高的磷酸盐处理性的高强度冷轧钢板及其制造方法。

解决技术问题的技术手段

[0011]

根据本发明的一个方面,提供一种冷轧钢板,其包括:基础钢板;以及形成在所述基础钢板上的镍涂层或镍合金涂层,其中,所述镍或镍合金的附着量为50mg/m2以下(0除外)。

[0012]

所述基础钢板的厚度可以为1.0-1.8mm。

[0013]

所述基础钢板可以包含0.8-3.0重量%的si和1.0-3.0重量%的mn。

[0014]

从所述冷轧钢板的表面到0.01μm的深度处的si元素的浓度可以为0.1原子%以下(0除外)。

[0015]

所述冷轧钢板的腐蚀电流密度可以为600-800μa/cm2。

[0016]

对所述冷轧钢板进行磷酸盐处理时,根据以下式1的磷酸盐覆盖率可以为95%以上。

[0017]

[式1]

[0018]

磷酸盐覆盖率=(磷酸盐形成区域的面积/总面积)

×

100

[0019]

根据本发明的另一个方面,提供一种制造冷轧钢板的方法,其包括以下步骤:对基础钢板进行热轧和冷轧;在经过热轧和冷轧的所述基础钢板上形成镍或镍合金的附着量为50mg/m2以下(0除外)的金属涂层;以及对形成所述金属涂层的钢坯进行退火热处理。

[0020]

形成所述金属涂层的步骤可以通过电镀法进行。发明效果

[0021]

根据本发明,通过在经过冷轧的钢板上以纳米厚度涂覆金属层后进行退火热处理,在不抑制fe的溶出的范围内,抑制在钢板表面形成si和mn等的氧化物,从而提供一种具有提高的磷酸盐处理性的高强度冷轧钢板及其制造方法。

附图说明

[0022]

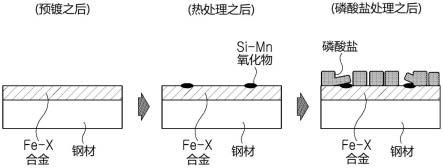

图1是示意性地示出对未形成金属涂层的钢板进行热处理后进行磷酸盐处理时在钢板表面形成si和mn等的氧化物的过程的示意图。

[0023]

图2是示意性地示出根据本发明的一个实施方案对形成有金属涂层的钢板进行热处理后进行磷酸盐处理时抑制在钢板表面形成si和mn等的氧化物的过程的示意图。

[0024]

图3是本发明的实施例3的钢板表面的扫描电子显微镜(sem)图像。

[0025]

图4是未形成金属涂层的钢板表面的扫描电子显微镜(sem)图像。最佳实施方式

[0026]

以下,参照各种实施例,对本发明的优选的实施方案进行说明。但是,本发明的实施方案可以变形为各种其它形式,本发明的范围并不限定于下面说明的实施方案。

[0027]

本发明涉及一种磷酸盐处理性优异的高强度冷轧钢板及其制造方法。

[0028]

图1是示意性地示出现有的对冷轧钢板的表面进行热处理后进行磷酸盐处理时在钢板表面形成si和mn等的氧化物的过程的示意图,参照图1进行说明时,钢板中大量的si和mn等合金元素在退火热处理过程中扩散到钢板表面并形成氧化物。对如上所述的形成大量的氧化物的冷轧钢板进行磷酸盐处理时,由于所述氧化物,磷酸盐晶体覆盖钢板表面的面积减小,因此磷酸盐覆盖率(coverage)可能降低,从而在电沉积涂装之后存在涂装粘附性和耐蚀性降低的问题。

[0029]

因此,本发明人对提高磷酸盐处理性的方法进行深入研究的结果,发现在作为热处理之前的步骤的预处理过程中利用电镀法形成可抑制钢中的si、mn等合金元素在热处理过程中扩散到钢板表面的防扩散膜,并且在涂覆具有不抑制fe的溶出的范围的附着量的金属层的情况下,可以确保优异的磷酸盐处理性,从而完成了本发明。

[0030]

根据本发明的一个方面,提供一种冷轧钢板,其包括:基础钢板;以及形成在所述基础钢板上的镍涂层或镍合金涂层,其中,所述镍或镍合金的附着量为50mg/m2以下。图2是示意性地示出根据本发明的一个实施方案对形成有金属涂层的钢板进行热处理后进行磷酸盐处理时抑制在钢板表面形成si和mn等的氧化物的过程的示意图,以下参照图2,对本发明进行更详细的说明。

[0031]

对基础钢板不作特别限定,但基础钢板可以包含0.8-3.0重量%的si和1.0-3.0%的mn,例如,以重量%计,基础钢板可以含有c:0.05-0.30%、si:0.05-3.0%、mn:1.0-3.0%、p:0.10%以下、s:0.01%以下、al:0.01-0.1%、n:0.008%以下和sb:0.01-0.10%,并且余量可以由fe和不可避免的杂质组成。

[0032]

si是通过固溶强化而有助于提高强度的重要的元素,并且起到抑制加工性变差并提高强度的作用。但是,当si含量超过3.0%时,不仅提高强度的效果饱和,而且存在加工性也变差的问题,因此si含量优选为0.05-3.0%,更优选为0.1-2.0%。

[0033]

mn是通过固溶强化而有助于提高强度的同时提高奥氏体相的淬透性的元素,并且有效地有助于强度的稳定化。为了稳定地获得期望的强度,需要将mn含量设为1.0%以上。但是,当mn含量超过3.0%时,加工性变差,因此mn含量优选为1.0-3.0%的范围,更优选为1.5-2.5%的范围。

[0034]

另外,为了用作冲击结构部件用汽车用钢板,所述基础钢板优选为1.0-1.8mm。

[0035]

所述基础钢板上形成镍涂层或镍合金涂层,该涂层可以起到可抑制钢中的s和mn等元素在热处理过程中扩散到钢板表面的防扩散膜的作用。所述镍涂层或镍合金涂层可以通过电镀法形成,但并不限定于此。

[0036]

此外,利用镍和镍合金的金属镀覆通过形成局部电池(local cell)来增加fe的溶出速度,从而增加磷酸盐晶体的形成和生长,因此优选在基础钢板上形成镍涂层和镍合金涂层。

[0037]

所述镍或镍合金的附着量优选为50mg/m2以下(0除外),更优选为5-50mg/m2。当所述镍或镍合金的附着量超过50mg/m2时,可能会阻碍fe的表面溶出,因此镍或镍合金的附着量优选为50mg/m2以下。

[0038]

从所述冷轧钢板的表面到0.01μm的深度处的si元素的浓度优选为0.1%以下(0除外)。当富集在钢板表面的si元素的浓度超过0.1%时,膜(film)形式的富si(si-rich)氧化物形成在钢板表面,在磷酸盐处理过程中抑制钢板的fe的溶出,因此磷酸盐处理性变差。

[0039]

所述冷轧钢板的腐蚀电流密度可以为600-800μa/cm2。当腐蚀电流密度小于600μa/cm2时,无法顺利进行fe的溶出,因此难以形成磷酸盐薄膜或者降低薄膜附着量,当腐蚀电流密度超过800μa/cm2时,不发生磷酸盐薄膜析出反应而仅发生fe溶出的蚀刻反应占主导地位,因此磷酸盐处理性变差。

[0040]

本发明的所述冷轧钢板具有显著改善的磷酸盐处理性,因此对所述冷轧钢板进行磷酸盐处理时,根据以下式1的磷酸盐覆盖率可以为95%以上。

[0041]

[式1]

[0042]

磷酸盐覆盖率=(磷酸盐形成区域的面积/总面积)

×

100

[0043]

根据本发明的另一个方面,提供一种制造冷轧钢板的方法,其包括以下步骤:对基础钢板进行热轧和冷轧;在经过热轧和冷轧的所述基础钢板上形成镍或镍合金的附着量为50mg/m2以下(0除外)的金属涂层;以及对形成所述金属涂层的钢坯进行退火热处理。

[0044]

对基础钢板进行热轧和冷轧的步骤可以根据本领域中通常使用的方法和条件进行。例如,可以通过以下方法进行:将基础钢板(板坯)加热至1100-1300℃的温度,然后在800-1000℃的精轧温度下进行热轧并收卷,将收卷的所述热轧钢板进行冷轧,从而制造冷轧钢板。之后,可以进一步进行脱脂工艺和水洗工艺。

[0045]

之后,利用电镀法形成镍或镍合金的附着量为50mg/m2以下(0除外)的金属涂层,对该构成已进行详细描述,因此在此省略详细的说明。

[0046]

如上所述,根据本发明,在预处理步骤中对经过冷轧的钢板进行脱脂和水洗,通过利用电镀析出镍的过程来形成覆盖有纳米厚度的涂层的高强度钢板,并且通过退火热处理过程赋予延展性,从而可以制造高强度冷轧钢板。

具体实施方式

[0047]

以下,通过具体的实施例对本发明进行更具体的说明。下述实施例仅仅是有助于理解本发明的示例,本发明的范围并不限定于此。

[0048]

实施例

[0049]

实施例1

[0050]

将mn和si的总含量为3.3重量%的板坯进行热轧和冷轧制成1.4mm的厚度,并通过电镀工艺在表面形成镍的附着量为43mg/m2的涂层。

[0051]

之后,在经过脱脂、水洗和表面调整工艺后,浸入磷酸-锌系溶液中约90秒,从而形成磷酸盐薄膜。为了观察是否很好地形成了磷酸盐薄膜,通过扫描电子显微镜(scanning electron microscopy)以约500倍的倍率观察钢板表面的三个位置处,计算形成有磷酸盐晶体的面积分数(覆盖率)的平均值并记载于表1中。

[0052]

另外,在800℃下热处理之后,为了测量富集在钢板表面的si合金元素的量,通过辉光放电发射光谱仪(glow discharge optical emission spectroscopy,gdoes)测量深度方向的分布(profile),并将直到0.01μm的深度处的积分值记载于表1中。

[0053]

此外,为了确认是否由于镍涂层在表面上促进磷酸盐成核而形成磷酸盐薄膜,并比较磷酸盐薄膜形成时所伴随的fe溶出的速度,通过测量线性极化电阻计算腐蚀电流密度,并记载于表1中。

[0054]

实施例2

[0055]

除了镍的附着量为5mg/m2,热处理温度为804℃之外,通过与实施例1相同的方法进行。

[0056]

实施例3

[0057]

除了镍的附着量为16mg/m2,热处理温度为785℃之外,通过与实施例1相同的方法进行。

[0058]

实施例4

[0059]

除了镍的附着量为25mg/m2,热处理温度为802℃之外,通过与实施例1相同的方法进行。

[0060]

实施例5

[0061]

除了镍的附着量为12mg/m2,热处理温度为793℃之外,通过与实施例1相同的方法进行。

[0062]

比较例1

[0063]

除了镍的附着量为152mg/m2,热处理温度为830℃之外,通过与实施例1相同的方法进行。

[0064]

比较例2

[0065]

除了镍的附着量为240mg/m2,热处理温度为815℃之外,通过与实施例1相同的方法进行。

[0066]

比较例3

[0067]

除了镍的附着量为365mg/m2,热处理温度为798℃之外,通过与实施例1相同的方法进行。

[0068]

比较例4

[0069]

除了镍的附着量为504mg/m2,热处理温度为806℃之外,通过与实施例1相同的方法进行。

[0070]

[表1]

[0071]

参照所述表1,可知满足本发明中限定的镍的附着量、表面富集积分值和腐蚀电流密度的条件的实施例1至实施例5的磷酸盐覆盖率形成为95%以上,从而表现出优异的磷酸盐处理性。但是,在镍的附着量超过本发明的条件的比较例1至比较例4和未形成镍涂层的比较例5中,可以确认无法抑制si的表面富集,而且随着抑制fe的溶出,无法顺利形成磷酸盐薄膜,因此导致磷酸盐覆盖率和磷酸盐处理性差。

[0072]

以上,对本发明的实施例进行了详细的说明,但本发明的权利范围并不受限于此,在不脱离权利要求中记载的本发明的技术思想的范围内可以进行各种修改和变形,这对于本领域技术人员而言是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。