一种锰电积用pb基赝形稳阳极的制备及活化再生方法

技术领域

1.本发明属于湿法冶金技术领域,具体涉及一种锰电极用pb基赝形稳阳极的制备及活化再生方法。

背景技术:

2.电解金属锰是典型的“三高一资”行业,其综合电耗高达6200~7000kw

·

h/t-mn。电积工序占总能耗的80%以上,其中95%以上的电耗集中在电解槽。传统pb基合金阳极由于价格低廉、易于加工成型和较强的稳定性被广泛用作惰性阳极。该系列阳极在锰电过程的析氧过电位接近1.0v,为了加速氧气的析出并抑制阳极渣的生成,阳极电流密度必须控制在600~700a/m2范围内,槽压高达4.4v,由此增加无用电耗近1000kw

·

h/t-mn。

3.pb基合金阳极在高电流密度区间服役时,基体的腐蚀加剧了阳极损耗和形变,导致阴极mn暴露于pb的污染中;同时,pbo2催化阳极表面生成疏松多孔的mno2,该膜层周期性的生长-脱落诱发电化学振荡,额外产生10~15%的功耗及50~150kg/t-mn的阳极渣。阳极渣约含50~65%的mno2,4~8%的pb,0.1~0.3%的se,20g/t的ag,10%的硫酸铵等。我国已经明确将电解锰阳极渣列入危废管理。阳极渣的无效堆存不仅造成巨大的资源浪费,也会严重污染周边环境。大量研究采用合金化的思想来强化阳极的机械性能、析氧活性和耐腐蚀性能,但依旧无法从源头上消除pb基阳极的固有缺陷。

4.基于此背景,ti基dsa阳极应运而生。即以ti为基底,表面涂刷ruo2、iro2、ta2o5、zro2等贵金属氧化物涂层。该系列阳极具有导电性能好、析氧催化活性高、重量轻及尺寸稳定等优点。但dsa阳极在低温、酸性介质中存在易钝化、涂层开裂、失活等问题,且铂族元素高昂的价格限制了dsa在锰冶金领域的工业化应用。尤其当电解液中大量存在mn

2

时,涂层表面不可避免地生成一层活性较差的锰氧化物,导致槽电压的升高。

5.再者,随着阳极使用时间的增加,其表面逐渐产生杂质,导致活性的降低。专利cn 101545113 b公开了一种电解二氧化锰生产用阳极的活化处理方法。采用由硫酸亚铁、硫酸、硫酸锰组成的溶液浸泡阳极,利用亚铁离子还原法处理钝化阳极,可以有效地剥离阳极表面的二氧化锰残余物。该方法对阳极本体没有损伤、氧化层和附着物处理干净。活化处理的阳极与新阳极比较,电解开槽电压和出槽电压基本一致。然而,该方法不可避免的引入大量亚铁离子进入电解系统,对于锰电积而言,溶液中的铁离子浓度需降低至10mg/l以下。本发明提供的阳极活化技术可实现无杂质元素引入的同时快速清理惰性的mno2,将其转化为离子的形式进入溶液,提高mn

2

离子在电解系统的利用率。

6.因此,在目前大规模使用pb基阳极的背景下,开发一种低成本兼具dsa阳极的机械强度、析氧催化活性和pb基阳极的长效稳定性的阳极,并有针对性的开发相应的活化再生技术,从锰电积的源头消除pb的污染并抑制的阳极渣的生成,对推动电解锰行业向“节能、降耗、自动、环保”方向转型具有重要的实际意义。

技术实现要素:

7.本发明主要目的在于提供一种锰电积用pb基赝形稳阳极的制备及活化再生方法,旨在解决现有pb基阳极在锰电积过程中槽电压高、耐腐性弱、机械强度低、阳极渣量大等技术问题。

8.本发明提供的锰电积用pb基赝形稳阳极具有耐腐蚀性强、电化学析氧活性位点丰富、槽电压低、形状尺寸稳定、低电流密度下服役不产生阳极渣、催化膜层可活化再生等优点。

9.本发明所述pb基赝形稳阳极柱的结构的特征在于,高硬度中间层与pb合金基底呈犬牙交错式高强低阻结合,强化pb合金基底形稳特性的同时屏蔽pb的溶出。

10.为了实现上述目的,本发明采用如下技术方案:

11.在本发明的一个方面,本发明提供一种锰电积用pb基赝形稳阳极,所述阳极由内到外依次为pb合金基底、硬质导电陶瓷中间层、析氧催化涂层。所述中间层选自硬质导电陶瓷。所述析氧催化涂层包括锰基复合氧化物。所述膜层的活化再生为电化学还原析氧催化膜层中的惰性mno2。

12.进一步地,所述pb合金基底中的合金元素选自ag、co、fe、ni、la、ce、ca、sn、sb、sr、as中的一种,所述合金元素的添加量不超过总质量的5%。

13.进一步的优选的方案,所述pb合金基底中的合金元素为ag、co、ce中的一种。

14.进一步的优选的方案,所述的pb合金为pb-ag合金,其中ag的质量百分数优选为0.1~1%。

15.进一步的优选的方案,所述pb合金基底的形状为平板状、柱状中的一种。

16.进一步地,所述的硬质导电陶瓷中间层选自tib2、ti2o3、ti3o5、ti4o7、ti5o9、tic、wc、sic中的至少一种。

17.进一步优选的方案,所述的硬质导电陶瓷中间层选自为tib2、ti4o7中的一种。

18.进一步优选的方案,所述硬质导电陶瓷中间层为tib2陶瓷,所述陶瓷粒径为10~100μm,优选为30~100μm,进一步优选为20μm。所述中间层厚度为1~200μm,优选为10~50μm。

19.进一步优选的方案,所述的硬质导电陶瓷中间层为tib2和ti4o7通过一定比例均匀复合构成。

20.进一步地,所述析氧催化涂层为mno

x

(1.5《x《2)与活性元素的氧化物组成复合物;所述活性元素sn、sb、sr、as等用于优化pb合金基底的结构性能;ca及过渡金属离子ag、co、fe、ni、la、ce用于提高mno

x

膜层的析氧电催化活性,扩大阳极析氧反应的电化学窗口。

21.在本发明的另一个方面,本发明提供一种锰电积用pb基赝形稳阳极的制备流程包括:

22.步骤(1):pb合金基底的制备;

23.步骤(2):pb合金基底与硬质导电陶瓷中间层的复合;

24.步骤(3):负载中间层后的pb合金基底表面沉积mno2膜层;

25.步骤(4):pb基赝形稳阳极催化膜层的激活。

26.进一步的优选的方案,所述pb合金基底中的合金元素选自ag、co、fe、ni、la、ce、ca、sn、sb、sr、as中的一种,所述合金元素的添加量不超过总质量的5%。

27.进一步的优选的方案,所述pb合金基底中的合金元素为ag、co、ce中的一种。

28.进一步的优选的方案,所述的pb合金为pb-ag合金,其中ag的质量百分数优选为0.1~1%。

29.进一步的优选的方案,所述pb合金基底的形状为平板状、柱状中的一种。

30.进一步地,所述的硬质导电陶瓷中间层选自tib2、ti2o3、ti3o5、ti4o7、ti5o9、tic、wc、sic中的至少一种。

31.进一步优选的方案,所述的硬质导电陶瓷中间层选自为tib2、ti4o7中的一种。

32.进一步优选的方案,所述硬质导电陶瓷中间层为tib2陶瓷,所述陶瓷粒径为10~100μm,优选为30~100μm,进一步优选为20μm。所述中间层厚度为1~200μm,优选为10~50μm。

33.进一步优选的方案,所述的硬质导电陶瓷中间层为tib2和ti4o7通过一定比例均匀复合构成。

34.进一步地,所述析氧催化涂层为mno

x

(1.5《x《2)与活性元素的氧化物组成复合物。所述活性元素的氧化物包括ag、co、fe、ni、la、ce、ca、sn、sb、sr、as等对应的氧化物。

35.进一步地,上述优选技术方案的有益效果是:本发明通过在pb合金基底上负载适度粒径的导电化合物,有效阻断pb合金基底与电解液接触,防止基底的氧化溶解和形变。

36.进一步地,在本发明的另一个方面,本发明提供一种pb合金基底的制备,包括以下步骤:通过熔炼/真空熔炼-铸造成型-脱模或粉末混合-热压塑型-烧结定形的方法制备pb合金基底。通过表面处理技术去除合金表面的氧化膜,获得光滑平整的pb合金基底。

37.进一步地,本发明优选的方案,将高纯度的粉状、颗粒或块状pb投入熔炼设备中,加热400~800℃后彻底溶解pb。

38.进一步地,优选的方案,所述pb源为高纯pb块,熔炼温度为400~500℃。将高纯金属ag、co、fe、ni、la、ce、ca、sn、sb、sr、as中的一种或多种与pb同时加入真空炉或电阻炉中熔炼并制备合金。

39.进一步地,优选的方案,其中,电阻炉熔炼时可采用以下方法防止元素在熔炼过程中被氧化:1)保持通入惰性气氛;2)碳粉铺覆熔体表面隔绝氧气;3)pb片包裹合金元素后投入熔体。熔炼过程保持搅拌,确保合金元素的均匀分布;

40.进一步地,优选的方案,在本发明的实施例中,所述高纯度的粉状、颗粒或块状pb一般指pb纯度在99%以上,但是本发明对所述高纯度的粉状、颗粒或块状pb没有其他更多的特殊的限定,采用本领域技术人员熟知的市售的高纯度的粉状、颗粒或块状pb即可。

41.进一步地,优选的方案,所述合金熔体经熔池底部排出,浇注在状模具内,缓冷至室温后脱模,经线切割后得到符合几何尺寸的pb基合金毛坯;由粗到细依次打磨pb基合金毛坯至表层为镜面,将打磨好的pb基合金依次置于无水乙醇、蒸馏水中清洗5~10分钟,干燥后备用。

42.进一步地,优选的方案,称取指定质量配比的高纯pb粉和合金粉末置于真空干燥箱内烘干10~20h,粒径大小为1~10μm。粉末的混合方式为真空球磨机混合。混合粉末置于热压模具中,当液压机施加压力至1~4t/cm2后,加热压力模具至200~300℃,保压保温0.5~3h后撤去外加压力,保持温度为280~310℃烧结5~10h。脱模取出电极片后进行打磨抛光。

43.进一步地,优选的方案,真空球磨混合pb粉及合金粉末的转速为50~60rmp,球磨时间为12~15h,液压机施加压力为2.5~3t/cm2,热压过程的温度设定为280~300℃,保压时间为2h,烧结温度为305~310℃,烧结时间为8h。

44.进一步地,在本发明的另一个方面,本发明提供一种pb合金基底与中间层的复合方法,包括以下步骤:一种或多种硬质导电陶瓷粉末干燥-混合预处理后,通过超音速等离子喷涂法、超音速火焰喷涂法、磁控溅射中的任意一种方法实现pb合金基底与中间层的结合。

45.进一步地,优选的方案,称取硬质导电陶瓷粉末于真空干燥箱内烘干10~20h。当所述硬质导电陶瓷粉末为混合物时,将指定质量配比的粉末在真空球磨机内混合1~2h后干燥备用。

46.进一步地,优选的方案,所述硬质导电陶瓷粉末为tib2,选择粒度分布范围为40~60μm。

47.进一步地,优选的方案,所述硬质导电陶瓷混合粉末为tib2与ti4o7的复合粉末,tib2与ti4o7的质量比为10.0:1.0~1.0:1.0,优选为2.0:1.0。球磨后的粒度分布范围为30~50μm。

48.进一步地,优选的方案,所述pb合金基底与中间层的复合方式为超音速等离子循环迭代喷涂工艺。固定pb合金基底,将所述硬质导电陶瓷粉末或复合粉末投入加料口。根据中间层的目标厚度设定喷涂的工作参数,包括:工作电流、工作电压、氩气通量、氢气通量、送粉率、喷涂距离和喷枪移速。

49.进一步地,优选的方案,所述喷涂电流为300~500a,优选为360~380a,氩气通量为60~90l/h,优选为75~80l/h,氢气通量为10~20l/h,优选为12~14l/h,电压为100~130v,优选为110~115v,送粉率为1~10g/s,优选为2.5~6g/s,喷涂距离为100~300mm,优选为100~150mm,喷枪移速为300~2000mm/s,优选为500~1000mm,循环迭代次数为2~30道次,优选为10~15道次。

50.进一步地,上述优选技术方案的运行效果:本发明通过超音速等离子喷涂技术在pb合金基底上喷涂制备导电化合物中间层,调控了喷涂过程的详细参数,确保硬质导电化合物在喷枪口高温熔融的状态下快速冲击pb合金基底,由于两者熔点差距较大,使pb合金基底与导电化合物发生接触式反熔,凝固后在两相间形成一层结合牢固的嵌熔层,强化中间层与基底结合力,同时增强pb合金基底的结构强度及耐腐蚀能力。

51.进一步地,在本发明的另一个方面,本发明提供一种负载中间层后的pb合金基底表面沉积mno2膜层的方法,包括以下步骤:将pb合金基底/中间层电极置于mn

2

离子盐溶液中,通过电沉积法包括:恒电流、循环伏安、脉冲电沉积、阶跃电位沉积中的任意一种制备mno2膜层,所述膜层厚度为1~200μm,或通过水热法在100~300℃的高温条件下,在电极表面沉负载mno2膜层,重复水热次数调节膜层的厚度至1~10μm。

52.进一步地,优选的方案,所述mno2膜层采用恒电流方法制备,所述电镀液为酸性的硫酸锰溶液,其中h2so4为10~80g/l,优选为40g/l,mn

2

浓度为10~80g/l,优选为40g/l。所述恒电流沉积的技术参数为:阳极电流密度1~10ma/cm2,优选为3ma/cm2,电沉积温度为80~100℃,优选为95℃,沉积时间1~10h,优选为2~4h。

53.进一步地,优选的方案,所述mno2膜层采用水热法制备,所述负载中间层的pb合金

基底置于kmno4溶液中,通过水热法在电极表面沉积一层厚度为5~10nm的mno2,取出电极清洗并干燥后继续在所述溶液中采用相同的方法沉积,重复数次后得到厚度为1~10μm的膜层。

54.进一步优选的,溶液中kmno4的浓度为0.3~1.0g/l,优选为0.8g/l,水热温度为150~300℃,优选为200℃;水热时间为2~6h,优选为4h。重复次数为3~10次,优选为5次。

55.进一步地,在本发明的另一个方面,本发明提供一种pb基赝形稳阳极催化膜层的激活的方法,包括以下步骤:上述不同方法制备的电极置于包含h2so4和na2so4的支撑电解液中,在20~50℃条件下恒电位沉积,阳极电位固定为1.5~1.8v(vs.sce),实时监测电极的表观电流密,待电流密度稳定1~2h后得到激活的锰氧化物涂层。

56.进一步地,优选的方案,所述的电解液体系:h2so4为5~40g/l,优选为10g/l,na2so4为10~50g/l,优选为30g/l。

57.进一步地,优选的方案,所述的电沉积参数为:阳极电位为1.7v(vs.sce);电沉积温度为25℃,沉积时间为3h。

58.进一步地,上述优选技术方案的运行效果:pb

2

及合金元素在电场和浓度场的驱动下,由内向外缓速迁移并在mno2膜层的隧道孔洞中原位嵌入,与电解液或mno2反应固化为氧化物后,形成具有较多晶格缺陷的膜层,封闭了离子在中间层和mno2膜层向外传输的通道。

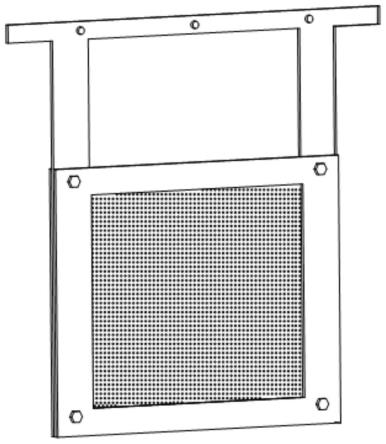

59.进一步地,在本发明的另一个方面,本发明提供一种锰电积用pb基赝形稳阳极的活化再生方法,包括以下步骤:将上述方法制备的pb/中间层/锰氧化物涂层阳极在mnso

4-(nh4)2so

4-h2so

4-h2o溶液中施加30~100ma/cm2的阳极电流密度持续长周期极化,直至阳极的析氧过电位衰减量超过10%。

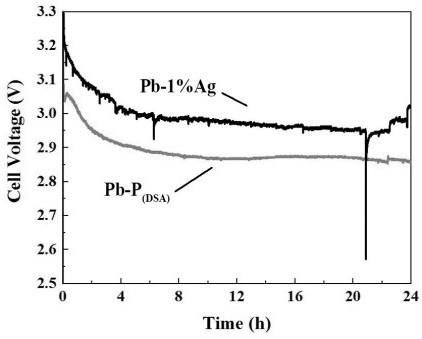

60.进一步地,在本发明的另一个方面,然后将所述阳极置于包含硫酸和添加剂的电解液中,在20~50℃条件下恒电位沉积,将部分无活性的mno2还原为mno

x

,所述添加剂为(nh4)2so4、mn(no3)2。

61.进一步地,优选的方案,所述pb/中间层/锰氧化物涂层阳极活化再生的电沉条件为:恒定阳极的工作电位为-0.35~0.8v(vs.sce),优选为0.5~0.8v(vs.sce),电沉积温度优选为25℃,沉积时间为1~60min。

62.进一步地,优选的方案,所述的电解液体系为:h2so4为10~80g/l,优选为40g/l,mn(no3)2为1~20g/l,优选为5g/l。(nh4)2so4为10~150g/l,优选为130g/l。

63.进一步地,上述技术方案中,阳极表面部分无活性的mno2在长周期服役过程中的析氧电催化活性开始降低。本发明采用恒电位活化处理后,膜层中mn

3

/mn

4

的百分比显著提高。膜层表现出显著的赝电容特点,电化学活性位点明显增加,析氧反应的过电位降低50~300mv,导致h2o在阳极表面分解生成o2的电位低于阳极渣生成电位。扩大阳极析氧反应的电化学窗口,在高mn

2

浓度的电解液中服役时无阳极渣生成。

64.本发明的有益效果在于:

65.1)本发明提供的硬质导电陶瓷中间层具有优异的导电性能和化学稳定性,强化了阳极在电解液中的耐腐蚀性能。同时,该系列化合物具有良好的润湿性和较小的热膨胀系数,确保其与pb合金基底的高强低阻复合。

66.2)本发明提供的硬质导电陶瓷中间层价格低廉,可批量化制备。同时,该系列化合物拥有较高的机械强度,可提高pb基阳极的抗蠕变性能及对f-、cl-离子的耐受能力,避免

阳极在气-固-液三相结合区出现“断脖子”现象;

67.3)本发明提供的一种pb合金基底和中间层的复合方法可以快速、高效地实现硬质导电陶瓷涂层与pb合金基底的复合,显著抑制pbso4的生成及pb

2

的溶出,解决传统铅基阳极对电解液和阴极的污染问题。

68.4)本发明提供的催化膜层的主要化学组成为锰基氧化物,具有制备简单,价格低廉的特点;同时,催化膜层拥有丰富的电化学析氧活性位点,强化阳极的析氧催化活性,显著降低直流电耗。确保阳极在锰电积在较宽的电化学窗口(10~100ma/cm2)内服役而不产生阳极渣,大幅度提高mn

2

的利用率。

69.5)本发明提供的一种pb基赝形稳阳极的激活方法,实现mno2膜层微观组织的优化改性。利用mno2与不同元素之间的电势差还原部分的mno2,增加金属氧化物的晶格缺陷,诱导能级跃迁,最大程度发挥活性元素与mno2对提高析氧催化活性的协同作用效应。同时,在阻碍pbo2及有效成分的流失,封闭pb

2

在中间层和mno2膜层中向外传输的通道,避免了pb

2

的二次污染。

70.6)本发明提供的一种pb基赝形稳阳极的活化再生技术,可以现场、快速地修复涂层的催化活性,提升阳极的析氧效率。

附图说明

71.为了便于本领域技术人员的理解,下面结合附图对发明作进一步的说明。

72.图1实施例1中pb/tib2两相界面的剖面图。

73.图2实施例1中所得pb/tib2/mno

x

@pbo2阳极极化4h的电位与pb/tib2阳极的对比。

74.图3实施例1中所得pb/tib2/mno

x

@pbo2阳极极化24h的槽电压与pb-1%ag阳极的对比。

75.图4实施例3中pb/ti4o7/mno

x

@pbo2阳极与pb-1%ag阳极电沉积锰4h后的电解液对比,其中a表示pb/ti4o7/mno

x

@pbo2阳极对应的电解槽,b表示pb-1%ag阳极对应的电解槽。

76.图5实施例1中pb/tib2/mno

x

@pbo2阳极服役15天后,活化处理前后的电化学阻抗图。

具体实施方式

77.为了更加清楚地理解本发明的目的、技术方案及有益效果,下面对本发明做进一步的说明,但并不将本发明的保护范围限定在以下实施例中,以下实施例只是用来详细说明本发明,并不以任何方式限制本发明的范围。在以下实施例中所涉及的仪器设备如无特别说明,均为常规仪器设备;所涉及的原料如无特别说明,均为市售常规工业原料;所涉及的加工制作方法,如无特别说明,均为常规方法。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

78.实施例1

79.本发明的锰电积用pb基赝形稳阳极为pb/tib2/mno

x

@pbo2,制备方法如下:

80.1)通过真空熔炼法制备纯pb合金基底。本实施例取高纯pb粉做作铅源,将50g经真空干燥箱处理5h后的高纯铅粉加入石墨坩埚。将坩埚置于真空感应炉内熔炼40分钟,温度

为400℃。脱模后的pb毛坯块经线切割为直径10mm、厚度3mm的圆柱电极。

81.依次使用400、800、1200目的sic砂纸沿同一方向打磨电极,最后采用1500目的金相砂纸在相同方向打磨pb电极至镜面。将打磨好的pb电极依次置于无水乙醇、蒸馏水中经超声清洗5分钟后干燥备用。

82.2)采用超音速等离子喷涂的方式在上述pb合金基底表面制备tib2涂层。具体喷涂参数为:电压100v,喷涂电流为300a,喷涂距离为150mm,喷枪移速为300mm。喷涂完成得到tib2中间层厚度约20μm。将铜导线焊接在电极背面,树脂封装电极与导线的衔接点及边缘位置,暴露电极的工作面积为φ10mm。

83.沿上述pb/tib2电极表面垂直方向打磨至2000目,暴露pb合金基底与tib2中间层的剖面,采用扫描电子显微镜检测相界面的微观组织形貌,详见附图1所示,pb/tib2电极的剖面可以清晰观测到基底与中间层呈犬牙交错式咬合,tib2镀层的剖面结构致密,厚度为20μm左右,进一步证实本发明提供的方法可以实现pb合金基底与硬质导电陶瓷的高强复合。

84.3)通过电化学沉积法在pb/tib2表面制备mno2涂层。电解液成分为40g/lmnso4,经h2so4(40%)调节ph为1,控制电解液温度控制为90℃,pb/tib2作阳极,石墨棒作阴极,阴阳极间距为30mm,电流密度为3ma/cm2,电沉积2h后得到pb/tib2/mno2阳极。

85.4)将上述方法制备的电极置于20g/l h2so4、50g/lna2so4的支撑电解液中,在40℃条件下恒电位沉积,阳极电位固定为1.7v(vs.sce),实时监测电极的表观电流密度,待电流密度稳定2h后得到激活的锰氧化物涂层。

86.采用上述步骤1)~2)制备的pb/tib2阳极与步骤1)~4)制备的pb/tib2/mno

x

@pbo2阳极进行电解实验,对比极化过程中阳极电位的大小,详细见附图2所示。

87.其中,电沉积条件如下:阳极电流密度为40ma/cm2,电解液的温度为40℃。阴极使用直径为10mm的石墨棒,饱和甘汞电极为参比电极。电解液组成为130g/l的(nh4)2so4,ph为1.0。pb/tib2表面负载mno2并在溶液中激活后,其在4h内的稳定电位较pb/tib2阳极降低约150mv。

88.实施例2

89.采用实施例1制备的pb/tib2/mno

x

@pbo2阳极模拟锰电积工况条件。阳极液体积500ml,组成包括:20g/l的mnso4,130g/l的(nh4)2so4,20g/l的h2so4。电解液的温度为40℃,饱和甘汞电极为参比电极。阴极使用直径为10mm的石墨棒。通过恒流源提供直流电,设置阳极在电流密度为40ma/cm2条件下工作24h,过程实时监控槽电压及阳极电位的变化。

90.将本实施例pb/tib2/mno

x

@pbo2阳极的槽电压和阳极电位与传统pb-1%ag合金阳极做对比,详细见附图3所示,pb/tib2/mno

x

@pbo2的阳极电位在24h的电解过程中较pb-1%ag合金阳极降低240mv。

91.实施例3

92.本发明的锰电积用pb基赝形稳阳极为pb/ti4o7/mno

x

@pbo2,模拟实际工况条件在隔膜电解池中开展锰电积试验,阴极室和阳极室之间由隔膜隔开。阴极液和阳极液的体积均为250ml,阴极液组成为20g/l的mn

2

,130g/l的(nh4)2so4,20mg/l的seo2,ph为7.0。阳极液组成为20g/l的mn

2

,130g/l的(nh4)2so4,ph为1.0。

93.电沉积条件如下:阳极电流密度为40ma/cm2,阴极电流密度为40ma/cm2,电解液的温度为40℃。

94.pb/ti4o7/mno

x

@pbo2阳极的制备方法如下:

95.1)pb合金基底的制备及表面处理方法与实施例1相同。

96.2)采用超音速等离子喷涂的方式在上述pb合金基底表面制备ti4o7涂层。具体喷涂参数为:电压100v,喷涂电流为300a,喷涂距离为100mm,喷枪移速为300mm。喷涂完成得到ti4o7中间层厚度约20μm。将铜导线焊接在电极背面,树脂封装电极与导线的衔接点及边缘位置,暴露电极的工作面积为φ10mm。

97.3)pb/ti4o7表面沉积mno2及pb/ti4o7/mno2阳极的激活方法与实施例1相同。

98.阴极的预处理步骤如下:

99.将304

#

不锈钢板切割为φ10

×

3mm的极片,采用氩弧焊将铜导线焊接在电极片中央。树脂封装电极与导线的衔接点及边缘位置,暴露电极片的工作面积为φ10mm。

100.依次使用400、800、1200目的sic砂纸沿同一方向打磨不锈钢电极的工作面,去除表面的氧化膜层,最后采用2000目的金相砂纸在相同方向打磨电极至镜面。将打磨好的电极依次置于无水乙醇、蒸馏水中经超声清洗5分钟后干燥备用。

101.通过恒流源提供直流电,在所述条件下电沉积4h,过程实时监控槽电压及阳极电位的变化。上述pb/ti4o7/mno

x

@pbo2阳极相比工业用pb-1%ag,阳极电位降低了约287mv,阴极电流电流效率提高1.6%,节约直流电耗469kw

·

h/t-mn。pb/ti4o7/mno

x

@pbo2阳极所对的阳极液始终保持清亮透明,pb-1%ag阳极所对阳极液生成大量mno2颗粒,详见附图4所示,其中图4(a)为pb/ti4o7/mno

x

@pbo2阳极所对电解槽,图4(b)为pb-1%ag阳极所对电解槽。

102.实施例4

103.本发明的锰电积用pb基赝形稳阳极为pb-1%ag/ti4o7@tib2/mno

x

@pbo2,其中,ti4o7与tib2的质量比为2.0:1.0。阳极液体积为500ml,溶液组成包括:20g/l的mnso4,130g/l的(nh4)2so4,20g/l的h2so4。电解液的温度为40℃。

104.pb-1%ag/ti4o7@tib2/mno

x

@pbo2阳极的制备方法如下:

105.1)称取质量配比为1:0.01的高纯pb粉和高纯ag粉末置于真空干燥箱内烘干20h。粉末的混合方式为真空球磨机混合。取3.5g混合粉末置于热压模具中,模具填粉直径为10mm。热压模具组装完成后放入液压机操作台,施加压力至3t/cm2后,加热模具至300℃,保压保温1h后撤去外加压力,保持温度为310℃烧结10h,脱模后得到pb-1%ag基底,电极的表面处理方法与实施例1相同。

106.2)分别称量500g高纯ti4o7粉末与250g高纯tib2粉末经真空干燥箱处理5h后加入真空球磨内混合10h,球磨机的转速设定为50rpm。采用与实施例1相同的超音速等离子喷涂工艺在上述pb-1%ag基底表面制备ti4o7@tib2涂层。将铜导线焊接在电极背面,树脂封装电极与导线的衔接点及边缘位置,暴露电极的工作面积为φ10mm。

107.3)pb-1%ag表面沉积mno2及pb-1%ag/ti4o7@tib2/mno2阳极的激活方法与实施例1相同。

108.采用上述方法制备的pb-1%ag/ti4o7@tib2/mno

x

@pbo2阳极模拟锰电积工况条件。阴极使用直径为10mm的石墨棒,饱和甘汞电极为参比电极。通过恒流源提供直流电,设置阳极在电流密度为40ma/cm2条件下沉积24h,过程实时监控槽电压及阳极电位的变化。所述pb-1%ag/ti4o7@tib2/mno

x

@pbo2阳极较实施例1的pb/tib2/mno

x

@pbo2阳极的电位进一步降低25mv。

109.为进一步检测pb-1%ag/ti4o7@tib2/mno

x

@pbo2阳极的耐腐蚀性能,取电解24h后的溶液为样本,采用icp-oes分析pb的浓度,本实施例中未检测到pb的含量,证明pb-1%ag/ti4o7@tib2/mno

x

@pbo2的中间层及催化涂层可以关闭pb

2

的传输通道,该系列电极在所述锰电积体系中具有较强的耐腐蚀性能。

110.实施例5

111.选用工作阳极为实例1中电解15天后的电极,对其进行了电极活化再生技术处理。具体步骤如下:

112.1)取出pb/tib2/mno

x

@pbo2在mnso

4-(nh4)2so

4-h2so

4-h2o溶液中保持40ma/cm2的阳极电流密度下极化15天的电极并用蒸馏水反复冲洗直至电极表面无mn

2

残留。

113.2)在如下溶液组成130g/l的(nh4)2so4,20g/l的h2so4中测试所述阳极的电化学阻抗。

114.3)配置活化池电解液的组成如下:40g/l的h2so4,5g/l的mn(no3)2,130g/l的(nh4)2so4。设置电沉积条件如下:对阳极施加0.6v(vs.sce)的恒电位,持续电解5分钟,电解液温度为25℃。

115.4)取出活化后的电极并用蒸馏水反复冲洗直至电极表面无残留的mn

2

。

116.5)在如下溶液组成:130g/l的(nh4)2so4,20g/l的h2so4中测试所述pb/tib2/mno

x

@pbo2阳极活化后的电化学阻抗并与步骤2)的数据对比

117.pb/tib2/mno

x

@pbo2阳极活化前后的eis谱详见附图5所示。活化再生处理后的析氧反应电化学阻抗由8ω/cm2降低至6ω/cm2,该值与激活后阳极的析氧活性保持一致,证明本发明所提供的活化方法有效地提高了阳极的析氧效率。

118.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。