1.本实用新型涉及一种压铸模具抽真空排气板结构,属于压铸模具技术领域。

背景技术:

2.在铝合金压铸生产的产品中,越来越多的铸件采用了抽真空压铸工艺,其原理就是通过在压铸过程中抽除压铸模具型腔和压室内的气体,使得模具内部形成真空状态,避免压室和模具内部的空气与铝液接触,从而消除或减少压铸件内的气孔,提高产品的力学性能及质量的压铸工艺,抽真空工艺主要依靠模具增加真空排气板连接真空机进行运转工作。因此合适的抽真空排气板结构,对减少气孔缺陷,提高铸件质量和性能有着重大意义。

3.现有技术的压铸模具包括上下间隔设置的排气板,上下排气板相互靠近的一侧分别设有齿,压铸模具利用上下排气板的间隙及齿的结构作为引导进行抽真空,在实际生产过程中往往遇到一个进退两难的问题,如果排气板间隙偏大,铝合金液会直接涌入排气板间隙造成堵塞,从而导致排气失效,如果排气板间隙偏小则模具内部气体无法完全排出,影响铸件品质。

技术实现要素:

4.本实用新型的目的在于提供一种压铸模具抽真空排气板结构,在避免排气板间隙堵塞的同时,保证抽真空排气效果。

5.本实用新型采用如下技术方案:一种压铸模具抽真空排气板结构,其包括上下间隔设置的两个排气板,上下排气板相互靠近接触的面分别设有齿,上方排气板上的齿位于下方排气板上相邻的两个齿之间,下方排气板上的齿位于上方排气板上相邻的两个齿之间,沿排气方向,上下两个排气板上的齿均依次分为前部齿、中部齿和后部齿,上下排气板的前部齿的间距大于中部齿的间距,上下排气板的中部齿的间距大于后部齿的间距。

6.位于下方的排气板上设有顶针孔,顶针孔位于相邻两个齿之间,顶针孔内穿装有顶针。

7.所述顶针孔有三个,顶针孔在排气方向上间隔分布。

8.位于下方的排气板的每个齿上均开设有凹槽。

9.每个齿上的凹槽有三个,三个凹槽平行间隔设置。

10.每个排气板上齿的数量均为10个,每个排气板上前部齿有3个,中部齿有3个,后部齿有4个。

11.上下排气板的前部齿的间距为0.8mm,上下排气板的中部齿的间距为0.6mm,上下排气板的后部齿的间距为0.4mm。

12.每个排气板的宽度均为80mm,每个齿两侧面的倾斜角度均为60

°

,每个齿的顶端宽度均为3.8mm,相邻两个齿的间距为4.7mm。

13.本实用新型的有益效果是:本实用新型的上下排气板的前部齿、中部齿、后部齿的间距依次缩小,在排气板上排气时使得排气速度逐渐减小,使得铝液在排气板上完全成型,

充分排气,也避免铝液从排气板位置飞料,从而不会堵塞真空管道,同时保证最终排气速度过高影响排气效果。

14.优选的,在下方的排气板上设置顶针孔,顶针从顶针孔内穿过顶起排气板上成型的铝液,设计防止排气板粘模,方便排气板正常脱模。

15.优选的,齿上的凹槽便于铝液在排气板上快速成型,避免铝液飞溅堵塞排气管道。

附图说明

16.图1是本实用新型一种实施例的压铸模具抽真空排气板结构的示意图;

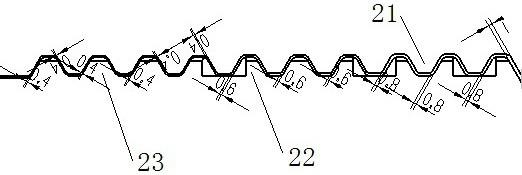

17.图2是图1的局部放大图;

18.图3是图1中位于下方的排气板的结构示意图。

19.图中:1-排气板,2-齿,21-前部齿,22-中部齿,23-后部齿,3-顶针,4-凹槽。

具体实施方式

20.下面结合附图和具体实施例对本实用新型进行详细说明。

21.如图1至图3所示,本实用新型一种实施例的压铸模具抽真空排气板结构包括上下间隔设置的两个排气板1,上下排气板1相互靠近接触的面分别设有齿2,上方排气板1上的齿2位于下方排气板上相邻的两个齿2之间,下方排气板1上的齿位于上方排气板1上相邻的两个齿之间,沿排气方向,上下两个排气板1上的齿2均依次分为前部齿21、中部齿22和后部齿23,上下排气板1的前部齿21的间距大于中部齿22的间距,上下排气板1的中部齿的间距大于后部齿23的间距。本实施例中,每个排气板1上齿2的数量均为10个,每个排气板1上前部齿21有3个,中部齿22有3个,后部齿23有4个。上下排气板1的前部齿21的间距为0.8mm,上下排气板1的中部齿22的间距为0.6mm,上下排气板1的后部齿23的间距为0.4mm。每个排气板1的宽度均为80mm,每个齿2两侧面的倾斜角度均为60

°

,每个齿2的顶端宽度均为3.8mm,相邻两个齿2的间距为4.7mm。

22.位于下方的排气板1上设有顶针孔,顶针孔位于相邻两个齿2之间,顶针孔内穿装有顶针3,所述顶针孔有三个,顶针孔在排气方向上间隔分布。位于下方的排气板1的每个齿2上均开设有凹槽4,每个齿上的凹槽4有三个,三个凹槽4平行间隔设置。

23.本实施例中每个排气板上各有10个齿,每个排气板宽度为80mm,保证足够的抽气量,沿抽气方向,前部齿、中部齿、后部齿的间距依次缩小,使得铝液在排气板上完全成型,充分排气,也避免铝液从排气板位置飞料,从而不会堵塞真空管道,同时保证最终排气速度过高影响排气效果。

24.下方的排气板上设置顶针孔,顶针从顶针孔内穿过顶起排气板上成型的铝液,设计防止排气板粘模,方便排气板正常脱模;齿上的凹槽便于铝液在排气板上快速成型,避免铝液飞溅。

25.上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种压铸模具抽真空排气板结构,其包括上下间隔设置的两个排气板,上下排气板相互靠近接触的面分别设有齿,其特征在于:上方排气板上的齿位于下方排气板上相邻的两个齿之间,下方排气板上的齿位于上方排气板上相邻的两个齿之间,沿排气方向,上下两个排气板上的齿均依次分为前部齿、中部齿和后部齿,上下排气板的前部齿的间距大于中部齿的间距,上下排气板的中部齿的间距大于后部齿的间距。2.根据权利要求1所述的压铸模具抽真空排气板结构,其特征在于:位于下方的排气板上设有顶针孔,顶针孔位于相邻两个齿之间,顶针孔内穿装有顶针。3.根据权利要求2所述的压铸模具抽真空排气板结构,其特征在于:所述顶针孔有三个,顶针孔在排气方向上间隔分布。4.根据权利要求1所述的压铸模具抽真空排气板结构,其特征在于:位于下方的排气板的每个齿上均开设有凹槽。5.根据权利要求4所述的压铸模具抽真空排气板结构,其特征在于:每个齿上的凹槽有三个,三个凹槽平行间隔设置。6.根据权利要求1所述的压铸模具抽真空排气板结构,其特征在于:每个排气板上齿的数量均为10个,每个排气板上前部齿有3个,中部齿有3个,后部齿有4个。7.根据权利要求1所述的压铸模具抽真空排气板结构,其特征在于:上下排气板的前部齿的间距为0.8mm,上下排气板的中部齿的间距为0.6mm,上下排气板的后部齿的间距为0.4mm。8.根据权利要求1所述的压铸模具抽真空排气板结构,其特征在于:每个排气板的宽度均为80mm,每个齿两侧面的倾斜角度均为60

°

,每个齿的顶端宽度均为3.8mm,相邻两个齿的间距为4.7mm。

技术总结

本实用新型公开了一种压铸模具抽真空排气板结构,其包括上下间隔设置的两个排气板,上下排气板相互靠近接触的面分别设有齿,上方排气板上的齿位于下方排气板上相邻的两个齿之间,下方排气板上的齿位于上方排气板上相邻的两个齿之间,沿排气方向,上下两个排气板上的齿均依次分为前部齿、中部齿和后部齿,上下排气板的前部齿的间距大于中部齿的间距,上下排气板的中部齿的间距大于后部齿的间距。本实用新型的上下排气板的前部齿、中部齿、后部齿的间距依次缩小,在排气板上排气时使得排气速度逐渐减小,使得铝液在排气板上完全成型,充分排气,也避免铝液从排气板位置飞料,从而不会堵塞真空管道,同时保证最终排气速度过高影响排气效果。响排气效果。响排气效果。

技术研发人员:ꢀ(74)专利代理机构

受保护的技术使用者:安徽奥特佳科技发展有限公司

技术研发日:2022.03.16

技术公布日:2022/8/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。