一种壁厚不均匀铸件的蜡模3d打印工艺

技术领域

1.本发明涉及3d打印技术领域,特别涉及一种壁厚不均匀铸件的蜡模3d打印工艺。

背景技术:

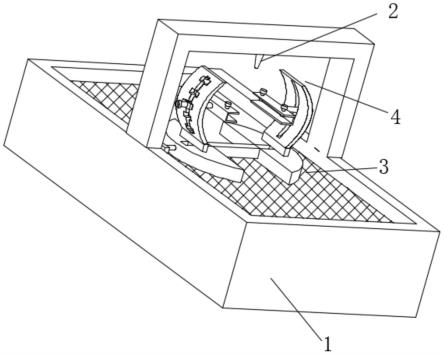

2.采用蜡模3d打印技术制作出来的蜡模模型结构尺寸精度高、表面光洁度好,在航空航天领域应用较广。由于蜡的收缩率较大,在打印蜡模件的时候,如图1所示,遇到壁厚不均匀的零件,由于厚大处比薄壁处收缩大,容易导致交接处产生变形,如图2中的变形部位105,影响蜡模的尺寸精度。

技术实现要素:

3.本发明的主要目的在于提供一种壁厚不均匀铸件的蜡模3d打印工艺,通过在3d打印蜡模结构的厚壁部位设置镂空腔,保证了蜡模收缩的一致性,保证了蜡模的尺寸精度,同时在镂空腔内设置的支撑结构,保证了蜡模的整体强度,可以有效解决背景技术中的问题。

4.为实现上述目的,本发明采取的技术方案为:一种壁厚不均匀铸件的蜡模3d打印工艺,包括如下步骤:

5.步骤一,根据铸件蜡模设计尺寸绘制铸件三维模型,并精确计算铸件三维模型的尺寸,确定厚壁部位和薄壁部位;

6.步骤二,把铸件三维模型的厚壁部位内部进行镂空处理并在镂空腔内绘制填充支撑结构;

7.步骤三,把步骤二中的铸件三维模型通过蜡模3d打印机整体打印,得到镂空处理的铸件蜡模。

8.优选的,所述步骤三中的所述铸件蜡模包括有两个交接的厚壁部位和薄壁部位,所述厚壁部位内设有镂空腔,所述镂空腔内设有支撑结构,所述厚壁部位位于镂空腔上侧的位置与交接的薄壁部位厚度一致。

9.优选的,所述支撑结构为密集的蜂窝状结构。

10.优选的,所述支撑结构与铸件蜡模为一体结构。

11.优选的,所述镂空腔靠近薄壁部位的侧壁到薄壁部位的外侧壁之间的距离与薄壁部位的厚度一致。

12.优选的,所述镂空腔的截面形状与厚壁部位的截面形状一致,使得厚壁部位位于镂空腔上侧的部位厚度一致。

13.与传统技术相比,本发明产生的有益效果是:本发明通过在3d打印蜡模结构的厚壁部位设置镂空腔,保证了蜡模收缩的一致性,保证了蜡模的尺寸精度,同时在镂空腔内设置的支撑结构,保证了蜡模的整体强度。

附图说明

14.图1为本发明的原蜡模结构示意图;

15.图2为本发明的部分原蜡模结构变形位置示意图;

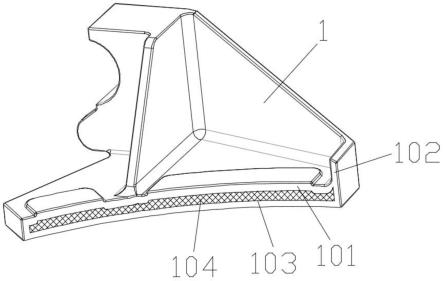

16.图3为本发明改进后的蜡模结构示意图。

17.图中:1、铸件蜡模;101、厚壁部位;102、薄壁部位;103、镂空腔;104、支撑结构;105、变形部位。

具体实施方式

18.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

19.本例中提供了一种壁厚不均匀铸件的蜡模3d打印工艺,包括如下步骤:

20.步骤一,根据铸件蜡模设计尺寸绘制铸件三维模型,并精确计算铸件三维模型的尺寸,确定厚壁部位和薄壁部位;

21.步骤二,把铸件三维模型的厚壁部位内部进行镂空处理并在镂空腔内绘制填充支撑结构;

22.步骤三,把步骤二中的铸件三维模型通过蜡模3d打印机整体打印,得到镂空处理的铸件蜡模。

23.如图3所示,所述铸件蜡模1包括有两个交接的厚壁部位101和薄壁部位102,所述厚壁部位101处沿着厚壁部位101的长度方向设有镂空腔103,所述镂空腔103内设有支撑结构104,所述厚壁部位101位于镂空腔103上侧的位置与交接的薄壁部位102厚度一致,所述支撑结构104为密集的蜂窝状结构,所述支撑结构104与镂空腔103内壁固定连接,蜡模打印完成后不用去除,保留在蜡模内部,保证了蜡模的整体强度,所述镂空腔103靠近薄壁部位102的侧壁到薄壁部位102的外侧壁之间的距离与薄壁部位102的厚度一致,所述镂空腔103的截面形状与厚壁部位101的截面形状一致,使得厚壁部位101位于镂空腔103上侧的部位厚度一致,使得蜡模的整体部位收缩一致,避免蜡模收缩不一致导致变形。

24.其工作原理为:根据铸件蜡模尺寸在三维软件上绘制铸件三维模型,并计算出铸件各个部位的尺寸,确定三维模型的厚壁部位和薄壁部位,并对厚壁部位内部进行镂空处理,使得厚壁部位分为上部和下部两部分与薄壁相接,并且上、下部的壁厚与薄壁部分的壁厚一致,然后在镂空腔内绘制支撑结构,该支撑结构采用密集的蜂窝状结构,然后对处理后的铸件三维模型通过3d打印机进行蜡模打印,从下到上逐层一体化打印,最终得到镂空处理后的铸件蜡模。

25.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

技术特征:

1.一种壁厚不均匀铸件的蜡模3d打印工艺,其特征在于:包括如下步骤:步骤一,根据铸件蜡模设计尺寸绘制铸件三维模型,并精确计算铸件三维模型的尺寸,确定厚壁部位和薄壁部位;步骤二,把铸件三维模型的厚壁部位内部进行镂空处理并在镂空腔内绘制填充支撑结构;步骤三,把步骤二中的铸件三维模型通过蜡模3d打印机整体打印,得到镂空处理的铸件蜡模。2.根据权利要求1所述的一种壁厚不均匀铸件的蜡模3d打印工艺,其特征在于:所述步骤三中的所述铸件蜡模包括有两个交接的厚壁部位和薄壁部位,所述厚壁部位内设有镂空腔,所述镂空腔内设有支撑结构,所述厚壁部位位于镂空腔上侧的位置与交接的薄壁部位厚度一致。3.根据权利要求2所述的一种壁厚不均匀铸件的蜡模3d打印工艺,其特征在于:所述支撑结构为密集的蜂窝状结构。4.根据权利要求2所述的一种壁厚不均匀铸件的蜡模3d打印工艺,其特征在于:所述支撑结构与铸件蜡模为一体结构。5.根据权利要求2所述的一种壁厚不均匀铸件的蜡模3d打印工艺,其特征在于:所述镂空腔靠近薄壁部位的侧壁到薄壁部位的外侧壁之间的距离与薄壁部位的厚度一致。6.根据权利要求2所述的一种壁厚不均匀铸件的蜡模3d打印工艺,其特征在于:所述镂空腔的截面形状与厚壁部位的截面形状一致,使得厚壁部位位于镂空腔上侧的部位厚度一致。

技术总结

本发明公开了一种壁厚不均匀铸件的蜡模3D打印工艺,包括如下步骤:根据铸件蜡模设计尺寸绘制铸件三维模型,并精确计算铸件三维模型的尺寸,确定厚壁部位和薄壁部位;把铸件三维模型的厚壁部位内部进行镂空处理并在镂空腔内绘制填充支撑结构;把铸件三维模型通过蜡模3D打印机整体打印,得到镂空处理的铸件蜡模;本发明通过在3D打印蜡模结构的厚壁部位设置镂空槽,保证了蜡模收缩的一致性,保证了蜡模的尺寸精度,同时在镂空槽内设置的支撑结构,保证了蜡模的整体强度。保证了蜡模的整体强度。保证了蜡模的整体强度。

技术研发人员:刘维 韩灏 苏娟 金慧 李瑞 杜应流

受保护的技术使用者:安徽应流航源动力科技有限公司

技术研发日:2022.04.14

技术公布日:2022/8/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。