1.本实用新型属于石油化工技术领域,具体涉及一种减压转油线管道导向支架。

背景技术:

2.常减压蒸馏装置作为原油加工的第一道工序和源头,是每个炼厂都会配套的装置。其中减压蒸馏单元是将常压渣油经过减压炉加热升温后,注入减压分馏塔,在塔顶抽真空系统的作用下,深拔常压渣油中轻组分的一种生产过程。减压蒸馏装置中从减压炉到减压分馏塔之间的管道被称为减压转油线,转油线管道又分为高速段和低速段两部分。其中减压转油线管道低速段以操作温度高,管道口径大等特点,成为减压装置的设计关键。因减压分馏塔本身进料温度较高,分馏塔塔体受热膨胀后会有向上的热位移;又因为转油线低速段本身温度也较高,管道要产生很大的轴向热胀;同时因转油线低速段直径很大,刮风时还要承受较大的风荷载。基于以上几点原因,减压转油线低速段在做好承重支架的同时,还要考虑管道的稳定性,即需要增加合适的导向支架来稳固管道。如果转油线低速段支架设置不当,可能会造管道振动,管系失稳等问题,严重时还会出现安全生产事故。因此如何做好转油线管道的导向支架,使低速段转油线运行更平稳,避免事故的发生,成为设计时要解决的重要问题。

技术实现要素:

3.为解决现有技术问题,本实用新型提出一种减压转油线管道导向支架,能在管道受轴向膨胀和风载荷的影响下稳定的支撑转油线管道。

4.本实用新型的目的及解决其技术问题是采用以下技术方案来实现。依据本实用新型提出的一种减压转油线管道导向支架,包括承重鞍式支座、侧鞍式支座、弹簧支座以及滚轮组件,其中,承重鞍式支座固定安装在转油线管道的底部,转油线管道的两侧对称设有所述侧鞍式支座,侧鞍式支座位于转油线管道的中心轴线高度处;弹簧支座固定在管架梁上,滚轮组件安装在弹簧支座的顶板上,承重鞍式支座设置在滚轮组件上;每个侧鞍式支座的外侧均设有导向挡板,处于转油线管道同一侧的侧鞍式支座与导向挡板之间具有间隙;安装时,承重鞍式支座向转油线管道轴向热胀的反方向偏装设置。

5.进一步的,滚轮组件包括固定在顶板上的滚轮支架以及转动装配于滚轮支架上的多个滚轮,且多个滚轮沿转油线管道的轴向排列。

6.进一步的,承重鞍式支座、侧鞍式支座均焊接固定在转油线管道的外侧。

7.进一步的,承重鞍式支座与滚轮之间的滚动摩擦系数≤0.1。

8.进一步的,导向挡板的顶部与侧鞍式支座的设置高度相当,或者,导向挡板的顶部高于侧鞍式支座的顶部。

9.进一步的,导向挡板固定在管架梁上。

10.进一步的,单侧的导向挡板包括立设在管架梁上的两根工字钢立柱以及水平焊接在两根工字钢立柱之间的加强筋。

11.本实用新型为常减压装置中减压转油线低速段管道设计一个导向支架,该导向支架具有结构简单、易于操作、运行稳定等特点,可使减压转油线管道运行更平稳,有效防止转油线管道在工作时因热胀和风荷载造成的管道偏离,同时可防止或减轻转油线管道振动,增加了企业生产时的安全性。

12.上述说明仅是本实用新型技术方案的概述,为了能更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

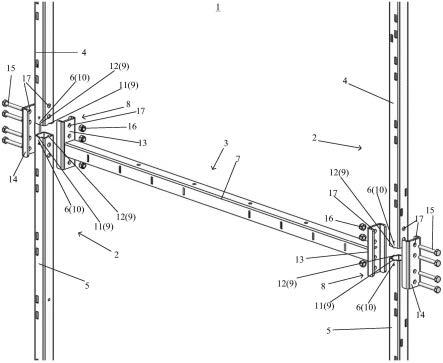

13.图1是本实用新型一种减压转油线管道导向支架的主视结构示意图。

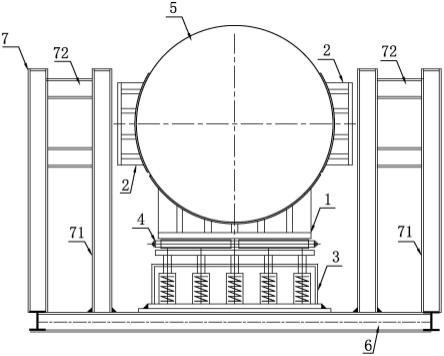

14.图2是本实用新型一种减压转油线管道导向支架的侧视结构示意图。

具体实施方式

15.以下结合附图及较佳实施例作进一步的详细说明。

16.如图1至图2,一种减压转油线管道导向支架,包括承重鞍式支座1、侧鞍式支座2、弹簧支座3以及滚轮组件4,其中,承重鞍式支座1设置在转油线管道5的底部,用于支撑转油线管道5;转油线管道5的两侧对称设置有所述侧鞍式支座2,侧鞍式支座2位于转油线管道5的中心轴线高度处;弹簧支座3安装在管架梁6上,滚轮组件4安装在弹簧支座3的顶板31上,所述滚轮组件4包括固定在顶板31上的滚轮支架41以及转动装配于滚轮支架41上的多个滚轮42,且多个滚轮42沿转油线管道5的轴向排列;转油线管道5通过滚轮组件设置在弹簧支座上,弹簧支座可以平衡工作态时减压分馏塔产生的向上热位移。本实施例中,所述承重鞍式支座1、侧鞍式支座2均与转油线管道5为焊接固定,承重鞍式支座1可在弹簧支座3上方借助滚轮组件4实现轴向自由滑动,承重鞍式支座与滚轮之间的滚动摩擦系数≤0.1。

17.每个侧鞍式支座2的外侧均设有导向挡板7,导向挡板可以承受转油线管道热态时的水平力及风荷载。本实施例中,所述导向挡板7的高度应与侧鞍式支座2的设置高度相当,或略高于侧鞍式支座2顶部,以满足转油线管道5因热膨胀导致向上位移时,所述侧鞍式支座2仍能与导向挡板7在转油线管道的水平径向方向上挡止配合;同一侧的侧鞍式支座2与导向挡板7之间具有间隙8,间隙8的大小应满足导向支架处转油线管道的水平径向位移要求。导向挡板7焊接固定在管架梁6上,单侧导向挡板7包括立设在管架梁6上的两根工字钢立柱71以及水平焊接在两根工字钢立柱71之间的加强筋72,加强筋72也应为与工字钢立柱71同规格的工字钢,用以承担转油线管道的水平推力。

18.以公称直径dn1800的减压转油线低速段管道为例,根据转油线管道应力分析计算结果,在减压转油线管道上选取合适的导向支架位置,导向支架的设置位置应位于易操作和检修。为了吸收转油线管道自身的热胀,防止承重鞍式支座在极端工况时发生脱落以及弹簧支座无法稳定支撑承重鞍式支座及转油线管道,承重鞍式支座1安装时,应向转油线管道轴向热胀的反方向提前偏装设置,作为工作态时预留位移量,用以抵消工作态时转油线管道本身热胀产生的轴向热位移。具体如图2,为冷态时承重鞍式支座1的焊接固定位置,弹簧支座3已经焊接固定在管架梁6上,承重鞍式支座1向右偏移距离d进行与管道的焊接(承重鞍式支座的中心线处于弹簧支座的中心线右侧方向d处),轴向热胀后,转油线管道5及承

重鞍式支座1一同向左位移,使承重鞍式支座1恰好位移至弹簧支座3正上方,此时弹簧支座3能对转油线管道及承重鞍式支座进行稳定的支撑,弹簧支座、承重鞍式支座的规格选取应能承受转油线管道充水时的管道荷载。

19.以上所述,仅是本实用新型的较佳实施例而已,未详述之处为现有技术,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

技术特征:

1.一种减压转油线管道导向支架,其特征在于:包括承重鞍式支座、侧鞍式支座、弹簧支座以及滚轮组件,其中,承重鞍式支座固定安装在转油线管道的底部,转油线管道的两侧对称设有所述侧鞍式支座,侧鞍式支座位于转油线管道的中心轴线高度处;弹簧支座固定在管架梁上,滚轮组件安装在弹簧支座的顶板上,承重鞍式支座设置在滚轮组件上;每个侧鞍式支座的外侧均设有导向挡板,处于转油线管道同一侧的侧鞍式支座与导向挡板之间具有间隙;安装时,承重鞍式支座向转油线管道轴向热胀的反方向偏装设置。2.根据权利要求1所述的一种减压转油线管道导向支架,其特征在于:滚轮组件包括固定在顶板上的滚轮支架以及转动装配于滚轮支架上的多个滚轮,且多个滚轮沿转油线管道的轴向排列。3.根据权利要求1所述的一种减压转油线管道导向支架,其特征在于:承重鞍式支座、侧鞍式支座均焊接固定在转油线管道的外侧。4.根据权利要求1所述的一种减压转油线管道导向支架,其特征在于:承重鞍式支座与滚轮之间的滚动摩擦系数≤0.1。5.根据权利要求1所述的一种减压转油线管道导向支架,其特征在于:导向挡板的顶部与侧鞍式支座的设置高度相当,或者,导向挡板的顶部高于侧鞍式支座的顶部。6.根据权利要求1所述的一种减压转油线管道导向支架,其特征在于:导向挡板固定在管架梁上。7.根据权利要求6所述的一种减压转油线管道导向支架,其特征在于:单侧的导向挡板包括立设在管架梁上的两根工字钢立柱以及水平焊接在两根工字钢立柱之间的加强筋。

技术总结

本实用新型涉及一种减压转油线管道导向支架,包括承重鞍式支座、侧鞍式支座、弹簧支座以及滚轮组件,其中,承重鞍式支座固定安装在转油线管道的底部,转油线管道的两侧对称设有所述侧鞍式支座,侧鞍式支座位于转油线管道的中心轴线高度处;弹簧支座固定在管架梁上,滚轮组件安装在弹簧支座的顶板上,承重鞍式支座设置在滚轮组件上;每个侧鞍式支座的外侧均设有导向挡板,侧鞍式支座与导向挡板之间具有间隙;安装时,承重鞍式支座向转油线管道轴向热胀的反方向偏装设置。本实用新型具有结构简单,可使减压转油线管道运行更平稳,有效防止转油线管道在工作时因热胀和风荷载造成的管道偏离,同时可防止或减轻转油线管道振动。同时可防止或减轻转油线管道振动。同时可防止或减轻转油线管道振动。

技术研发人员:胡玉耀 赵小曼 陈亚南 聂世超 李文博

受保护的技术使用者:洛阳瑞泽石化工程有限公司

技术研发日:2022.04.22

技术公布日:2022/8/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。