1.本实用新型涉及汽车零部件的技术领域,具体涉及一种前后腔不等径双管路制动主缸总成。

背景技术:

2.制动主缸也称液压制动总泵,是行车制动系统的动力源。制动力来自驾驶人施加在制动踏板上的踏板力和发动机进气歧管的真空度(真空助力),其中真空度是主缸的主要动力源。主缸的主要作用是将驾驶人施加在制动踏板上的机械力和真空助力器的力转变成制动油压,并将具有一定压力的制动液经过制动管路送到各个车轮的制动轮缸(分泵),再由车轮制动器转变为车轮制动力。

3.传统制动主缸上的多个油杯是单独安装在制动主缸的缸体上的,油杯之间没有连接,油杯的位置有时会安装错误,需要工人进行调整,耗费大量时间,因此一种前后腔不等径双管路制动主缸总成来解决上述问题。

技术实现要素:

4.本实用新型的目的在于提供一种前后腔不等径双管路制动主缸总成,以克服现有技术中的上述缺陷。

5.一种前后腔不等径双管路制动主缸总成,包括缸体、前活塞总成及后活塞总成,所述前活塞总成与后活塞总成相连接并位于缸体中,所述缸体的顶部设有油杯总成,所述缸体在前活塞总成与后活塞总成的侧面分别设有前出油口及后出油口,所述缸体包括前供液缸及后供液缸,前供液缸与后供液缸连接为一体且后供液缸的内缸径大于前供液缸的内缸径,后供液缸的开口处设有孔用挡圈一。

6.优选的,所述前活塞总成包括前弹簧座、前活塞及前弹簧,所述前弹簧座设于所述前活塞的左端,所述前弹簧套设于前弹簧座左侧的凸杆上,前活塞的左端及右端分别套设有前主皮圈及前副皮圈。

7.优选的,所述后活塞总成包括后弹簧座、后弹簧及后活塞,所述后弹簧座设于前供液缸中并与前活塞连接,后弹簧座通过连接钉与后供液缸中的后活塞连接,后活塞的左端同轴设置有弹簧连接座,所述后弹簧套设于后弹簧座和连接钉上且其右端与弹簧连接座焊接,后活塞的左端及右端套分别设有后主皮圈和o型圈。

8.优选的,所述油杯总成包括小油杯及大油杯,所述小油杯与大油杯连为一体,小油杯的顶部设有小油杯盖,小油杯与小油杯盖之间设有小油杯密封圈,小油杯通过底部的小油嘴设于缸体上的前进油座中,小油嘴与前进油座之间设有前密封圈,前供液缸上设有与小油嘴连通的供液孔一,前供液缸在供液孔一的左侧设有前补偿孔,大油杯的顶部设有大油杯盖,大油杯与大油杯盖之间设有大油杯密封圈,大油杯通过底部的大油嘴设于缸体上的后进油座中,大油嘴与后进油座之间设有后密封圈,后进油座的高度高于前进油座的高度,所述后进油座中设有单向阀总成,后供液缸上设有与单向阀总成连通的供液孔二,后供

液缸在供液孔二的左侧设有后补偿孔。

9.优选的,所述单向阀总成包括阀座、阀杆及阀芯,所述后进油座壁嵌有孔用挡圈二,孔用挡圈二套设于阀座上,阀座中设有阀杆,阀杆与阀座之间设有阀皮圈,所述阀芯设于阀杆中,阀芯上套设有阀芯弹簧。

10.优选的,所述前出油口及后出油口上均设有塞头。

11.本实用新型具有如下优点:

12.1、本实用新型在使用时,小油杯与大油杯连为一体,有利于整体的稳定性和安装方便性,且用于安装大油杯的后进油座的高度高于用于安装小油杯的前进油座的高度,此种防呆设置可以避免工人安装错误对油杯进行再次调整。

13.2、当制动主缸在工作时,会通过推杆推动后活塞总成在缸体中向左移动,并使前活塞总成一起向前运动,前活塞左侧的前制动腔首先建立高压,高压油由前出油口输出至前轮制动轮缸,随着后活塞继续移动,后活塞左侧的后制动腔也迅速建立高压,高压油由后出油口输出至后轮制动轮缸,在移动过程中前活塞总成上的前弹簧和后活塞总成上的后弹簧会被压缩,由于后制动腔排量较大,故后供液缸的内缸径设计大于前供液缸的内缸径;当前弹簧和后弹簧复位时,前活塞左侧的前制动腔建立低压,后活塞左侧的后制动腔也迅速建立低压,制动油则从前轮制动轮缸和后轮制动轮缸流至缸体中,缸体上设置的前补偿孔及后补偿孔可以增减缸体中的油量来使系统可靠的工作。

附图说明

14.图1为本实用新型整体的结构示意图。

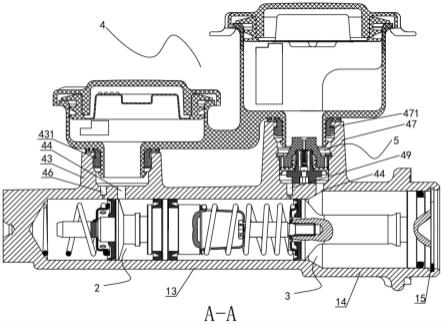

15.图2为图1中沿a-a方向的剖视图。

16.图3为图1中沿b-b方向的剖视图。

17.图4为图1中沿c-c方向的剖视图。

18.图5为本实用新型前活塞总成的结构示意图。

19.图6为本实用新型后活塞总成的结构示意图。

20.图7为本实用新型油杯总成的结构示意图。

21.图8为本实用新型单向阀总成的结构示意图。

22.其中:1、缸体,11、前出油口,12、后出油口,13、前供液缸,14、后供液缸,15、孔用挡圈一,16、塞头,2、前活塞总成,21、前弹簧座,22、前活塞,23、前弹簧,24、前主皮圈,25、前副皮圈,3、后活塞总成,31、后弹簧座,32、连接钉,33、后活塞,34、弹簧连接座,35、后弹簧,36、后主皮圈,37、o型圈,4、油杯总成,41、小油杯,411、小油杯盖,412、小油杯密封圈,413、小油嘴,42、大油杯,421、大油杯盖,422、大油杯密封圈,423、大油嘴,43、前进油座,431、前密封圈,44、供液孔一,46、前补偿孔,47、后进油座,471、后密封圈,48、供液孔二,49、后补偿孔,5、单向阀总成,51、孔用挡圈二,52、阀座,53、阀杆,54、阀皮圈,55、阀芯,56、阀芯弹簧。

具体实施方式

23.下面对照附图,通过对实施例的描述,对本实用新型具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解。

24.如图1-8所示,本实用新型提供了一种前后腔不等径双管路制动主缸总成,包括缸体1、前活塞总成2及后活塞总成3,所述前活塞总成2与后活塞总成3相连接并位于缸体1中,所述缸体1的顶部设有油杯总成4,所述缸体1在前活塞总成2与后活塞总成3的侧面分别设有前出油口11及后出油口12,前出油口11及后出油口12上均设有塞头16,当前出油口11及后出油口12不使用时,可以加设塞头16,避免灰尘进入缸体1中,所述缸体1包括前供液缸13及后供液缸14,前供液缸13与后供液缸14连接为一体且后供液缸14的内缸径大于前供液缸13的内缸径,后供液缸14的开口处设有孔用挡圈一15。

25.需要注意的是,所述前活塞总成2包括前弹簧座21、前活塞22及前弹簧23,所述前弹簧座21设于所述前活塞22的左端,所述前弹簧23套设于前弹簧座21左侧的凸杆上,前活塞22的左端及右端分别套设有前主皮圈24及前副皮圈25。

26.此外,所述后活塞总成3包括后弹簧座31、后弹簧35及后活塞33,所述后弹簧座31设于前供液缸13中并与前活塞22连接,后弹簧座31通过连接钉32与后供液缸14中的后活塞33连接,后活塞33的左端同轴设置有弹簧连接座34,所述后弹簧35套设于后弹簧座31和连接钉32上且其右端与弹簧连接座34焊接,后活塞33的左端及右端套分别设有后主皮圈36和o型圈37。

27.另外,所述油杯总成4包括小油杯41及大油杯42,所述小油杯41与大油杯42连为一体,小油杯41的顶部设有小油杯盖411,小油杯41与小油杯盖411之间设有小油杯密封圈412,小油杯41通过底部的小油嘴413设于缸体1上的前进油座43中,小油嘴413与前进油座43之间设有前密封圈431,前供液缸13上设有与小油嘴413连通的供液孔一44,前供液缸13在供液孔一44的左侧设有前补偿孔46,大油杯42的顶部设有大油杯盖421,大油杯42与大油杯盖421之间设有大油杯密封圈422,大油杯42通过底部的大油嘴423设于缸体1上的后进油座47中,大油嘴423与后进油座47之间设有后密封圈471,后进油座47的高度高于前进油座43的高度,所述后进油座47中设有单向阀总成5,后供液缸14上设有与单向阀总成5连通的供液孔二48,后供液缸14在供液孔二48的左侧设有后补偿孔49,设置的前补偿孔46及后补偿孔49可以增减缸体中的油量来使系统可靠的工作。

28.值得注意的是,所述单向阀总成5包括阀座52、阀杆53及阀芯55,所述后进油座47壁嵌有孔用挡圈二51,孔用挡圈二51套设于阀座52上,阀座52中设有阀杆53,阀杆53与阀座52之间设有阀皮圈54,所述阀芯55设于阀杆53中,阀芯55上套设有阀芯弹簧56。

29.具体实施方式及原理:

30.本实用新型在实际应用时,当制动主缸在工作时,会通过推杆推动后活塞总成2在缸体1中向左移动,并使前活塞总成2一起向前运动,前活塞22左侧的前制动腔首先建立高压,高压油由前出油口11输出至前轮制动轮缸,随着后活塞33继续移动,后活塞33左侧的后制动腔也迅速建立高压,高压油由后出油口12输出至后轮制动轮缸,在移动过程中前活塞总成2上的前弹簧22和后活塞总成3上的后弹簧35会被压缩,由于后制动腔排量较大,故后供液缸的内缸径设计大于前供液缸的内缸径;当前弹簧23和后弹簧35复位时,前活塞22左侧的前制动腔建立低压,后活塞33左侧的后制动腔也迅速建立低压,制动油则从前轮制动轮缸和后轮制动轮缸流至缸体1中,缸体1上设置的前补偿孔46及后补偿孔49可以增减缸体1中的油量来使系统可靠的工作。

31.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受

上述方式的限制,只要采用了本实用新型的构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型构思和技术方案直接应用于其它场合的,均在本实用新型保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。