1.本实用新型涉及脚轮镶件装配技术领域,特别是一种螺母自动上料机构。

背景技术:

2.脚轮作为工业活动中不可或缺的零部件,在运输物体时发挥着重要作用。螺母作为脚轮的镶件之一,多通过注塑设备将其镶嵌在脚轮镶件上,实际加工方式是采用半自动化,需人工方式将螺母排列在注塑设备的前模板上,该方式效率低、成本高,而且存在安全隐患。

技术实现要素:

3.为了克服现有技术的不足,本实用新型提供一种结构合理、设计巧妙的螺母自动上料机构。

4.本实用新型解决其技术问题所采用的技术方案是:

5.螺母自动上料机构,包括机架、设置在机架上的振动盘、螺母整料器、以及机器人,所述螺母整料器包括安装架、设置在安装架上的料道、以及具有若干排料工位的螺母排料工装,所述螺母排料工装中的排料工位可移动并依次承接料道来实现螺母的排料,所述机器人能够夹取螺母排料工装上的螺母。

6.优选地,所述螺母排料工装包括具有缺口以承接料道的定位块、设置在定位块内的变位平台、及驱动变位平台移动的变位驱动,所述排料工位设置在变位平台上。

7.优选地,所述变位驱动用于驱动所述变位平台旋转变位。

8.优选地,所述排料工位的数量为三个,且均匀分布在变位平台上。

9.优选地,所述安装架上设有连接料道末端的隔离板、连接隔离板的隔离驱动,所述料道能够在隔离驱动的驱动下与定位块的缺口错位以分离螺母。

10.优选地,所述隔离板和安装架之间设有辅助隔离板移动的导轨和滑块。

11.优选地,所述机器人包括机械臂、设置在机械臂一侧的螺母夹取工装、以及设置在机械臂另一侧的成品取出工装。

12.优选地,所述螺母夹取工装包括套筒、若干设置在套筒内的夹块、以及连接夹块的夹取气缸,所述夹取气缸能够驱动夹块张开并将螺母固定在夹块与套筒之间。

13.优选地,所述夹块的外侧壁内凹形成有定位槽。

14.本实用新型的有益效果是:本实用新型通过振动盘、螺母整料器和机器人的相互配合完成螺母的自动化上料。在实际作业中,振动盘将螺母振动至料道,螺母排料工装中的排料工位移动并依次承接料道,实现螺母的排料,机器人夹取排料完成的螺母,实现自动上料。上述方案实现了螺母的自动上料,不但自动化程度高,提高了作业效率,极大程度降低了单位时间内人力、物力的浪费,同时也保障了作业人员的安全。

附图说明

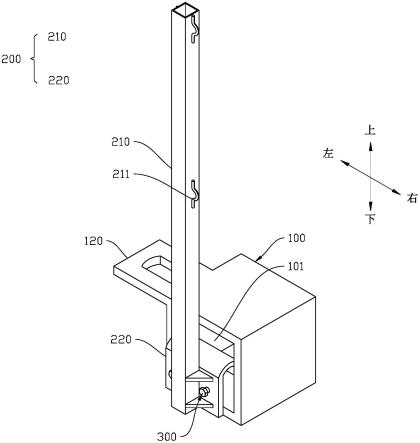

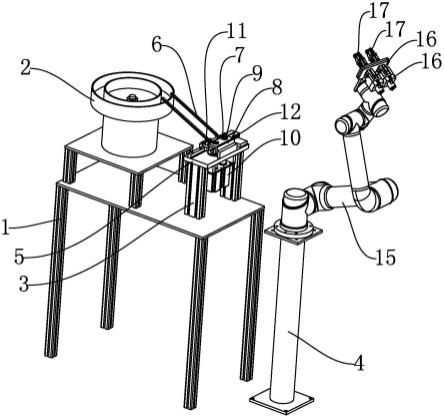

15.图1是本实用新型的结构示意图;

16.图2是螺母整料器的结构示意图之一;

17.图3是螺母整料器的结构示意图之二;

18.图4是螺母夹取工装的结构示意图。

具体实施方式

19.下面结合附图和实施例对本实用新型的技术方案进行详述。

20.如图1-4所示,螺母自动上料机构,包括机架1、设置在机架1上的振动盘2、螺母整料器3、以及机器人4,所述螺母整料器3包括安装架5、设置在安装架5上的料道6、以及具有若干排料工位7的螺母排料工装,所述螺母排料工装中的排料工位7可移动并依次承接料道6来实现螺母的排料,所述机器人4能够夹取螺母排料工装上的螺母。

21.本实用新型通过振动盘2、螺母整料器3和机器人4的相互配合完成螺母的自动化上料。在实际作业中,振动盘2将螺母振动至料道6,螺母排料工装中的排料工位7移动并依次承接料道6,实现螺母的排料,机器人4夹取排料完成的螺母,实现自动上料。

22.上述方案实现了螺母的自动上料,不但自动化程度高,提高了作业效率,极大程度降低了单位时间内人力、物力的浪费,同时也保障了作业人员的安全。

23.所述螺母排料工装包括具有缺口以承接料道6的定位块8、设置在定位块8内的变位平台9、及驱动变位平台9移动的变位驱动10,所述排料工位7设置在变位平台9上。

24.其中,所述变位驱动10用于驱动所述变位平台9旋转变位。当然,所述变位平台9也可以采用平移变位的方式,在此不做限制。

25.在本实施例中,所述排料工位7的数量为三个,且均匀分布在变位平台9上。

26.进一步地,所述安装架5上设有连接料道6末端的隔离板11、连接隔离板11的隔离驱动12,所述料道6能够在隔离驱动12的驱动下与定位块8的缺口错位以分离螺母。

27.振动盘2中的螺母经料道6进入变位平台9的排料工位7,变位驱动10带动变位平台9旋转预设角度,第二个排料工位7对应缺口,螺母入料至第二个排料工位7,随后,变位驱动10带动变位平台9继续旋转预设角度,第三个排料工位7对应缺口,螺母继续入料至第三个排料工位7,三个螺母入料完成后,隔离驱动12隔离板11滑动,切割分离物料,待机器人4抓取完成后,变位平台9回位,隔离板11也随后回位,继续下一周期的排料工作。

28.为辅助隔离板11移动,所述隔离板11和安装架5之间设有导轨13和滑块14,导轨13和滑块14其一设置在隔离板11上,另一设置在安装架5上。在本实施例中,所述导轨13设置在安装架5上,滑块14设置在隔离板11上。

29.如图1所示,所述机器人4包括机械臂15、设置在机械臂15一侧的螺母夹取工装16、以及设置在机械臂15另一侧的成品取出工装17。

30.两个螺母夹取工装16和两个成品取出工装17分别相对安装在机器人4的工具法兰上。

31.所述螺母夹取工装16包括套筒18、若干设置在套筒18内的夹块19、以及连接夹块19的夹取气缸20,所述夹取气缸20能够驱动夹块19张开并将螺母固定在夹块19与套筒18之间。工作时,一次从螺母整料器3夹取6个螺母。

32.夹块19的外侧壁内凹形成有定位槽21,实现螺母抓取的精准性和稳定性。

33.所述成品取出工装17为气动夹爪。螺母夹取工装16装入螺母后,成品取出工装17反向运动,气动夹爪夹取已经完成的注塑成品实现下料。

34.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.螺母自动上料机构,其特征在于,包括机架(1)、设置在机架(1)上的振动盘(2)、螺母整料器(3)、以及机器人(4),所述螺母整料器(3)包括安装架(5)、设置在安装架(5)上的料道(6)、以及具有若干排料工位(7)的螺母排料工装,所述螺母排料工装中的排料工位(7)可移动并依次承接料道(6)来实现螺母的排料,所述机器人(4)能够夹取螺母排料工装上的螺母。2.根据权利要求1所述的螺母自动上料机构,其特征在于,所述螺母排料工装包括具有缺口以承接料道(6)的定位块(8)、设置在定位块(8)内的变位平台(9)、及驱动变位平台(9)移动的变位驱动(10),所述排料工位(7)设置在变位平台(9)上。3.根据权利要求2所述的螺母自动上料机构,其特征在于,所述变位驱动(10)用于驱动所述变位平台(9)旋转变位。4.根据权利要求2所述的螺母自动上料机构,其特征在于,所述排料工位(7)的数量为三个,且均匀分布在变位平台(9)上。5.根据权利要求1所述的螺母自动上料机构,其特征在于,所述安装架(5)上设有连接料道(6)末端的隔离板(11)、连接隔离板(11)的隔离驱动(12),所述料道(6)能够在隔离驱动(12)的驱动下与定位块(8)的缺口错位以分离螺母。6.根据权利要求5所述的螺母自动上料机构,其特征在于,所述隔离板(11)和安装架(5)之间设有辅助隔离板(11)移动的导轨(13)和滑块(14)。7.根据权利要求1所述的螺母自动上料机构,其特征在于,所述机器人(4)包括机械臂(15)、设置在机械臂(15)一侧的螺母夹取工装(16)、以及设置在机械臂(15)另一侧的成品取出工装(17)。8.根据权利要求7所述的螺母自动上料机构,其特征在于,所述螺母夹取工装(16)包括套筒(18)、若干设置在套筒(18)内的夹块(19)、以及连接夹块(19)的夹取气缸(20),所述夹取气缸(20)能够驱动夹块(19)张开并将螺母固定在夹块(19)与套筒(18)之间。9.根据权利要求8所述的螺母自动上料机构,其特征在于,所述夹块(19)的外侧壁内凹形成有定位槽(21)。

技术总结

本实用新型公开了螺母自动上料机构,脚轮镶件装配技术领域,包括机架、设置在机架上的振动盘、螺母整料器、以及机器人,所述螺母整料器包括安装架、设置在安装架上的料道、以及具有若干排料工位的螺母排料工装,所述螺母排料工装中的排料工位可移动并依次承接料道来实现螺母的排料,所述机器人能够夹取螺母排料工装上的螺母。上述方案实现了螺母的自动上料,不但自动化程度高,提高了作业效率,极大程度降低了单位时间内人力、物力的浪费,同时也保障了作业人员的安全。障了作业人员的安全。障了作业人员的安全。

技术研发人员:孙永利

受保护的技术使用者:中山市遨博智能科技有限公司

技术研发日:2022.02.22

技术公布日:2022/8/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。