1.本发明涉及钢结构造型构筑物生产技术领域,具体为一种小截面弯扭构件的生产方法。

背景技术:

2.随着现代技术的发展,大多建筑物为了能够给游客展现出一种视觉上的冲击力,越来越多的建筑设计倾向于矩形弯矩的棱角美,因此,造型建筑中的外形支撑的小截面矩形管较多。

3.现有技术中,对于小截面矩形管得制作,制作周期长且制作成本高,申请号cn104259273a的专利公开了一种钢结构工程弯扭构件加工方法,步骤如下:1)制作矩形截面钢构件顶弯装置;2)调整三个限位座的位置;3)将待弯曲的矩形截面钢构件放置在顶弯座和三个限位座之间;4)利用千斤顶对待弯曲的矩形截面钢构件压弯;5)制作钢结构构件扭曲装置;6)调整左支座、中间支座和右支座在导向轨道上的位置;7)将弯曲后的矩形截面钢构件放在左支座、中间支座和右支座上的卡口内并固定。

4.公开的专利中利用千斤顶将矩形截面压弯,制作钢结构构件扭曲装置实现制作截面矩形管件制作的精度提高,但是由于小截面矩形管数量庞大且精确坐标图纸各点重叠,常规坐标点图纸难以区分各棱边具体坐标,且单根弯扭矩制作过程复杂,公开专利无法降低多根弯扭构件的生产步骤,生产效率低和小截面构件坐标点图纸的表达方式等。

技术实现要素:

5.本发明针对现有技术存在的问题,提出了一种小截面弯扭构件的生产方法,能够保证弯扭构件的制作精度,且能够提高弯扭构件的制作效率。

6.本发明解决其技术问题所采用的技术方案是:一种小截面弯扭构件的生产方法,该方法包括如下步骤:步骤l1:制备弯扭构件预加工图和弯扭构件坐标点图;步骤l2:根据所述弯扭构件预加工图对弯扭构件主体进行第一次处理以便得到弯扭构件粗加工构件;步骤l3:根据所述弯扭构件坐标点图搭建弯扭构件胎架;步骤l4:根据所述弯扭构件坐标点图并通过所述弯扭构件胎架对所述弯扭构件粗加工构件进行第二次处理形成弯扭构件。

7.作为优选,所述步骤l1中,制备所述弯扭构件坐标点图和弯扭构件预加工图的具体步骤包括:l11:对所需生产的弯扭构件进行参数确定;l12:根据所述参数对弯扭构件进行建模及处理标记;l13:将l12中的弯扭构件进行图纸打印以形成所述弯扭构件预加工图;l14:将l13中的弯扭构件进行坐标标记并图纸打印以形成所述弯扭构件坐标点

图。作为优选,所述步骤l2中,所述弯扭构件主体形成的具体步骤:l21:根据所需的弯扭构件展开长度,对小截面矩形管切割或对接制作得到小截面矩形管主体;l22:将所述小截面矩形管主体进行安装标记和处理标记以形成所述弯扭构件主体。

8.作为优选,所述步骤l2中,对所述弯扭构件主体的第一次处理具体为,对所述弯扭构件主体处理标记处进行冷弯或热弯预加工处理以得到所述弯扭构件粗加工构件。

9.作为优选,所述步骤l3中,所述弯扭构件胎架的具体过程为:l31:设置胎架支撑底座;l32:在胎架支撑底座上设置至少两排支撑板组;l33:在相邻两支撑板组之间设置支撑杆,所述支撑杆的第一轴向端与第一排支撑板组中的一支撑板连接、第二轴向端与第二排支撑板组中的对应支撑板连接。

10.作为优选,所述步骤l32中,每排所述支撑板组中相邻两支撑板等间隔设置。

11.作为优选,所述步骤l4中,所述弯扭构件粗加工构件的第二次处理具体步骤包括:l41:根据所述弯扭构件坐标点图将弯扭构件粗加工构件放置所述弯扭构件胎架上;l42:根据所述弯扭构件坐标点图对所述弯扭构件在相应位置进行火焰加热;l43:在加热完成后的位置处焊接压力板;l44:重复l42至l43至整个弯扭构件的处理标记处处理完成;l45:将整个弯扭构件在弯扭构件胎架上静置一段时间;l46:最后将弯扭构件的端头标识和构件编号移植于弯扭构件的矩形管内部。

12.所述弯扭构件胎架包括胎架底座,与地面接触连接;至少两排支撑板组,所述支撑板组包括间隔排列设置的多块支撑板,所述支撑板的底部与所述胎架底座连接;支撑杆,设置在相邻两排支撑板组之间,用于支撑弯扭构件,且所述支撑杆的第一轴向端与第一排支撑板组中的一支撑板连接、第二轴向端与第二排支撑板组中的对应支撑板连接。

13.作为优选,每排所述支撑板组中相邻两支撑板之间的板间隔均相同。

14.有益效果第一,本发明制备的弯扭构件预加工图和弯扭构件坐标点图能够降低弯扭构件的加工时间,保证弯扭构件的制作精度,能够提高弯扭构件的制作效率;第二,本发明对小截面矩形管主体进行安装标记和处理标记以形成所述弯扭构件主体,方便操作人员制作过程,能够提高弯扭构件的制作效率;第三,本发明的弯扭构件胎架制作简单,且能够重复利用,由于弯扭构件进行两次加工,能够在保证弯扭构件制作精度下节约制作资源。

附图说明

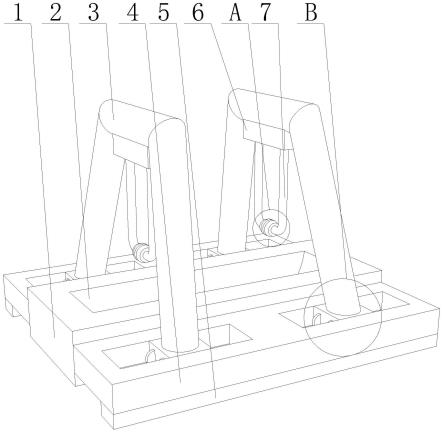

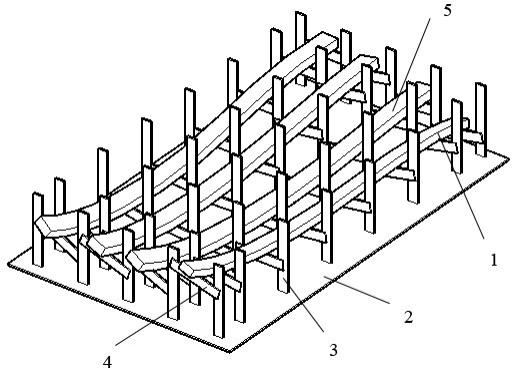

15.图1为本发明弯扭构件胎架与弯扭构件装配示意图;图2为本发明两小截面矩形管主体标记正视图;

图3为本发明两小截面矩形管主体标记后视图。

具体实施方式

16.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

17.实施例1,如图1至图3所示,一种小截面弯扭构件的生产方法,该方法包括如下步骤:步骤l1:制备弯扭构件预加工图和弯扭构件坐标点图;步骤l2:根据所述弯扭构件预加工图对弯扭构件主体进行第一次处理以便得到弯扭构件粗加工构件;步骤l3:根据所述弯扭构件坐标点图搭建弯扭构件胎架;步骤l4:根据所述弯扭构件坐标点图并通过所述弯扭构件胎架对所述弯扭构件粗加工构件进行第二次处理形成弯扭构件1。

18.本实施例中,使用本技术的方法能够实现每根弯扭构件1快速有效的生产,且制备弯扭构件预加工图和弯扭构件坐标点图能够实现对所需弯扭构件的整体把控,能够简化弯扭构件1制作的步骤。

19.所述步骤l1中,制备所述弯扭构件坐标点图和弯扭构件预加工图的具体步骤包括:l11:对所需生产的弯扭构件1进行参数确定;l12:根据所述参数对弯扭构件1进行建模及处理标记;l13:将l12中的弯扭构件1进行图纸打印以形成所述弯扭构件预加工图;l14:将l13中的弯扭构件1进行生产坐标标记并图纸打印以形成所述弯扭构件坐标点图。

20.所述步骤l11中,具体的参数是所需弯扭构件1实际需要多长小截面矩形管,该所述弯扭构件1的生产标记和安装标记都要标记所需长度的小截面矩形管上,其中生产标记具体指在什么位置需要进行弯扭(即位置弯扭标记),弯扭的程度(弯扭程度标记),以及弯扭的方向(弯扭方向的标记);安装标记具体是指,弯扭构件安装方向标识和弯扭构件安装连接标识,将这些参数都标记在弯扭构件1对应的位置上,作为后续处理的标记。对于所述参数的设定根据实际弯扭构件1的需要,提前设定好,然后根据所述弯扭构件1所需的这些参数进行建模。假设需要的弯扭构件1需要20m长的小截面矩形管,为了能够达到精确建模效果,实际小截面矩形管的长度与图纸中小截面矩形管的长度采用1:10在犀牛软件进行建模,因此需要在图纸中画出2000mm长的小截面矩形管,根据已经确定好的参数对所述小截面矩形管进行相应的标识以便得到对应的弯扭构件1。采取犀牛软件建模完成的弯扭构件1进行图纸打印以形成能具有指导加工的深化图纸,即可以得到所述弯扭构件预加工图。

21.由于使用的是小截面矩形管,只进行第一次处理得到的弯扭构件粗加工构件,与所需的弯扭构件1在尺寸上是对不上的,且直接对得到的所述弯扭构件主体进行火焰和外力进行处理,会很容易造成弯扭构件的截面出现变形,因此先需要专业厂家根据所述弯扭构件预加工图对所述弯扭构件主体进行第一次处理,然后再对所述弯扭构件粗加工构件进行第二次处理得到所需的所述弯扭构件1。此时,为了能够提高所述弯扭构件1的制作效率,因此需要对所述弯扭构件粗加工构件进行生产坐标标记。生产坐标标记的具体过程为,首

先确定所述弯扭构件粗加工构件的三维坐标(x轴方向、y轴方向以及z轴方向),其中,x轴以所述弯扭构件1的长度方向,y轴方向以所述弯扭构件1的宽度方向,而z轴是以所述弯扭构件1在竖直方向的弯折深度;然后,为了提高所述弯扭构件1的制作效率,在对所述弯扭构件粗加工构件进行坐标标记时,x轴采用等距标记,具体可为500mm,y轴的间距标记采用所需弯扭构件1在y轴弯折的最大宽度进行,z轴根据每个x轴标记点的弯折程度设定对应的z轴高度;最后,将坐标标记过后的所述弯扭构件粗加工构件进行图纸打印以形成具有指导加工的所述弯扭构件坐标点图。常规坐标点图纸采取单一数字表达构件中某位置尺寸对应的坐标,当弯扭构件截面很小时,弯扭构件图纸中的线条重叠,数字区分不请,难以分辨,因此本技术中所述弯扭构件粗加工构件的四条棱边采用不同字母进行标记区分,即使用a,b,c,d逆时针标记弯扭构件1的四条棱边。

22.为了所述弯扭构件1制作的更精确,因此所述弯扭构件粗加工构件的坐标标记采用棱边字母加上每个坐标的数字共同作为所述弯扭构件粗加工构件的坐标标记,图纸中的线条重叠、坐标点无法区分均不影响构件生产,方便加工操作。本技术中,所述弯扭构件1的生产坐标系与其安装方向顺序一致,因此在对所述弯扭构件1进行标记时,要将每一根所述弯扭构件1按照其x轴、y轴、z轴进行标记断点坐标,x轴方向上的坐标是按照间隔500mm进行标记一个坐标点,所述弯扭构件1的初始位置开始标记为(01),直到所述弯扭构件1的最后一个位置(max),这里x轴的间隔是等距进行划分的。如图2和图3所示,对于每一根所述弯扭构件1都要进行安装方向标识和弯扭构件安装连接的标识,假设一个建筑需要30米的弯扭构件,为了运输方便,将30米的弯扭构件分成17米的第一弯扭构件1-1和13米的第二弯扭构件1-2分别制作,然后制作完成后再通过现场安装成所需要的弯扭构件。为了在现场安装方便,需要对所述第一弯扭构件1-1和所述第二弯扭构件1-2进行安装标记,方便安装。如图中标记,所述第一弯扭构件1-1和所述第二弯扭构件1-2上的坐标点标记在x轴是等间隔的,在现场具体安装时,只需要将所述第一弯扭构件1-1上的amax端头与相邻第二弯扭构件1-2的a01端头对接,此时所述第一弯扭构件1-1与相邻第二弯扭构件1-2对接时棱边字母相等的棱边要对应对接。实际建筑需求可能需要的总弯扭构件会更长,可能会需要多根所述弯扭构件1的对接才能满足,相邻的两根对接方式按照安装方向标识和弯扭构件安装连接标识即可实现现场安装的简洁。当然在制作多根弯扭构件1时,做好序号标记,将对接一起的多根所述弯扭构件1放置在一起,且按照序号进行标记,如图2和图3中对所述第一弯扭构件1-1和所述第二弯扭构件1-2的标记,避免在现场安装时,出现安装错误。

23.所述步骤l2中,所述弯扭构件主体形成的具体步骤:l21:根据所需的弯扭构件展开长度,对小截面矩形管切割或对接制作得到小截面矩形管主体;l22:将所述小截面矩形管主体进行安装标记和处理标记以形成所述弯扭构件主体。

24.本实施例中,步骤l21中,假设制作的第一弯扭构件1-1的展开长度需要17m,此时,会将市面现有的小截面矩形管进行切割或者对接焊接以便得到同等长度的小截面矩形管主体;步骤l22中,对小截面矩形管主体进行安装标记主要是为了在现场安装方便。

25.所述步骤l2中,对所述弯扭构件主体的第一次处理具体为,对所述弯扭构件主体处理标记处进行冷弯或热弯预加工处理以得到所述弯扭构件粗加工构件。本实施例中,对

于弯折程度很小的所述弯扭构件主体直接使用火焰和外力调整容易出现所述弯扭构件主体的小截面矩形管弯曲,因此需要专业厂家根据弯扭构件预加工图采用弧形机械单向或多向冷弯进行弯折操操作,能够得到所述弯扭构件粗加工构件。对于一些弯折弧度较大的所述弯扭构件主体,需要使用冷弯弧形顶弯机对所述弯扭构件主体按照图纸进行加工,能够得到与所述弯扭构件预加工图对应的所述弯扭构件粗加工构件,弯扭构件粗加工构件在其四个方向拱起的弦长以及高度与所述弯扭构件预加工图中一致。

26.所述步骤l3中,将弯扭构件胎架按照所述弯扭构件坐标点图搭建而成,方便弯扭构件1的形成,搭建弯扭构件胎架具体过程为,l31:设置胎架支撑底座2,所述胎架支撑底座2可根据所需弯扭构件1的大小进行调整;l32:在胎架支撑底座2上设置至少两排支撑板组;l33:在相邻两支撑板组之间设置支撑杆4,所述支撑杆4的第一轴向端与第一排支撑板组中的一支撑板3连接、第二轴向端与第二排支撑板组中的对应支撑板3连接。所述两排支撑板组能够搭建一根弯扭构件1,可将多根弯扭构件1所需的胎架合并,两相邻的两所述支撑板组可共用,以便提高所述弯扭构件胎架的重复利用率,降低弯扭构件1的制作效率。对于同一个建筑所需的不同根弯扭构件1进行标注,然后搭建与所需弯扭构件1对应的胎架即可。例如图1所示,弯扭构件1和弯扭构件5可以是同一个建筑所需制作的弯扭构件,只需要根据对应的弯扭构件的竖直方向的弯折程度调整所述支撑杆4距离所述胎架支撑底座2的高度即可。在现场组装时,按照安装标识进行安装即可。

27.所述步骤l32中,每排所述支撑板组中相邻两支撑板等间隔设置,实现所述弯扭构件胎架的重复利用,只需要根据所述弯扭构件坐标点图控制所述支撑杆4到所述胎架支撑底座的距离(即z轴的坐标)用来对所述弯扭构件粗加工构件进行限位方便弯扭构件1的形成。

28.所述步骤l4中,所述弯扭构件粗加工构件的第二次处理具体步骤包括:l41:根据所述弯扭构件坐标点图将弯扭构件粗加工构件放置所述弯扭构件胎架上;l42:根据所述弯扭构件坐标点图对所述弯扭构件在相应位置进行火焰加热;l43:在加热完成后的位置处焊接压力板;l44:重复l42至l43至整个弯扭构件1的处理标记处处理完成;l45:将整个弯扭构件在弯扭构件胎架上静置一段时间;l46:最后将弯扭构件的端头标识和构件编号移植于弯扭构件1的矩形管内部。

29.本实施例中,根据所述弯扭构件坐标点图并通过所述弯扭构件胎架将所述弯扭构件粗加工构件加工形成弯扭构件1,采用火焰对弯扭构件粗加工构件需要处理标记处进行加热,然后通过葫芦拉锁等外力工具将加热的弯扭构件粗加工构件与胎架上标识的坐标重合,在胎架上将弯扭构件粗加工构件上方点焊一块板进行固定,通过局部加热卸掉弯扭构件粗加工构件的矩形管内部应力,使其制作能够得到高精度的所述弯扭构件1。第一步,将同一根弯扭构件1所需要的弯扭构件粗加工构件都按照其端口的数字按照从小到大摆放在所述弯扭构件胎架上。第二步,再根据所述弯扭构件坐标点图对所述弯扭构件粗加工构件在处理标记处进行火焰加热形成初步弯扭构件,加热完成后,在所述初步弯扭构件上端焊接压力板,能够使所述初步弯扭构件加热部分通过所述压力板内部去热,能够达到所述弯扭构件坐标点图对该所述弯扭构件要求的弯扭程度。第三步,重复所述步骤l42至l43至整

个所述初步弯扭构件1按照所述弯扭构件坐标点图处理完成即可。第四步,将整个弯扭构件1在弯扭构件胎架上静置一段时间,一般是六到七个小时,使其能够成型,得到一根完整的弯扭构件1。第五步,由于在制作过程,为了方便操作人员查看,本技术使用油性笔直接在小截面矩形管的外壁上进行标注,但是当一整跟所述弯扭构件1制成后,需要将每根弯扭构件1的端头标识以及每根弯扭构件1的编号移植于弯扭构件1的矩形管内部,方便在使用时查找,避免弯扭构件的端头标识和构件编号标记被磨损,影响所述弯扭构件1的使用。由于工程需要,可能部分所述第二弯扭构件段弯折180度,但是与其相邻的另一根所述第二弯扭构件段仍然能够在误差范围内实现焊接连接。

30.本技术中,可以将多根弯扭构件1的所述弯扭构件胎架合并在一起,因此可以将多根弯扭构件1按照所述弯扭构件预加工图和弯扭构件坐标点图同时进行加工,只要在加工及运输过程中,建筑所需的同一弯扭构件进行分段成多根所述弯扭构件1,然后将这些所述弯扭构件1运到施工现场进行拼接即可,只是在制作时,需要对这多根所述弯扭构件1进行分类标记,且做如图2和图3标记,防止安装错误,造成经济损失。本技术中,可以将对每根弯扭构件1与其对应的胎架标上大写数字,防止加工出现误差。

31.实施例2,一种弯扭构件胎架,实施例1中的所述弯扭构件1的生产方法中,所述弯扭构件胎架包括胎架底座2,与地面接触连接;至少两排支撑板组,所述支撑板组包括间隔排列设置的多块支撑板3,所述支撑板3的底部与所述胎架底座2连接;支撑杆4,设置在相邻两排支撑板组之间,用于支撑弯扭构件1,且所述支撑杆4的第一轴向端与第一排支撑板组中的一支撑板3连接、第二轴向端与第二排支撑板组中的对应支撑板3连接。

32.本实施例中,制作的所述弯扭构件胎架能够重复利用,减少所述弯扭构件1的制作过程。所述胎架底座2与地面接触,可通过螺钉与地面连接,避免在安装所述第三弯扭构件段时,安装不牢靠。两排所述支撑板组能够固定一根弯扭构件1,如果将多根弯扭构件1的胎架放置在一起设置,能够简化多根弯扭构件1的胎架搭设。所述支撑杆距所述胎架底座2的距离都是不同的,都是根据所述弯扭构件坐标点图设置的,对于弯扭构件1弯折过大的地方,需要所述支撑杆4距离所述胎架底座2的距离要大。

33.为了能够降低所述弯扭构件胎架的搭建过程,每排所述支撑板组中相邻两支撑板3之间的板间隔均相同,且相邻两排支撑板组中对应的所述支撑板3之间的距离按照所需所述弯扭构件1的最大宽度设置,这样对于不同根的弯扭构件1就不用将所述支撑板3拆掉,只需要根据所述弯扭构件坐标点图设置不同高度的所述支撑杆4,能够最大化的利用所述弯扭构件胎架制造不同弯扭程度的弯扭构件1。

34.上面所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。