1.本发明涉及能源采集技术领域,尤其涉及一种发电复合织物的制法及其应用。

背景技术:

2.近年来,随着计算机技术以及柔性电子技术的飞速发展,智能可穿戴电子呈现出了爆炸式的增长趋势,这些智能品具有可穿戴、尺寸小、质量轻、时尚感强等特性,被广泛应用于医疗健康监测、行为动作检测及辅助运动、智能家居、教育教学等领域。智能可穿戴设备均需要能源供应来维持其工作状态。锂电池相对来说体积较小且较为环保,微型可穿戴设备多数采用锂电池进行供电,锂电池的续航能力较为有限,一旦电池用完或者忘记携带替换的电池,设备将处于无法工作状态。除此之外,锂电池对所处的工作环境有严格的要求,温度条件将影响电池的安全、性能以及寿命,这些问题限制了智能可穿戴设备的应用。

3.亟需研发一种能源采集方式来实现当电池耗尽且无替换电池的情况下为可穿戴电子设备进行持续性供电,当处于极端环境中锂电池无法工作时为可穿戴电子设备进行持续性供电。人体是一个巨大的能量库,拥有丰富的生物化学能、生物热能和生物机械能,对于一个69公斤的成年人来说,人体通过呼吸、加热、血液输送、手臂运动、手指运动和步行产生的能量可以达到100w以上。因此如果将人体1%的能量转换为电能为电子设备供电就能够解决电池耗尽且无可替换电池时的供电问题。服装作为人类的第二层皮肤,已被广泛用于保暖和信息传递。附加及内置技术赋予了服装多种功能,使人类能够感知周围环境。相对于薄膜基柔性器件,服装具有高孔隙率、大比表面积、优异的透气性和穿着舒适性等优势。故如果能利用衣服将人类的日常行为动作所产生的机械能转化为电子服装所需要的电能,便可解决电子服装持续供电的问题。

4.中国专利申请cn105742474a涉及一种柔性的碳纳米管-聚苯胺热电器件的制备方法,包括:将碳纳米管和十二烷基苯磺酸钠加入到hcl溶液中,超声,细胞粉碎,然后加入苯胺,超声,冰浴条件下搅拌,得到碳纳米管-苯胺分散液,滴加过硫酸铵的hcl溶液,反应后得到碳纳米管-聚苯胺分散液;将织物放入氢氧化钠溶液中加热,然后放入60~90℃水中搅拌,取出,烘干,加入到碳纳米管-聚苯胺分散液中,超声,烘干,重复织物浸渍、烘干的步骤;将烘干得到的涤纶切成矩形长条,交替固定在柔性基底上,用导电纤维将矩形条进行并联。但热电材料利用环境中存在的温度梯度,将热能转换为电能,但是该器件脆性较大,渗透率较低,并且对温差梯度要求较大,而人体以及生活环境中温度梯度普遍偏低,故该种类型的自供能器件的效率较低,因此也不能在可穿戴电子器件的能量供给上发挥重要作用。

5.中国专利申请cn112226867a公开了一种利用静电纺丝技术和磁控溅射技术制备超柔软的压电pvdf纱线的方法,首先将pvdf溶解于dmf中,配置一定浓度的纺丝溶液;其次利用静电纺丝技术将pvdf包覆在导电纱线表面,制备导电纱线-pvdf压电膜;最后利用磁控溅射技术将导电金属膜溅射在导电纱线-pvdf压电膜表面,制备压电pvdf纱线。

6.中国专利申请cn109104117a公开了一种可穿戴织物纳米发电机及其制备方法,设计了具有压电摩擦、交错摩擦发电功能的基于纳米纤维包芯纱结构的可穿戴纳米发电机,

以镀铜棉纱线作为导电电极,分别以聚偏氟乙(pvdf)、尼龙66纳米纤维作为两种摩擦材料,利用共轭静电纺纳米纤维的成纱工艺,得到分别包覆pvdf、尼龙66的两种纳米纤维包芯纱,利用机织的方法将包芯纱线交织形成纳米纤维织物,获得可穿戴织物纳米发电机。

7.中国专利申请cn109750403a公开了一种基于摩擦纳米发电机的发电布料、可穿戴装置、传感器。其中,该发电布料包括:第一摩擦线,第二摩擦线,以及弹性轴线,该第一摩擦线和第二摩擦线沿着弹性轴线编织起来;其中,该发电布料的第一摩擦线和第二摩擦线接触的部分具有不同的摩擦电极序;该弹性轴线进行弹性拉伸,第一摩擦线与第二摩擦线相互分离;弹性轴线实现弹性恢复,带动第一摩擦线与第二摩擦线相互接触。

8.虽然压电材料和摩擦电材料可以有效收集人体运动时产生的机械能,然而,这两种材料虽然具有较高的输出电压,但是由于内阻偏高,会造成较大的能量损失。与此同时,它们在工作时必须要有按压等外界接触才能将机械能转换为电能,故容易引起材料损耗。因此,需要制备一种新的自发电装置,在满足发电的同时,还需要满足:没有相互接触也能产生电流,来减少材料的消耗。

9.中国专利申请cn111076805a公开一种基于折叠薄膜的全柔性电磁式振动传感器,包括柔性线圈,绝缘层、柔性环形磁薄膜,柔性圆形磁振子和弹性基底,柔性线圈位于两层柔性环形磁薄膜中间的空心处,且柔性线圈的上下表面均为绝缘层;柔性圆形磁振子位于柔性线圈中间的空心处,厚度小于两层柔性环形磁薄膜的总厚度,且上下表面分别与固定在传感器底部和顶部的弹性基底连接构成惯性振子。但该器件属于薄膜态,薄膜式可洗涤性能,抗拉伸性能较差,可穿戴性能差。

10.虽然压电材料和摩擦电材料可以有效收集人体运动时产生的机械能,然而,这两种材料虽然具有较高的输出电压,但是由于内阻偏高,会造成较大的能量损失。与此同时,它们在工作时必须要有按压等外界接触才能将机械能转换为电能,故容易引起材料损耗。因此,需要制备一种新的自发电装置,在满足发电的同时,还需要满足:没有相互接触也能产生电流,来减少材料的消耗。

11.中国专利申请cn111076805a公开一种基于折叠薄膜的全柔性电磁式振动传感器,包括柔性线圈,绝缘层、柔性环形磁薄膜,柔性圆形磁振子和弹性基底,柔性线圈位于两层柔性环形磁薄膜中间的空心处,且柔性线圈的上下表面均为绝缘层;柔性圆形磁振子位于柔性线圈中间的空心处,厚度小于两层柔性环形磁薄膜的总厚度,且上下表面分别与固定在传感器底部和顶部的弹性基底连接构成惯性振子。但该器件属于薄膜态,薄膜式可洗涤性能,抗拉伸性能较差,可穿戴性能差。

技术实现要素:

12.鉴于上述问题,本发明提供了一种面向人体机械能量采集的可穿戴发电复合纤维及织物,能够在人体运动时将人体机械能转化为电能为电子设备供电。所述复合纤维通过湿法纺丝或双螺杆挤出法进行制备,所得到的复合纤维的金属微纳颗粒的掺杂浓度高,并且将所得到的复合纤维编织成织物,具有优异的可穿戴性能(透气、透湿、耐水洗、耐磨、抗拉伸、标准的机械测试等)、良好的耐用性和可重复性。同时具有极端环境适应性,例如人体汗液、酸性、碱性以及高低温等极端环境。

13.本发明具体技术方案如下:

14.1.一种制备复合纤维的方法,其包括下述步骤:

15.将金属微纳颗粒和聚合物基底材料进行复合得到复合材料;

16.将所述复合材料通过湿法纺丝或双螺杆挤出得到复合纤维。

17.2.根据项1所述的方法,其中,所述金属微纳颗粒为金属磁性微纳颗粒、金属化合物磁性微纳颗粒和/或金属合金磁性微纳颗粒;

18.优选的,所述金属磁性微纳颗粒选自下述中的一种或两种以上:铁磁性粒子、钴磁性粒子和镍磁性粒子;

19.优选的,所述金属化合物磁性微纳颗粒选自下述中的一种或两种以上:氧化铁磁性粒子(γ-fe2o3、fe3o4)、二氧化铬磁性粒子(cro2)、氮化铁磁性粒子(fe6n2)、锶铁氧体磁性粒子(srfe

12o19

)、钡铁氧体磁性粒子(bafe

12o19

)和钴-氧化铁磁性粒子(co-fe2o3和co-fe3o4);

20.优选的,所述金属合金磁性微纳颗粒选自下述中的一种或两种以上:钕铁硼磁性粒子(nd2fe

14

b)、铁钴镍磁性粒子(feconi)、铁钴钒磁性粒子(fecov)、钕镍钴磁性粒子(ndnico)、钐钴磁性粒子(smco5和sm2co

17

)和铝镍钴磁性粒子(alnico)。

21.3.根据项1或2所述的方法,其中,所述金属微纳颗粒的粒径范围为0.005-250μm,优选为0.005-5μm。

22.4.根据项1-3中任一项所述的方法,其中,所述聚合物基底材料为热塑性聚合物,优选为选自聚甲基丙烯酸甲酯(pmma)、掺杂有氟化聚合物的pmma复合材料(f-pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺树脂(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚氨酯(pu)、苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物(sebs)、丙烯腈-丁二烯-苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚中的一种或两种以上的聚合物。

23.5.根据项1-4中任一项所述的方法,其中,以在复合材料中所占的质量百分比计,所述金属微纳颗粒为0.1-90%,优选为80%-90%。

24.6.根据项1-5中任一项所述的方法,其中,在得到复合材料的步骤中,将金属微纳颗粒和聚合物基底材料进行化学溶解和/或物理共混得到,优选的,所述化学溶解为将金属微纳颗粒和聚合物基底材料放入溶剂中进行溶解,然后除去所述溶剂得到所述复合材料,优选的,所述溶剂选自二甲基乙酰胺、氯仿、乙醚、丙酮、n,n-二甲基甲酰胺、乙二醇、丙二醇、乙醇、异丙醇、乙酸乙酯、环己烷和二甲苯中的一种或两种以上。

25.7.根据项1-6中任一项所述的方法,其中,所述双螺杆主机转速为100-6000r/min。

26.8.根据项1-7中任一项所述的方法,其中,在制备复合材料的步骤中,在使用双螺杆挤出之后,在得到复合材料之前还包括收卷的步骤,优选的,收卷速度为100-6000r/min。

27.9.一种复合纤维,其通过项1-8中任一项所述的方法制备得到。

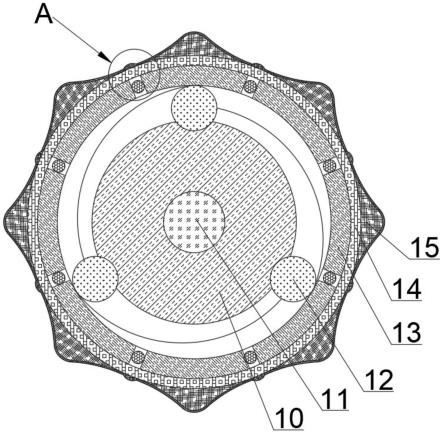

28.10.一种复合纤维,其包含金属微纳颗粒和基材,所述金属微纳颗粒分散到所述基材内,其中,以在复合纤维中所占的质量百分计,所述金属微纳颗粒为0.1-90%,优选为80-90%。

29.11.根据项9或10所述的复合纤维,其中,所述复合纤维的直径为20-500μm,优选为

20-100μm。

30.12.根据项9-11中任一项所述的复合纤维,其中,所述复合纤维的断裂应力为0.1-100.0mpa,优选的,所述复合纤维的断裂应变为101-800%。

31.13.根据项9-12中任一项所述的复合纤维,其中,所述复合纤维中单根纤维充磁后单点剩磁为0.1-16mt;

32.优选的,所述复合纤维中单根纤维横截面选自如下一种:圆形、圆环形、三角形、三角环形、矩形、矩形环形、多边形环形和不规则形状。

33.14.根据项9-13中任一项所述的复合纤维,其中,所述金属微纳颗粒为金属磁性微纳颗粒、金属化合物磁性微纳颗粒和/或金属合金磁性微纳颗粒;

34.优选的,所述金属磁性微纳颗粒选自下述中的一种或两种以上:铁磁性粒子、钴磁性粒子和镍磁性粒子;

35.优选的,所述金属化合物磁性微纳颗粒选自下述中的一种或两种以上:氧化铁磁性粒子(γ-fe2o3、fe3o4)、二氧化铬磁性粒子(cro2)、氮化铁磁性粒子(fe6n2)、锶铁氧体磁性粒子(srfe

12o19

)、钡铁氧体磁性粒子(bafe

12o19

)和钴-氧化铁磁性粒子(co-fe2o3和co-fe3o4);

36.优选的,所述金属合金磁性微纳颗粒选自下述中的一种或两种以上:钕铁硼磁性粒子(nd2fe

14

b)、铁钴镍磁性粒子(feconi)、铁钴钒磁性粒子(fecov)、钕镍钴磁性粒子(ndnico)、钐钴磁性粒子(smco5和sm2co

17

)和铝镍钴磁性粒子(alnico)。

37.15.根据项9-14中任一项所述的复合纤维,其中,所述基材为热塑性聚合物,优选为选自聚甲基丙烯酸甲酯(pmma)、掺杂有氟化聚合物的pmma复合材料(f-pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺树脂(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚氨酯(pu)、苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物(sebs)、丙烯腈-丁二烯-苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚中的一种或两种以上的聚合物,进一步优选为苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物(sebs)。

38.16.一种复合织物,其中,所述复合织物通过将项9-15中任一项所述的复合纤维编织得到;优选的,所述复合纤维由棉线包覆;

39.优选的,所述复合织物为平纹织物、斜纹织物、缎纹织物或3d间隔织物结构;

40.优选的,所述复合织物为多色复合织物;

41.优选的,通过将权利要求9-15中任一项所述的复合纤维进行颜色化接着进行编织得到。

42.17.一种发电织物,其中,所述发电织物包括项16的复合织物、导电线圈和服装,所述复合织物和导电线圈分别设置在服装上,优选设置在服装的相对位置上,利用人体运动时的相互作用进行发电。

43.所述发电织物通过人体运动时的相互作用,例如手臂的摆动或者两腿的交替运动可实现发电,从而实现将人体的机械能转换为电能为电子设备进行供电。在人体运动时,输出电压为:0.1-30v,输出电流为:0.1-100ma,输出功率为0.1-3w。

44.18.根据项17所述的发电织物,其中,所述导电线圈选自碳纤维、碳纳米管、mxene、铜、铝、银、金、不锈钢丝、镍和镉的硫化物、碘化物或氧化物、聚乙炔、聚苯胺、聚吡咯和聚噻吩中的一种或两种以上。

45.19.根据项17或18所述的发电织物,其中,所述发电织物充磁后表磁为0.1-35mt。

46.发明的效果

47.本发明所得到的复合纤维以及使用复合纤维所制备得到的织物具有优异的可穿戴性能(透气、透湿、耐水洗、耐磨、抗拉伸、标准的机械测试等)、良好的耐用性和可重复性。

48.可以根据实际的场景需求以及时尚性的需求调整复合织物的颜色来适应不同应用场景,满足不同的应用需求。

49.所述复合纤维及其织物的制备过程简单,可进行大批量生产。

50.所述的复合纤维及其织物具有极好的稳定性,可适应极端环境。

51.本发明使用所述的复合织物所制备得到的发电织物,可连续输出电压、电流,实现服装的发电能力,从而为各领域电子设备供电。

具体实施方式

52.下面对本发明做以详细说明。虽然显示了本发明的具体实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

53.需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本发明的较佳实施方式,然而所述描述乃以说明书的一般原则为目的,并非用以限定本发明的范围。本发明的保护范围当视所附权利要求所界定者为准。

54.本发明提供了一种制备复合纤维的方法,其包括下述步骤:

55.将金属微纳颗粒和聚合物基底材料进行复合得到复合材料;

56.将所述复合材料通过湿法纺丝或双螺杆挤出得到复合纤维。

57.在一个实施方案中,所述复合材料为复合材料颗粒、复合材料薄膜或复合材料粉末。

58.在一个实施方案中,所述金属微纳颗粒为金属磁性微纳颗粒、金属化合物磁性微纳颗粒和/或金属合金磁性微纳颗粒;

59.优选的,所述金属磁性微纳颗粒选自下述中的一种或两种以上:铁磁性粒子、钴磁性粒子和镍磁性粒子;

60.优选的,所述金属化合物磁性微纳颗粒选自下述中的一种或两种以上:氧化铁磁性粒子(γ-fe2o3、fe3o4)、二氧化铬磁性粒子(cro2)、氮化铁磁性粒子(fe6n2)、锶铁氧体磁性粒子(srfe

12o19

)、钡铁氧体磁性粒子(bafe

12o19

)和钴-氧化铁磁性粒子(co-fe2o3和co-fe3o4);

61.优选的,所述金属合金磁性微纳颗粒选自下述中的一种或两种以上:钕铁硼磁性

粒子(nd2fe

14

b)、铁钴镍磁性粒子(feconi)、铁钴钒磁性粒子(fecov)、钕镍钴磁性粒子(ndnico)、钐钴磁性粒子(smco5和sm2co

17

)和铝镍钴磁性粒子(alnico)。

62.在一个实施方案中,所述金属微纳颗粒的粒径范围为0.005-250μm,优选为0.005-5μm。

63.使用上述所述的所述金属微纳颗粒的粒径范围,能够使所得到的纤维直径更细,便于编织,所得到的发电织物更贴近普通织物。

64.例如,所述金属微纳颗粒的粒径可以为0.05μm、0.1μm、0.5μm、1μm、2μm、3μm、4μm、5μm、10μm、50μm、100μm、150μm、200μm、250μm等。

65.使用这种颗粒与聚合物基底材料混合时,能够混合得更加均匀,制备所得的纤维更细,目前实现的纤维直径最细为20μm,能够使纤维具有优良的弹性和柔性,而所得到的纤维的弹性好,使用纤维所制备得到的织物的可拉伸性能就好,所得到的纤维的柔性好,织物的柔性就好,可穿戴性能好。

66.在一个实施方案中,所述聚合物基底材料为热塑性聚合物,优选为选自聚甲基丙烯酸甲酯(pmma)、掺杂有氟化聚合物的pmma复合材料(f-pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺树脂(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚氨酯(pu)、苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物(sebs)、丙烯腈-丁二烯-苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚中的一种或两种以上的聚合物。

67.其中,聚甲基丙烯酸甲酯(pmma)具有高透明度,低价格,易于机械加工等优点,是经常使用的玻璃替代材料。

68.苯乙烯二甲基丙烯酸甲酯共聚物(smma)是一种聚丙烯酸树脂共聚物。

69.环烯烃共聚物(coc)是一种由环烯烃聚合而成的高附加值的热塑性工程塑料,由于其具有高透明性、低电介常数、优良的耐热性、耐化学性、熔体流动性、阻隔性及尺寸稳定性等,被广泛地应用于制造各种光学、信息、电器、医用材料。

70.环烯烃聚合物(cop)是用于医学用光学部件和高端药品包装材料,其原料特点为:高透明、低双折射率、低吸水、高刚性、高耐热、水蒸气气密性好,复合fda标准。

71.聚碳酸酯(pc)是分子链中含有碳酸酯基的高分子聚合物,根据酯基的结构可分为脂肪族、芳香族、脂肪族-芳香族等多种类型。

72.聚亚苯基砜树脂(ppsu)是一种无定形的热性塑料,具有高度透明性、高水解稳定性。

73.聚醚砜树脂(pes)树脂是综合性能优异的热塑性高分子材料。它具有优良的耐热性能、物理机械性能、绝缘性能等,特别是具有可以在高温下连续使用和在温度急剧变化的环境中仍能保持性能稳定等突出优点。

74.通常是非晶态聚合物,与聚砜相比,聚醚砜有更好的熔融加工性和较低的熔体粘度,成型收缩率小(仅为0.6%左右),尺寸稳定性好。

75.聚醚酰亚胺(pei)是无定形聚醚酰亚胺所制造的超级工程塑料,具有最佳之耐高温及尺寸稳定性,以及抗化学性、阻燃、电气性、高强度、高刚性等等,可广泛应用耐高温端

子,ic底座、照明设备、fpcb(软性线路板)、液体输送设备、飞机内部零件、医疗设备和家用电器等。

76.聚苯乙烯(ps)是指由苯乙烯单体经自由基加聚反应合成的聚合物。它是一种无色透明的热塑性塑料,具有高于100℃的玻璃转化温度,因此经常被用来制作各种需要承受开水的温度的一次性容器,以及一次性泡沫饭盒等。

77.聚丙烯(pp)是一种性能优良的热塑性合成树脂,为无色半透明的热塑性轻质通用塑料。具有耐化学性、耐热性、电绝缘性、高强度机械性能和良好的高耐磨加工性能等。

[0078]“含氟树脂”为分子结构中含有氟原子的一类热塑性树脂。具有优异的耐高低温性能、介电性能、化学稳定性、耐候性、不燃性、不粘性和低的摩擦系数等特性,聚偏氟乙烯就是其中的一种。

[0079]

聚偏氟乙烯(pvdf)主要指偏氟乙烯均聚物或者偏氟乙烯与其它少量含氟乙烯基单体的共聚物,它兼具含氟树脂和通用树脂的特性,除具有良好的耐化学腐蚀性、耐高温性、耐氧化性、耐候性、耐射线辐射性能外,还具有压电性、介电性、热点性等特殊性能。

[0080]

聚酰胺树脂(pa)是分子中具有-conh结构的缩聚型高分子化合物,它通常由二元酸和二元胺经缩聚而得。聚酰胺树脂最突出的优点为软化点的范围特别窄,而不象其它热塑性树脂那样,有一个逐渐固化或软化的过程,当温度稍低于熔点时就引起急速地固化。

[0081]

聚乙烯(pe)是乙烯经聚合制得的一种热塑性树脂。在工业上,也包括乙烯与少量α-烯烃的共聚物。聚乙烯无臭,无毒,手感似蜡,具有优良的耐低温性能(最低使用温度可达-100℃~-70℃),化学稳定性好,能耐大多数酸碱的侵蚀(不耐具有氧化性质的酸)。

[0082]

聚对苯二甲酸乙二醇酯(pet)又俗称涤纶树脂。它是对苯二甲酸与乙二醇的缩聚物,属结晶型饱和聚酯,为乳白色或浅黄色、高度结晶的聚合物,表面平滑有光泽。耐蠕变、抗疲劳性、耐摩擦性好,磨耗小而硬度高问,具有热塑性塑料中最大的韧性;电绝缘性能好,受温度影响小。

[0083]

丙烯腈树脂(pan)主要单体是丙烯腈,它提供良好的气体阻挡层、耐化学药品性和保气、保味性能。这种树脂具有中等强度的拉伸强度,当用橡胶改性或定向后具有良好的抗冲性,并且可以通过挤塑、注塑成型和热成型等手段进行加工。

[0084]

聚乙烯醇(pva)是一种用途广泛的水溶性高分子聚合物,其性能介于塑料和橡胶之间。

[0085]

聚氯乙烯(pvc)是氯乙烯经加成聚合反应得到的高分子材料。

[0086]

聚氨酯(pu)是分子结构中含有氨基甲酸酯基团(-nh-coo-)的聚合物,所述聚氨酯包含热塑性聚氨酯,优选为热塑性聚氨酯弹性体。

[0087]

聚苯乙烯-聚丁二烯-聚苯乙烯三嵌段共聚物为sebs。

[0088]

丙烯腈-丁二烯-苯乙烯共聚物(abs)是一种强度高、韧性好、易于加工成型的热塑型高分子材料。

[0089]

聚乙二醇(peg)也称聚环氧乙烷,是指环氧乙烷的聚合物。

[0090]

聚对苯二甲酸丙二酯(ptt),这种材料兼有涤纶和锦纶的特点。

[0091]

在一个实施方案中,以在复合材料中所占的质量百分比计,所述金属微纳颗粒为0.1-90%,优选为80-90%。

[0092]

例如,以在复合材料中所占的质量百分比计,所述金属微纳颗粒可以为0.1%、

5%、10%、20%、30%、50%、70%、75%、80%、85%、90%等。

[0093]

在一个实施方案中,在得到复合材料的步骤中,将金属微纳颗粒和聚合物基底材料通过化学溶解混合和/或物理共混步骤进行均匀复合得到,优选的,化学溶解混合将金属微纳颗粒和聚合物基底材料放入溶剂中进行溶解,然后除去所述溶剂得到所述复合材料,优选的,所述溶剂选自二甲基乙酰胺、氯仿、乙醚、丙酮、二甲基甲酰胺、乙二醇、丙二醇、乙醇、异丙醇、乙酸乙酯、环己烷和二甲苯中的一种或两种以上。

[0094]

对于去除溶剂的方法,本发明不作任何限制,本领域技术人员可以根据需要进行确认,例如使用真空干燥法除去溶剂,优选的,真空干燥的温度为80℃,干燥时间为24h。

[0095]

其中,二甲基乙酰胺(dmac)是一种非质子高极性溶剂,有微氨气味,溶解力很强,能与水、芳香族化合物、酯、酮、醇、醚、苯和三氯甲烷等任意混溶,且能使化合物分子活化,广泛用作溶剂及催化剂。

[0096]

二甲基甲酰胺(dmf)是一种无色透明液体,能和水及大部分有机溶剂互溶,是化学反应的常用溶剂。

[0097]

对于物理共混方法,本发明不作任何限制,例如将金属微纳颗粒和聚合物基底材料使用双螺杆挤出进行混合。

[0098]

在一个实施方案中,所述双螺杆主机转速为100-6000r/min,所述双螺杆的挤出温度为210℃。

[0099]

在一个实施方案中,在制备复合材料的步骤中,在使用双螺杆挤出之后,在得到复合材料之前还包括收卷的步骤,优选的,收卷速度为100-6000r/min。

[0100]

本发明所述的方法使用两次共混,第一次是溶液共混,第二次是使用双螺杆高速旋转共混,使得所得到的复合纤维中金属微纳颗粒的掺杂浓度最高可以达到90%,并且所得到的复合纤维具有较好的应变性能。

[0101]

此外,本发明使用双螺杆挤出实现共混,由于双螺旋挤出机具有高扭矩,高转速,转速可达3000r/min,物料在制备中受到的剪切力比较均匀,在加工sebs、tpu等黏度较大的弹性体时,随着剪切力的增加,黏度下降较大,与磁性粒子的黏度更接近,更能有效融合,达到好的共混效果。

[0102]

在一个实施方案中,所述湿法纺丝是将聚合物基底材料和金属微纳颗粒溶解在有机溶剂中形成纺丝液,接着进行纺丝得到复合纤维;优选地,将纺丝液通过注射泵挤出进入到凝固浴中通过溶剂与凝固剂进行交换得到复合纤维;进一步优选的,将通过在凝固浴中由于溶剂和凝固剂的交换所得到的混合溶液凝固,并进行拉伸得到复合纤维。

[0103]

在一个实施方案中,所述湿法纺丝是通过将金属微纳颗粒和聚合物基底材料溶解在有机溶剂中形成纺丝液,然后通过设置好参数的步进电机将其从注射泵中挤出进入凝固浴中,在凝固浴中由于溶剂与凝固剂进行交换,使得挤出的聚合物混合溶液迅速凝固,在另一边设置拉伸牵引装置,随着注射泵的挤出以及拉伸装置的牵引即可获得丝径较细的聚合物纤维

[0104]

本发明所述的方法在制备过程中加料容易,可无限制加料,适用于粘度很高或很低的物料,如sebs、tpu、pps聚苯硫醚等。

[0105]

本发明所述的方法对于所加物料的形状无要求,可以是带状料、糊状料、粉料等。

[0106]

本发明所述的方法通过调整螺杆长度可以缩短物料在双螺杆挤出机中的停留时

fe3o4);

[0126]

优选的,所述金属合金磁性微纳颗粒选自下述中的一种或两种以上:钕铁硼磁性粒子(nd2fe

14

b)、铁钴镍磁性粒子(feconi)、铁钴钒磁性粒子(fecov)、钕镍钴磁性粒子(ndnico)、钐钴磁性粒子(smco5和sm2co

17

)和铝镍钴磁性粒子(alnico)。

[0127]

在一个实施方案中,所述基材为热塑性聚合物,优选为选自聚甲基丙烯酸甲酯(pmma)、掺杂有氟化聚合物的pmma复合材料(f-pmma)、苯乙烯二甲基丙烯酸甲酯共聚物(smma)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚碳酸酯(pc)、聚亚苯基砜树脂(ppsu)、聚醚砜树脂(pes)、聚乙烯亚胺(pei)、聚苯乙烯(ps)、聚酰胺树脂(pa)、聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二酯(pet)、聚丙烯腈(pan)、聚乙烯醇(pva)、聚氯乙烯(pvc)、聚氨酯(pu)、苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物(sebs)、丙烯腈-丁二烯-苯乙烯共聚物(abs)、聚偏氟乙烯(pvdf)、聚乙二醇(peg)、聚对苯二甲酸丙二酯(ptt)和聚醚中的一种或两种以上的聚合物,进一步优选为苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物(sebs)。

[0128]

本发明所述的复合纤维的剩磁较高,具有较好的磁性性能,也具有较好的应变性能。

[0129]

可以将本发明所得到的复合纤维制备成各种颜色的复合纤维,例如使用现有工业生产流程中化学方法或者物理方法实现纤维的多种颜色化,从而适应于不同的应用场景,例如使用白、灰、黑、黄、红、蓝、浅蓝、深蓝、绿、青、紫等各种颜色的棉纱进行包覆,然后将包覆纱使用剑杆织机通过经纬编织的方式进行编织,得到磁性复合织物。

[0130]

所述工业生产流程中化学方法包括:浸染,卷染,轧染,隐色体染色法,悬浮体轧染法,隐色酸染色法中的一种或多种,从而实现复合纤维的颜色多样化。

[0131]

所述工业生产流程中物理方法包括:利用现有包覆机、包捻机、编绳机中的一种或多种工业化设备与纺织行业常用的面料结合实现复合纤维的颜色多样化。

[0132]

所述工业生产流程中物理方法中纺织行业常用的纱线包括:棉纱、涤纶、氨纶、锦纶、腈纶中的一种或多种。

[0133]

本发明提供了一种复合织物,所述织物通过将上述所述的复合纤维进行编织得到,优选的,所述复合纤维由棉纱包覆,例如使用白、灰、黑、黄、红、蓝、浅蓝、深蓝、绿、青、紫等各种颜色的棉纱进行包覆;

[0134]

优选的,所述复合织物为平纹织物、斜纹织物、缎纹织物或3d间隔织物结构。

[0135]

所述编织是使用现有工业纺织的方法,所述复合织物的组织结构可以为平纹组织、斜纹组织、缎纹组织、变化组织、联合组织或复杂组织等中的一种或多种。

[0136]

本发明提供了一种发电织物,所述发电织物包括上述所述的复合织物、导电线圈和服装,所述复合织物和导电线圈分别设置在服装上,优选设置在服装的相对位置上,利用人体运动时的相互作用进行发电。

[0137]

所述导电线圈选自碳纤维、碳纳米管、mxene、铜(裸铜,也称为红铜或黄铜,锡镀铜,镀银铜)、铝、银、金、不锈钢丝、镍和镉的硫化物、碘化物或氧化物、聚乙炔、聚苯胺、聚吡咯、聚噻吩等高分子导电材料直接纺丝制成的有机导电纤维中的一种或多种,其具体制备方法是将碳纤维、碳纳米管、mxene、铜(裸铜,也称为红铜或黄铜,锡镀铜,镀银铜)、铝、银、金、不锈钢丝、镍和镉的硫化物、碘化物或氧化物、聚乙炔、聚苯胺、聚吡咯、聚噻吩等高分子导电材料的一种或多种使用白、灰、黑、黄、红、蓝、浅蓝、深蓝、绿、青、紫等各种颜色的棉线

进行包覆

[0138]

在一个实施方案中,所述发电织物充磁后表磁为0.1-35mt。

[0139]

例如,所述发电织物充磁后表磁可以为0.1mt、1mt、5mt、10mt、15mt、20mt、25mt、30mt、35mt等。

[0140]

所述发电织物充磁后表磁越高,表明磁性能越强,发电能力也就越强。

[0141]

其中,mxene是一类二维无机化合物,由几个原子层厚度的过渡金属碳化物、氮化物或碳氮化物构成,其从形态上看,就像是金属氧化物中间被压扁的水凝胶,它导电性能很强,完全可以替代电线中的铜和铝,这样一来离子移动时阻力会小很多。

[0142]

所述复合织物和导电线圈固定在服装上,例如固定在服装手臂内侧或者两腿之间,通过手臂的摆动或者两腿的交替运动可实现服装的发电,从而实现将人体的机械能转换为设备供电的电能,可以应用于不同领域,从而实现为不同领域的电子设备供电。

[0143]

实施例

[0144]

本发明对试验中所用到的材料以及试验方法进行一般性和/或具体的描述,在下面的实施例中,如果无其他特别的说明,%表示wt%,即重量百分数。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

[0145]

实施例1-1复合纤维的制备

[0146]

(1)取干燥的10g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入90g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0147]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0148]

实施例1-2复合纤维的制备

[0149]

(1)取干燥的10g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入90g四氧化三铁(fe3o4),通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到四氧化三铁(fe3o4)掺杂浓度为90wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0150]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合纤维,纤维横截面为圆形,其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0151]

实施例1-3复合纤维的制备

[0152]

(1)取干燥的10g热塑性聚氨酯弹性体(tpu)颗粒,溶解于n,n-二甲基甲酰胺(c3h7no)溶剂,加入90g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的磁性复合材料,其中,真空干燥温度为80℃,时间为24h。

[0153]

(2)将(1)中得到的磁性复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷

得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的磁性复合纤维,其中,双螺杆挤出温度为180℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0154]

实施例1-4

[0155]

(1)取干燥的10g热塑性聚氨酯弹性体(tpu)颗粒,溶解于n,n-二甲基甲酰胺(c3h7no)溶剂,加入90g四氧化三铁(fe3o4),通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到四氧化三铁(fe3o4)掺杂浓度为90wt.%的磁性复合材料,其中,真空干燥温度为80℃,时间为24h。

[0156]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到fe3o4掺杂浓度为90wt.%的复合纤维,其中,双螺杆挤出温度为180℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0157]

实施例1-5复合纤维的制备

[0158]

(1)取干燥的10g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入90g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0159]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为7000r/min,制备得到的发电复合纤维的直径为20μm。

[0160]

实施例1-6复合纤维的制备

[0161]

(1)取干燥的10g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入90g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0162]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为5500r/min,制备得到的发电复合纤维的直径为80μm。

[0163]

实施例1-7复合纤维的制备

[0164]

(1)取干燥的10g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入90g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0165]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为5000r/min,制备得到的发电复合纤维的直径为100μm。

[0166]

实施例1-8复合纤维的制备

[0167]

(1)取干燥的10g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入90g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0168]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为4500r/min,制备得到的发电复合纤维的直径为200μm。

[0169]

实施例1-9复合纤维的制备

[0170]

(1)取干燥的10g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入90g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0171]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为4000r/min,制备得到的发电复合纤维的直径为500μm。

[0172]

实施例1-10复合纤维的制备

[0173]

(1)取干燥的15g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入85g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为85wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0174]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为85wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0175]

实施例1-11复合纤维的制备

[0176]

(1)取干燥的20g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入80g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为80wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0177]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为80wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0178]

实施例1-12复合纤维的制备

[0179]

(1)取干燥的25g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入75g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为75wt.%的复合材料,其中,真

空干燥温度为80℃,时间为24h。

[0180]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为75wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0181]

实施例1-13复合纤维的制备

[0182]

(1)取干燥的50g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入50g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为50wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0183]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为50wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0184]

实施例1-14复合纤维的制备

[0185]

(1)取干燥的75g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入25g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为25wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0186]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为25wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0187]

实施例1-15复合纤维的制备

[0188]

(1)取干燥的90g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入10g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为10wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0189]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为10wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0190]

实施例1-16复合纤维的制备

[0191]

(1)取干燥的99.9g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入0.1g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为0.1wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0192]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为0.1wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆

挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0193]

实施例1-17复合纤维的制备

[0194]

(1)取干燥的10g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环烯烃共聚物(coc)溶剂,加入90g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的溶液,溶剂完全挥发后,真空烘干得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合材料,其中,真空干燥温度为80℃,时间为24h。

[0195]

(2)将(1)中得到的复合材料加工为小块,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)粒子掺杂浓度为90wt.%的复合纤维,纤维横截面为圆形。其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0196]

实施例1-18复合纤维的制备

[0197]

(1)取干燥的25g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,加入75g钕铁硼(nd2fe

14

b)粒子,使用双螺杆挤出机进行10次造粒混合。

[0198]

(2)将(1)中得到的混合颗粒,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)掺杂浓度为75wt.%的复合纤维,其中,双螺杆挤出温度为210℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0199]

实施例1-19复合纤维的制备

[0200]

(1)取干燥的25g热塑性聚氨酯弹性体(tpu)颗粒,加入75g钕铁硼(nd2fe

14

b)粒子,使用双螺杆挤出机进行10次造粒混合。

[0201]

(2)将(1)中得到的混合颗粒,经过双螺杆挤出、水浴槽降温、收卷得到钕铁硼(nd2fe

14

b)掺杂浓度为75wt.%的复合纤维,其中,双螺杆挤出温度为180℃,双螺杆主机转速为3000r/min,收卷速度为6000r/min,制备得到的发电复合纤维的直径为50μm。

[0202]

实施例1-20复合纤维的制备

[0203]

(1)取干燥的20g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入80g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的钕铁硼(nd2fe

14

b)粒子掺杂浓度为80wt.%的溶液。

[0204]

(2)将混合溶液作为纺丝原液,利用步进电机将其从注射泵中挤出进入凝固浴中,在凝固浴中由于溶剂与凝固剂进行交换,使得挤出的聚合物混合溶液迅速凝固,在另一边设置拉伸牵引装置,随着注射泵的挤出以及拉伸装置的牵引收卷获得钕铁硼(nd2fe

14

b)粒子掺杂浓度为80wt.%的复合纤维,制备得到的发电复合纤维的直径为40μm。

[0205]

实施例1-21复合纤维的制备

[0206]

(1)取干燥的25g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入75g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的钕铁硼(nd2fe

14

b)粒子掺杂浓度为75wt.%的溶液。

[0207]

(2)将混合溶液作为纺丝原液,利用步进电机将其从注射泵中挤出进入凝固浴中,在凝固浴中由于溶剂与凝固剂进行交换,使得挤出的聚合物混合溶液迅速凝固,在另一边设置拉伸牵引装置,随着注射泵的挤出以及拉伸装置的牵引收卷获得钕铁硼(nd2fe

14

b)粒子掺杂浓度为75wt.%的复合纤维,制备得到的发电复合纤维的直径为40μm。

[0208]

实施例1-22复合纤维的制备

[0209]

(1)取干燥的75g苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(sebs)颗粒,溶解于环己烷(c6h

12

)溶剂,加入25g钕铁硼(nd2fe

14

b)粒子,通过搅拌、超声得到混合均匀的钕铁硼(nd2fe

14

b)粒子掺杂浓度为25wt.%的溶液。

[0210]

(2)将混合溶液作为纺丝原液,利用步进电机将其从注射泵中挤出进入凝固浴中,在凝固浴中由于溶剂与凝固剂进行交换,使得挤出的聚合物混合溶液迅速凝固,在另一边设置拉伸牵引装置,随着注射泵的挤出以及拉伸装置的牵引收卷获得钕铁硼(nd2fe

14

b)粒子掺杂浓度为25wt.%的复合纤维,制备得到的发电复合纤维的直径为30μm。

[0211]

对比例1复合纤维的制备

[0212]

对比例1和实施例1-12的区别在于,对比例1使用的是热熔法,即使用的申请号为202010567156.3中的实施例1的方法进行制备。

[0213]

表1实施例1-1至1-19的工艺条件

[0214][0215]

实施例2-1发电织物的制备

[0216]

将实施例1-1所得到的复合纤维使用黄色棉线进行包覆,然后将包覆好的复合纤维使用剑杆织机通过经纬编织的方式进行编织,得到磁性复合织物;

[0217]

将直径为50μm的铜丝(cu)使用黄色棉线进行包覆,使用电脑绣花机将包覆好的铜丝缝纫到夹克上衣的手臂内侧位置,作为导电线圈,形状为螺旋形;

[0218]

将磁性复合织物固定在服装上导电线圈对侧位置得到发电上衣。

[0219]

实施例2-2至实施例2-22发电织物的制备

[0220]

分别将实施例1-2至实施例1-22所得到的复合纤维按照实施例2-1所述的方法进行制备,得到发电上衣2-2至实施例2-22。

[0221]

对比例2发电织物的制备

[0222]

将对比例1所述的复合纤维按照实施例2-1所述的方法进行制备得到发电上衣。

[0223]

实验例1复合纤维的性能测定

[0224]

a.复合纤维表面单点剩磁的测定

[0225]

将将实施例1-1至实施例1-22以及对比例1所述的复合纤维进行单点剩磁的测定,其测定结果如表2所示,其中单点剩磁的测定为:使用高斯计测量复合纤维表面多点的剩磁,取它们的平均值作为复合纤维的单点剩磁。

[0226]

表2复合纤维的表面单点剩磁的测定结果

[0227][0228][0229]

从表2可以看出,本发明所述的复合纤维的剩磁较高,表明本发明所得到的复合纤维的磁性能越强,效果也就越好。

[0230]

b.将实施例1-1至实施例1-22以及对比例1所述的复合纤维进行断裂应力以及断裂应变的测定,其结果如表3所示,其中,断裂应力的测定方法为:使用万能力学试验机测定样品完全被拉断时的最终应力大小;

[0231]

断裂应变的测定方法为:使用万能力学试验机测定样品完全被拉断前的最大伸长率。

[0232]

表3复合纤维的断裂应力和断裂应变的测定结果

[0233][0234][0235]

从表3可以看出,本发明所述的复合纤维具有较好的断裂应力和断裂应变,表明本发明所得到的复合纤维具有较好的应变性能。

[0236]

实验例2发电织物的性能测定

[0237]

将实施例2-1至2-22所得到的发电织物以及对比例2所得到的发电织物进行表磁以及峰值电压的测定,其测定结果如表4所示,其中,表磁的测定如下:使用高斯计测量磁性织物表面多点的表磁,取它们的平均值作为磁性织物的表磁。

[0238]

峰值电压的测定如下:将发电织物固定在滚珠丝杆三轴滑台中x轴滑块上,将铜丝线圈(1000圈)固定在距织物对侧1mm处,将线圈两端接入示波器,并将示波器连接计算机,使滚珠丝杠x轴滑块以300m/s的速度沿x轴往复运动20次,单程距离为20cm,取计算机上显示的电压最大值为峰值电压。

[0239]

表4磁性织物的表磁以及峰值电压的测定结果

[0240][0241][0242]

从表4可以看出,本发明所得到的织物的表磁较高,磁性越强,并且能够连续输出电压、电流,从而能够实现服装的发电能力,为各领域电子设备供电。

[0243]

综上所述,本发明所述的复合纤维的磁性粒子浓度高,所得到的复合纤维的剩磁较高,磁性能较好,并且具有较好的应变性能,此外,所得到的织物的表磁较高,通过将复合织物和导电线圈固定在服装上以及通过运动可以实现服装的发电,从而将人体的机械能转换为设备供电的电能,实现为不同领域的电子设备供电。

[0244]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。