1.本发明涉及太阳能电池技术领域,具体地说,涉及一种双面镀膜的叠瓦太阳能电池及其制备方法。

背景技术:

2.太阳能光伏电池用于把太阳的光能直接转化为电能,地面光伏系统大量使用的是以硅为基底的硅太阳能电池,硅太阳能电池的优点是透光性好,密封性好,并且硅太阳能电池的成本低,使得硅太阳能被得以广泛运用。

3.为了获得较高的太阳能转化效率,太阳能电池一般被布置于如建筑屋顶等能够长时间接受光照的地方,其环境较为恶劣,高空空气流速较大,当空气裹挟着尘埃吹过太阳能电池表面时,太阳能电池表面会被刮花,影响太阳能电池表面的透光性,而且部分光线在经过太阳能电池表面的刮痕时会因为发生漫反射而损失,从而降低太阳能电池的进光量,进一步的影响太阳能电池的转化效率,因此提出一种双面镀膜的叠瓦太阳能电池及其制备方法。

技术实现要素:

4.本发明的目的在于提供一种双面镀膜的叠瓦太阳能电池及其制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,一方面,本发明目的在于,提供了一种双面镀膜的叠瓦太阳能电池,包括电池板,所述电池板包括电池芯以及贴附于电池芯上下表面的透光层,所述电池芯包括叠瓦层以及设置于叠瓦层上下表面的塑胶膜,所述透光层包括与所述塑胶膜贴合的透光玻璃,所述透光玻璃远离所述电池芯一侧表面设置有透光膜;所述电池板至少包括以下重量份的原料:单晶硅48-66份、二氧化硅15-25份、纯碱5-8份、氮6-15份、磷6-15份、聚氨酯12-22份、塑料9-15份、增稠剂1-4份、硬化剂1-3份、增透剂2-9份。

6.作为本技术方案的进一步改进,所述硬化剂为pet增韧剂。

7.作为本技术方案的进一步改进,所述增透剂为sbs热塑性弹性体,所述增稠剂为一种含有酸性基团的碱溶性增稠剂。

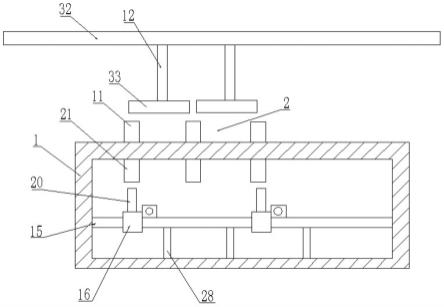

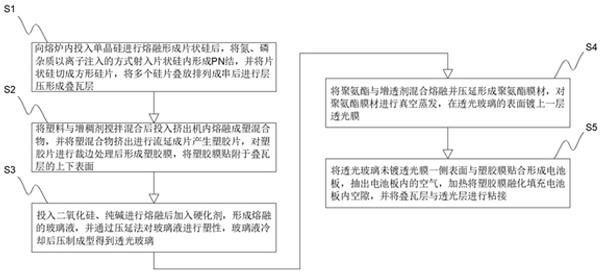

8.另一方面,本发明提供了一种用于制备如上述所述的一种双面镀膜的叠瓦太阳能电池的制备方法,包括以下步骤:s1、向熔炉内投入单晶硅进行熔融形成片状硅后,将氮、磷杂质以离子注入的方式射入片状硅内形成pn结,并将片状硅切成方形硅片,将多个硅片叠放排列成串后进行层压形成叠瓦层;s2、将塑料与增稠剂搅拌混合后投入挤出机内熔融成塑混合物,并将塑混合物挤出进行流延成片产生塑胶片,对塑胶片进行裁边处理后形成塑胶膜,将塑胶膜贴附于叠瓦层的上下表面;

s3、投入二氧化硅、纯碱进行熔融后加入硬化剂,形成熔融的玻璃液,并通过压延法对玻璃液进行塑性,玻璃液冷却后压制成型得到透光玻璃;s4、将聚氨酯与增透剂混合熔融并压延形成聚氨酯膜材,对聚氨酯膜材进行真空蒸发,在透光玻璃的表面镀上一层透光膜;s5、将透光玻璃未镀透光膜一侧表面与塑胶膜贴合形成电池板,抽出电池板内的空气,加热将塑胶膜融化填充电池板内空隙,并将叠瓦层与透光层进行粘接。

9.作为本技术方案的进一步改进,所述s1中,离子注入方式为先把杂质原子即氮、磷原子变成电离的杂质离子,再将杂质离子流在电场的作用下地射向硅片,并进入硅片内部,形成pn结。

10.作为本技术方案的进一步改进,所述s2中,流延成片的具体方法为将塑粉末与增稠剂在溶剂中混合,形成均匀稳定悬浮的浆料,浆料流至刮板上并采用刮刀挂抹浆料形成塑坯料,对塑坯料进行烘干去除塑坯料中的溶剂形成塑胶片。

11.作为本技术方案的进一步改进,所述s2中,塑胶片的厚度为0.35-0.65mm。

12.作为本技术方案的进一步改进,所述s3中,玻璃液的熔融温度为800-1300℃,,在熔融时进行搅拌,其中,玻璃液的搅拌速度为7-10rpm/min,在压延过程中,将玻璃液通过压延机的压延辊后形成板宽与叠瓦层相匹配的玻璃板,玻璃板冷却形成透光玻璃。

13.作为本技术方案的进一步改进,所述s4中,透光玻璃表面镀聚氨酯膜的方法为将聚氨酯膜材置于真空镀膜室内,通过蒸发源使其加热蒸发,蒸发的粒子从蒸发源表面上逸出,飞向透光玻璃表面上凝结生成透光膜。

14.作为本技术方案的进一步改进,所述s5中,塑胶膜填充电池板内的空隙后,采用硅胶涂覆于电池板的外围。

15.本发明中通过添加pet增韧剂,使得二氧化硅与纯碱之间具有良好的分散性和相同性,改变熔融物体的黏度以及韧性,提高透光玻璃的强度,另外通过添加增透剂能够在高温空气的氧化条件下与聚氨酯发生交联,使得透光膜的硬度增加,另外pet增韧剂中的丙烯酸酯与增透剂即热塑性弹性体配合形成丙烯酸酯类热塑性弹性体,由于丙烯酸酯为柔性链段,其主链饱和而侧基为极性酯基,能够增强玻纤的弹性以及界面相容性,从而改善透光膜的拉伸强度,提高透光膜的强度,从而达到保护透光玻璃,避免透光玻璃表面损伤,从而避免影响太阳能电池的进光量。

16.与现有技术相比,本发明的有益效果:该双面镀膜的叠瓦太阳能电池及其制备方法中,通过添加增韧剂增加透光玻璃的强度,并通过添加增透剂制备透光膜,将透光膜镀于透光玻璃的表面,能够对透光玻璃进行保护,避免透光玻璃表面受到损伤,从而避免影响电池板的进光量,确保电池板的光电转化效率。

附图说明

17.图1为本发明的整体流程图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

20.在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

21.本实施例目的在于,提供了一种双面镀膜的叠瓦太阳能电池,包括电池板,电池板包括电池芯以及贴附于电池芯上下表面的透光层,电池芯包括叠瓦层以及设置于叠瓦层上下表面的塑胶膜,透光层包括与塑胶膜贴合的透光玻璃,透光玻璃远离电池芯一侧表面设置有透光膜;透光玻璃用于保护发电主体即电池芯,透光膜则用于避免透光玻璃表面被刮花,确保太阳能电池的进光量,塑胶膜用来粘结固定透光玻璃和叠层,叠瓦层用于发电;电池板至少包括以下重量份的原料:单晶硅48-66份、二氧化硅15-25份、纯碱5-8份、氮6-15份、磷6-15份、聚氨酯12-22份、塑料9-15份、增稠剂1-4份、硬化剂1-3份、增透剂2-9份。

22.在上述基础上,本发明实施例中,硬化剂为pet增韧剂,pet增韧剂为丙烯酸酯与缩水甘油酯双官能化的乙烯类弹性体,具有良好的分散性和相容性,改善熔体黏度及韧性,用于玻纤及矿物填充增强界面相容性,能够改善改性材料的拉伸强度、弯曲强度、冲击强度及热变形温度。

23.进一步的,增透剂为sbs热塑性弹性体,增稠剂为一种含有酸性基团的碱溶性增稠剂,sbs苯乙烯类热塑性弹性体,是苯乙烯一丁二烯苯乙烯三段共聚物,在高温空气的氧化条件下,丁二烯嵌段会发生交联,从而使透光玻璃、透光膜的硬度和黏度增加。

24.本发明中通过添加pet增韧剂,使得二氧化硅与纯碱之间具有良好的分散性和相同性,改变熔融物体的黏度以及韧性,提高透光玻璃的强度,另外通过添加增透剂能够在高温空气的氧化条件下与聚氨酯发生交联,使得透光膜的硬度增加,另外pet增韧剂中的丙烯酸酯与增透剂即热塑性弹性体配合形成丙烯酸酯类热塑性弹性体,由于丙烯酸酯为柔性链段,其主链饱和而侧基为极性酯基,能够增强玻纤的弹性以及界面相容性,从而改善透光膜的拉伸强度,提高透光膜的强度,从而达到保护透光玻璃,避免透光玻璃表面损伤,从而避免影响太阳能电池的进光量。

25.请参阅图1所示,本发明实施例还提供了用于制备上述中一种双面镀膜的叠瓦太阳能电池的制备方法,具体步骤如下:1.向熔炉内投入单晶硅进行熔融形成片状硅后,将氮、磷杂质原子变成电离的杂质离子,再将杂质离子流在电场的作用下地射向硅片,并进入硅片内部,形成pn结,并将片状硅切成方形硅片,将多个硅片叠放排列成串后进行层压形成叠瓦层;2.将塑料与增稠剂搅拌混合后投入挤出机内熔融成塑混合物,将塑粉末与增稠剂在溶剂中混合,形成均匀稳定悬浮的浆料,浆料流至刮板上并采用刮刀挂抹浆料形成塑坯料,对塑坯料进行烘干去除塑坯料中的溶剂形成厚度为0.35-0.65mm的塑胶片,以便于后期

塑胶膜融化填充电池板内空隙时,叠瓦层与透光层之间仍具有一定厚度的塑胶膜,从而便于叠瓦层与透光层的粘接,对塑胶片进行裁边处理后形成塑胶膜,将塑胶膜贴附于叠瓦层的上下表面;3.投入二氧化硅、纯碱进行熔融后加入硬化剂,在800-1300℃时形成熔融的玻璃液,在熔融时进行搅拌,其中,玻璃液的搅拌速度为7-10rpm/min,在压延过程中,将玻璃液通过压延机的压延辊后形成板宽与叠瓦层相匹配的玻璃板,玻璃板冷却形成透光玻璃并通过压延法对玻璃液进行塑性,在压延过程中,将玻璃液通过压延机的压延辊后形成板宽与叠瓦层相匹配的玻璃板,玻璃板冷却得到透光玻璃;4.将聚氨酯与增透剂混合熔融并压延形成聚氨酯膜材,将聚氨酯膜材置于真空镀膜室内,对聚氨酯膜材进行真空蒸发,蒸发的粒子从蒸发源表面上逸出,飞向透光玻璃表面上凝结,在透光玻璃的表面镀上一层透光膜;5.将透光玻璃未镀透光膜一侧表面与塑胶膜贴合形成电池板,抽出电池板内的空气,加热将塑胶膜融化填充电池板内空隙,并将叠瓦层与透光层进行粘接,并且塑胶膜填充电池板内的空隙后,采用硅胶涂覆于电池板的外围,对电池板内实现密封。

26.根据电池板中不同原料的用量,通过以下具体的实施例来对本发明提供的一种双面镀膜的叠瓦太阳能电池进一步说明。

27.实施例11.向熔炉内投入单晶硅48份进行熔融形成片状硅后,将氮6份、磷6份的杂质原子变成电离的杂质离子,再将杂质离子流在电场的作用下地射向硅片,并进入硅片内部,形成pn结,并将片状硅切成方形硅片,将多个硅片叠放排列成串后进行层压形成叠瓦层;2.将塑料9份与增稠剂1份搅拌混合后投入挤出机内熔融成塑混合物,将塑粉末与增稠剂在溶剂中混合,形成均匀稳定悬浮的浆料,浆料流至刮板上并采用刮刀挂抹浆料形成塑坯料,对塑坯料进行烘干去除塑坯料中的溶剂形成厚度为0.35mm的塑胶片,以便于后期塑胶膜融化填充电池板内空隙时,叠瓦层与透光层之间仍具有一定厚度的塑胶膜,从而便于叠瓦层与透光层的粘接,对塑胶片进行裁边处理后形成塑胶膜,将塑胶膜贴附于叠瓦层的上下表面;3.投入二氧化硅15份、纯碱5份进行熔融后加入硬化剂1份,在800℃时形成熔融的玻璃液,在熔融时进行搅拌,其中,玻璃液的搅拌速度为7rpm/min,并通过压延法对玻璃液进行塑性,在压延过程中,将玻璃液通过压延机的压延辊后形成板宽与叠瓦层相匹配的玻璃板,玻璃板冷却得到透光玻璃;4.将聚氨酯12份与增透剂2份混合熔融并压延形成聚氨酯膜材,将聚氨酯膜材置于真空镀膜室内,对聚氨酯膜材进行真空蒸发,蒸发的粒子从蒸发源表面上逸出,飞向透光玻璃表面上凝结,在透光玻璃的表面镀上一层透光膜;5.将透光玻璃未镀透光膜一侧表面与塑胶膜贴合形成电池板,抽出电池板内的空气,加热将塑胶膜融化填充电池板内空隙,并将叠瓦层与透光层进行粘接,并且塑胶膜填充电池板内的空隙后,采用硅胶涂覆于电池板的外围,对电池板内实现密封。

28.实施例21.向熔炉内投入单晶硅52份进行熔融形成片状硅后,将氮8份、磷8份的杂质原子变成电离的杂质离子,再将杂质离子流在电场的作用下地射向硅片,并进入硅片内部,形成

pn结,并将片状硅切成方形硅片,将多个硅片叠放排列成串后进行层压形成叠瓦层;2.将塑料11份与增稠剂2份搅拌混合后投入挤出机内熔融成塑混合物,将塑粉末与增稠剂在溶剂中混合,形成均匀稳定悬浮的浆料,浆料流至刮板上并采用刮刀挂抹浆料形成塑坯料,对塑坯料进行烘干去除塑坯料中的溶剂形成厚度为0.45mm的塑胶片,以便于后期塑胶膜融化填充电池板内空隙时,叠瓦层与透光层之间仍具有一定厚度的塑胶膜,从而便于叠瓦层与透光层的粘接,对塑胶片进行裁边处理后形成塑胶膜,将塑胶膜贴附于叠瓦层的上下表面;3.投入二氧化硅18份、纯碱6份进行熔融后加入硬化剂2份,在950℃时形成熔融的玻璃液,在熔融时进行搅拌,其中,玻璃液的搅拌速度为8rpm/min,并通过压延法对玻璃液进行塑性,在压延过程中,将玻璃液通过压延机的压延辊后形成板宽与叠瓦层相匹配的玻璃板,玻璃板冷却得到透光玻璃;4.将聚氨酯15份与增透剂4份混合熔融并压延形成聚氨酯膜材,将聚氨酯膜材置于真空镀膜室内,对聚氨酯膜材进行真空蒸发,蒸发的粒子从蒸发源表面上逸出,飞向透光玻璃表面上凝结,在透光玻璃的表面镀上一层透光膜;5.将透光玻璃未镀透光膜一侧表面与塑胶膜贴合形成电池板,抽出电池板内的空气,加热将塑胶膜融化填充电池板内空隙,并将叠瓦层与透光层进行粘接,并且塑胶膜填充电池板内的空隙后,采用硅胶涂覆于电池板的外围,对电池板内实现密封。

29.实施例31.向熔炉内投入单晶硅58份进行熔融形成片状硅后,将氮10份、磷10份的杂质原子变成电离的杂质离子,再将杂质离子流在电场的作用下地射向硅片,并进入硅片内部,形成pn结,并将片状硅切成方形硅片,将多个硅片叠放排列成串后进行层压形成叠瓦层;2.将塑料12份与增稠剂3份搅拌混合后投入挤出机内熔融成塑混合物,将塑粉末与增稠剂在溶剂中混合,形成均匀稳定悬浮的浆料,浆料流至刮板上并采用刮刀挂抹浆料形成塑坯料,对塑坯料进行烘干去除塑坯料中的溶剂形成厚度为0.55mm的塑胶片,以便于后期塑胶膜融化填充电池板内空隙时,叠瓦层与透光层之间仍具有一定厚度的塑胶膜,从而便于叠瓦层与透光层的粘接,对塑胶片进行裁边处理后形成塑胶膜,将塑胶膜贴附于叠瓦层的上下表面;3.投入二氧化硅21份、纯碱7份进行熔融后加入硬化剂3份,在1100℃时形成熔融的玻璃液,在熔融时进行搅拌,其中,玻璃液的搅拌速度为9rpm/min,并通过压延法对玻璃液进行塑性,在压延过程中,将玻璃液通过压延机的压延辊后形成板宽与叠瓦层相匹配的玻璃板,玻璃板冷却得到透光玻璃;4.将聚氨酯18份与增透剂6份混合熔融并压延形成聚氨酯膜材,将聚氨酯膜材置于真空镀膜室内,对聚氨酯膜材进行真空蒸发,蒸发的粒子从蒸发源表面上逸出,飞向透光玻璃表面上凝结,在透光玻璃的表面镀上一层透光膜;5.将透光玻璃未镀透光膜一侧表面与塑胶膜贴合形成电池板,抽出电池板内的空气,加热将塑胶膜融化填充电池板内空隙,并将叠瓦层与透光层进行粘接,并且塑胶膜填充电池板内的空隙后,采用硅胶涂覆于电池板的外围,对电池板内实现密封。

30.实施例41.向熔炉内投入单晶硅61份进行熔融形成片状硅后,将氮13份、磷13份的杂质原

子变成电离的杂质离子,再将杂质离子流在电场的作用下地射向硅片,并进入硅片内部,形成pn结,并将片状硅切成方形硅片,将多个硅片叠放排列成串后进行层压形成叠瓦层;2.将塑料13份与增稠剂4份搅拌混合后投入挤出机内熔融成塑混合物,将塑粉末与增稠剂在溶剂中混合,形成均匀稳定悬浮的浆料,浆料流至刮板上并采用刮刀挂抹浆料形成塑坯料,对塑坯料进行烘干去除塑坯料中的溶剂形成厚度为0.60mm的塑胶片,以便于后期塑胶膜融化填充电池板内空隙时,叠瓦层与透光层之间仍具有一定厚度的塑胶膜,从而便于叠瓦层与透光层的粘接,对塑胶片进行裁边处理后形成塑胶膜,将塑胶膜贴附于叠瓦层的上下表面;3.投入二氧化硅22份、纯碱8份进行熔融后加入硬化剂3份,在1200℃时形成熔融的玻璃液,在熔融时进行搅拌,其中,玻璃液的搅拌速度为10rpm/min,并通过压延法对玻璃液进行塑性,在压延过程中,将玻璃液通过压延机的压延辊后形成板宽与叠瓦层相匹配的玻璃板,玻璃板冷却得到透光玻璃;4.将聚氨酯20份与增透剂8份混合熔融并压延形成聚氨酯膜材,将聚氨酯膜材置于真空镀膜室内,对聚氨酯膜材进行真空蒸发,蒸发的粒子从蒸发源表面上逸出,飞向透光玻璃表面上凝结,在透光玻璃的表面镀上一层透光膜;5.将透光玻璃未镀透光膜一侧表面与塑胶膜贴合形成电池板,抽出电池板内的空气,加热将塑胶膜融化填充电池板内空隙,并将叠瓦层与透光层进行粘接,并且塑胶膜填充电池板内的空隙后,采用硅胶涂覆于电池板的外围,对电池板内实现密封。

31.实施例51.向熔炉内投入单晶硅66份进行熔融形成片状硅后,将氮15份、磷15份的杂质原子变成电离的杂质离子,再将杂质离子流在电场的作用下地射向硅片,并进入硅片内部,形成pn结,并将片状硅切成方形硅片,将多个硅片叠放排列成串后进行层压形成叠瓦层;2.将塑料15份与增稠剂4份搅拌混合后投入挤出机内熔融成塑混合物,将塑粉末与增稠剂在溶剂中混合,形成均匀稳定悬浮的浆料,浆料流至刮板上并采用刮刀挂抹浆料形成塑坯料,对塑坯料进行烘干去除塑坯料中的溶剂形成厚度为0.65mm的塑胶片,以便于后期塑胶膜融化填充电池板内空隙时,叠瓦层与透光层之间仍具有一定厚度的塑胶膜,从而便于叠瓦层与透光层的粘接,对塑胶片进行裁边处理后形成塑胶膜,将塑胶膜贴附于叠瓦层的上下表面;3.投入二氧化硅25份、纯碱8份进行熔融后加入硬化剂3份,在1300℃时形成熔融的玻璃液,在熔融时进行搅拌,其中,玻璃液的搅拌速度为10rpm/min,并通过压延法对玻璃液进行塑性,在压延过程中,将玻璃液通过压延机的压延辊后形成板宽与叠瓦层相匹配的玻璃板,玻璃板冷却得到透光玻璃;4.将聚氨酯22份与增透剂9份混合熔融并压延形成聚氨酯膜材,将聚氨酯膜材置于真空镀膜室内,对聚氨酯膜材进行真空蒸发,蒸发的粒子从蒸发源表面上逸出,飞向透光玻璃表面上凝结,在透光玻璃的表面镀上一层透光膜;5.将透光玻璃未镀透光膜一侧表面与塑胶膜贴合形成电池板,抽出电池板内的空气,加热将塑胶膜融化填充电池板内空隙,并将叠瓦层与透光层进行粘接,并且塑胶膜填充电池板内的空隙后,采用硅胶涂覆于电池板的外围,对电池板内实现密封。

32.实施例1-5中的原料配比如表1所示:

表1 实施例1实施例2实施例3实施例4实施例5单晶硅/份4852586166二氧化硅/份1518212225纯碱/份56788氮/份68101315磷/份68101315聚氨酯/份1215182022塑料/份911121315增稠剂/份12344硬化剂/份12333增透剂/份24689实施例1-5中的制备工艺参数如表2所示:表2 实施例1实施例2实施例3实施例4实施例5塑胶片厚度/mm0.350.450.550.600.65熔融温度/℃800950110012001300搅拌速度/(rpm/min)7891010对比例1本对比例采用实施例1的工艺,只缺少增透剂,其余不变,具体步骤如下:1.向熔炉内投入单晶硅48份进行熔融形成片状硅后,将氮6份、磷6份的杂质原子变成电离的杂质离子,再将杂质离子流在电场的作用下地射向硅片,并进入硅片内部,形成pn结,并将片状硅切成方形硅片,将多个硅片叠放排列成串后进行层压形成叠瓦层;2.将塑料9份与增稠剂1份搅拌混合后投入挤出机内熔融成塑混合物,将塑粉末与增稠剂在溶剂中混合,形成均匀稳定悬浮的浆料,浆料流至刮板上并采用刮刀挂抹浆料形成塑坯料,对塑坯料进行烘干去除塑坯料中的溶剂形成厚度为0.35mm的塑胶片,以便于后期塑胶膜融化填充电池板内空隙时,叠瓦层与透光层之间仍具有一定厚度的塑胶膜,从而便于叠瓦层与透光层的粘接,对塑胶片进行裁边处理后形成塑胶膜,将塑胶膜贴附于叠瓦层的上下表面;3.投入二氧化硅15份、纯碱5份进行熔融后加入硬化剂1份,在800℃时形成熔融的玻璃液,在熔融时进行搅拌,其中,玻璃液的搅拌速度为7rpm/min,并通过压延法对玻璃液进行塑性,在压延过程中,将玻璃液通过压延机的压延辊后形成板宽与叠瓦层相匹配的玻璃板,玻璃板冷却得到透光玻璃;4.将聚氨酯12份混合熔融并压延形成聚氨酯膜材,将聚氨酯膜材置于真空镀膜室内,对聚氨酯膜材进行真空蒸发,蒸发的粒子从蒸发源表面上逸出,飞向透光玻璃表面上凝结,在透光玻璃的表面镀上一层透光膜;5.将透光玻璃未镀透光膜一侧表面与塑胶膜贴合形成电池板,抽出电池板内的空气,加热将塑胶膜融化填充电池板内空隙,并将叠瓦层与透光层进行粘接,并且塑胶膜填充电池板内的空隙后,采用硅胶涂覆于电池板的外围,对电池板内实现密封。

33.对比例2本对比例采用实施例2的工艺,只缺少增透剂,其余不变,具体步骤与对比例1相似,本对比例不在赘述。

34.对比例3本对比例采用实施例3的工艺,只缺少增透剂,其余不变,具体步骤与对比例1相似,本对比例不在赘述。

35.对比例4本对比例采用实施例4的工艺,只缺少增透剂,其余不变,具体步骤与对比例1相似,本对比例不在赘述。

36.对比例5本对比例采用实施例5的工艺,只缺少增透剂,其余不变,具体步骤与对比例1相似,本对比例不在赘述。

37.表3 上述对比例1-5中原料配比 对比例1对比例2对比例3对比例4对比例5单晶硅/份4852586166二氧化硅/份1518212225纯碱/份56788氮/份68101315磷/份68101315聚氨酯/份1215182022塑料/份911121315增稠剂/份12344硬化剂/份12333增透剂/份/////对比例6本对比例采用实施例1的工艺,只缺少硬化剂,其余不变,具体步骤如下:1.向熔炉内投入单晶硅48份进行熔融形成片状硅后,将氮6份、磷6份的杂质原子变成电离的杂质离子,再将杂质离子流在电场的作用下地射向硅片,并进入硅片内部,形成pn结,并将片状硅切成方形硅片,将多个硅片叠放排列成串后进行层压形成叠瓦层;2.将塑料9份与增稠剂1份搅拌混合后投入挤出机内熔融成塑混合物,将塑粉末与增稠剂在溶剂中混合,形成均匀稳定悬浮的浆料,浆料流至刮板上并采用刮刀挂抹浆料形成塑坯料,对塑坯料进行烘干去除塑坯料中的溶剂形成厚度为0.35mm的塑胶片,以便于后期塑胶膜融化填充电池板内空隙时,叠瓦层与透光层之间仍具有一定厚度的塑胶膜,从而便于叠瓦层与透光层的粘接,对塑胶片进行裁边处理后形成塑胶膜,将塑胶膜贴附于叠瓦层的上下表面;3.投入二氧化硅15份、纯碱5份进行熔融后,在800℃时形成熔融的玻璃液,在熔融时进行搅拌,其中,玻璃液的搅拌速度为7rpm/min,并通过压延法对玻璃液进行塑性,在压延过程中,将玻璃液通过压延机的压延辊后形成板宽与叠瓦层相匹配的玻璃板,玻璃板冷却得到透光玻璃;

4.将聚氨酯12份与增透剂2份混合熔融并压延形成聚氨酯膜材,将聚氨酯膜材置于真空镀膜室内,对聚氨酯膜材进行真空蒸发,蒸发的粒子从蒸发源表面上逸出,飞向透光玻璃表面上凝结,在透光玻璃的表面镀上一层透光膜;5.将透光玻璃未镀透光膜一侧表面与塑胶膜贴合形成电池板,抽出电池板内的空气,加热将塑胶膜融化填充电池板内空隙,并将叠瓦层与透光层进行粘接,并且塑胶膜填充电池板内的空隙后,采用硅胶涂覆于电池板的外围,对电池板内实现密封。

38.对比例7本对比例采用实施例2的工艺,只缺少硬化剂,其余不变,具体步骤与对比例6相似,本对比例不在赘述。

39.对比例8。

40.本对比例采用实施例3的工艺,只缺少硬化剂,其余不变,具体步骤与对比例6相似,本对比例不在赘述。

41.对比例9。

42.本对比例采用实施例4的工艺,只缺少硬化剂,其余不变,具体步骤与对比例6相似,本对比例不在赘述。

43.对比例10。

44.本对比例采用实施例5的工艺,只缺少硬化剂,其余不变,具体步骤与对比例6相似,本对比例不在赘述。

45.表4 上述对比例6-10中原料配比 对比例6对比例7对比例8对比例9对比例10单晶硅/份4852586166二氧化硅/份1518212225纯碱/份56788氮/份68101315磷/份68101315聚氨酯/份1215182022塑料/份911121315增稠剂/份12344硬化剂/份/////增透剂/份24689对比例11本对比例采用实施例3的工艺,只缺少增稠剂,其余不变。

46.对比例12本对比例采用实施例4的工艺,只缺少纯碱,其余不变。

47.对比例13本对比例相较于对比例1,玻璃液的熔融温度为1000℃,其余类似实施例1。

48.对比例14本对比例相较于对比例2,将塑胶片的厚度设置为0.65mm,其余类似实施例2。

49.对比例15

本对比例相较于对比例3,将塑胶片的厚度设置为0.45mm,其余类似实施例3。

50.对比例16本对比例相较于对比例4,将搅拌速度改为8rpm/min,其余类似实施例4。

51.对比例17本对比例相较于对比例4,将搅拌速度改为7rpm/min,其余类似实施例4.表5 上述对比例11-17中的原料配比表6 上述对比例1-17的中的制备工艺参数对比实验例1

将上述实施例1-5制备的太阳能电池和对比例1-17制备的太阳能电池进行光电转换测试,测试前将实施例1-5制备的太阳能电池和对比例1-17制备的太阳能电池置于能够长时间接受光照的地方即高层建筑屋顶进行一个月的测试,分别采用实施例1-5和对比例1-17所制备的太阳能电池进行光电转化效率测试,光电转化效率为太阳能电池最大输出电功率与照射在这块太阳能电池上的太阳光光照功率之比值,并且计算太阳能电池的磨损占比,即太阳能电池表面出现磨损的面积占太阳能电池表面总面积的百分比,计算光电转换效率平均值和磨损占比的平均值,并将数据填表,具体见表7所示:表7 实施例与对比例光电转化效率以及磨损占比对比

根据表7所示,实施例1-5中制备的太阳能电池相较于对比例1-17中制备的太阳能电池,实施例太阳能电池的光电转化效率均大于对比例太阳能电池,实施例太阳能电池的表面磨损占比均小于对比例太阳能电池的磨损占比,实施例1-5中太阳能电池的光电转换效率均高于15%,并且磨损占比均小于0.23%,当对比例1-17中成分有不同减少、工艺条件有所改变时,太阳能电池的光电转换效率均有不同程度的下降,并且太阳能电池的磨损占比均有不同程度的上升,因此可以说明,本发明制备的太阳能电池表面硬度较高具有较低的表面磨损,并具有较高的光电转换效率。

52.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。