1.本发明属于复合材料制造工艺技术领域,特别涉及一种耐高温高压真空袋膜密封结构及方法。

背景技术:

2.复合材料由于比强度高、具有优良的抗疲劳性电磁特性及可设计性强等优点,在飞机结构上的大量应用。由于飞机发动机等部位辐射热量较高,要求靠近飞机发动机等部位的结构具有优异的耐高温性能,常需要复合材料的耐温性达到250℃以上,耐温性的提高对复合材料的成型工艺提出新的挑战。

3.热压罐成型工艺作为航空航天领域广泛应用的一种成型方法,是将复合材料毛坯或胶结结构用真空袋密封在工装上,将工装和构件一同放置在热压罐中,高压条件固化的成型工艺。在高温高压条件下一旦真空密封出现缺陷,真空度不符合要求,会使复合材料孔隙率增大,影响复合材料性能。

4.目前,热压罐成型工艺200℃以下固化时,常用合成橡胶类密封胶条密封尼龙类真空袋膜,固化过程中真空基本符合要求,工艺相对稳定。但固化温度达到250℃以上,常用密封胶条及真空袋膜易老化失效,造成真空泄露,要用到耐高温的真空袋膜及密封胶条。但耐高温真空袋膜如airtech公司生产的polyimide常温下或固化温度较低时往往性脆,在真空和外压作用下真空袋膜易脆裂;耐高温密封胶条如a-800-3g固化温度较低时粘接性能较弱,往往温度未达到250℃以上时,就发生真空泄露。因此,采用热压罐成型工艺250℃以上固化时,常出现真空度不符合而使产品报废的问题。

技术实现要素:

5.本发明提出一种耐高温高压真空袋膜密封结构及方法,解决复合材料热压罐成型时高温高压条件下真空泄漏高的问题。

6.一种耐高温高压真空袋膜密封结构,包括:模具、待密封产品和真空袋膜;

7.所述待密封产品在模具上铺贴成型后用真空袋膜密封;

8.在所述待密封产品外侧的模具和真空袋膜之间依次设有第一环形密封胶条、第二环形密封胶条和第三环形密封胶条;

9.所述第一环形密封胶条和第二环形密封胶条为高温固化密封胶条,第三环形密封胶条为普通固化用密封胶条。

10.进一步,所述第一、第二、第三环形密封胶条彼此间间距为8mm~15mm。

11.进一步,第一、第二、第三环形密封胶条宽度为8mm~20mm。

12.进一步,在真空袋膜边缘通过单层压敏胶带将真空袋膜粘接在模具上。

13.一种耐高温高压真空袋膜密封方法,所述方法用于形成所述的密封结构,所述方法包括以下步骤:

14.步骤一:将待密封产品放置在模具上,在待密封产品外侧依次粘接第一环形密封

胶条,第二环形密封胶条和第三环形密封胶条;

15.步骤二:撕去第一环形密封胶条的离型纸,将真空袋膜放置在模具上并按压第一环形密封胶条与真空袋,使得第一环形密封胶条与真空袋膜贴合紧密,并排出第一环形密封胶条中的气泡;

16.步骤三:对第一环形密封胶条和真空袋膜、模具形成的真空系统进行t时长抽真空检测,若所述真空系统真空值大于阈值并保持稳定,则进入下一步,否则在漏气部位用密封胶条封堵或重新粘接真空袋膜,直至真空系统真空值大于阈值;

17.步骤四:撕去第二环形密封胶条的离型纸,按压第二环形密封胶条位置处对应的真空袋,使得第二环形密封胶条粘紧真空袋膜;

18.步骤五:对第一、第二环形密封胶条和真空袋膜、模具形成的真空系统进行t时长抽真空检测,若所述真空系统真空值大于阈值并保持稳定,则进入下一步,否则在漏气部位用密封胶条封堵,直至真空系统真空值大于阈值;

19.步骤六:撕去第三环形密封胶条的离型纸,按压第三环形密封胶条位置处对应的真空袋,使得第三环形密封胶条粘紧真空袋膜;

20.步骤七:对第一、第二、第三环形密封胶条和真空袋膜、模具形成的真空系统进行t时长抽真空检测,若所述真空系统真空值大于阈值并保持稳定,则进入下一步,否则在漏气部位应用密封胶条封堵,直至真空系统真空值大于阈值;

21.步骤八:在真空袋膜边缘粘接单层压敏胶带后将真空系统送入热压罐,将热压罐升至设定压力检查真空度。

22.进一步,真空值阈值为0.098mpa,保持稳定是指关闭真空系统后,10min内真空度绝对值下降不大于0.002mpa。

23.进一步,t不小于30min。

24.进一步,所述步骤八中,热压罐升压速度为40kpa/min。

25.有益效果:本发明提供一种耐高温高压真空袋膜密封结构及方法,,降低产品在高温高压条件固化的真空泄漏率。权利保护点为真空袋密封方式、检漏方式。

附图说明

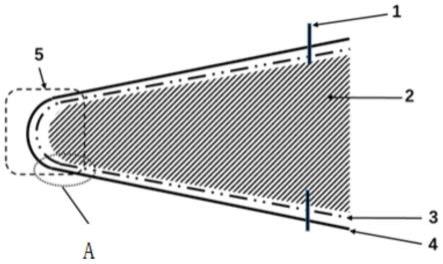

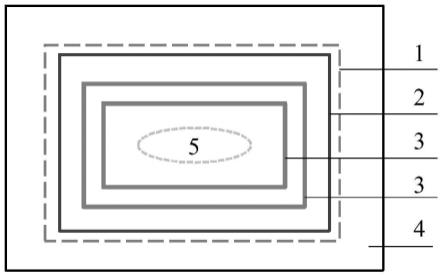

26.图1为耐高温高压真空袋膜密封结构示意图;

27.1-耐高温真空袋膜;2-普通固化用密封胶条;3-耐高温密封胶条;4-模具;5-待密封产品。

具体实施方式

28.真空袋密封结构:

29.产品成型完,在产品表面铺放固化辅材,辅材铺放完毕,进行真空袋密封。真空袋密封时采用3层密封胶条,即每层密封胶条形成一个回路(如图1所示),相邻两层胶条之间5mm~10mm。针对耐高温产品固化时温度要求,靠近制品2圈胶条采用高温固化密封胶条,最外一层胶条为普通固化用密封胶条。固化温度在200℃以下时,普通固化用密封胶条粘接性能较好,能保持真空系统稳定性,固化温度达到200℃以上时,普通固化用密封胶条老化,粘接能力变弱,但此时,高温固化密封胶条粘接能力变强,起密封作用。通过高、低温密封胶条

共同作用从而保证复合材料高温固化时的密封性。

30.密封方法:

31.(1)用砂纸打磨模具表面密封胶条粘接区域,并用清理干净粘接面;

32.(2)在模具表面密封胶条粘接区域依次粘接第一环密封胶条、第二环密封胶条和第三环密封胶条,第一、第二、第三环形密封胶条彼此间间距8mm~15mm,第一、第二、第三环形密封胶条宽度8mm~20mm;

33.(3)撕去第一环形密封胶条的离型纸,将真空袋膜放置在模具上并按压第一环形密封胶条与真空袋膜,使其贴合紧密,并排除密封胶条中的气泡。

34.(4)对第一环形密封胶条和真空袋膜、模具形成的真空系统进行不少于30min抽真空检测,若系统真空度大于等于0.098mpa,关闭真空后,10min内真空袋内真空度下降不大于0.002mpa,则进入下一步,否则在漏气部位用密封胶条封堵或重新制袋,直至符合上述要求;

35.(5)撕去第二环形密封胶条的离型纸,按压第二环形密封胶条位置处对应的真空袋,排除密封胶条内气泡,使得第二环形密封胶条粘紧真空袋膜;

36.(6)对第一、第二环形密封胶条和真空袋膜、模具形成的真空系统进行不少于30min抽真空检测,若系统真空度大于等于0.098mpa,关闭真空后,10min内真空袋内真空度下降不大于0.002mpa,则进入下一步,否则在漏气部位用密封胶条封堵,直至符合上述要求;

37.(7)撕去第三环形密封胶条的离型纸,按压第三环形密封胶条位置处对应的真空袋,排除密封胶条内气泡,使得第三环形密封胶条粘紧真空袋膜;

38.(8)对第一、第二、第三环形密封胶条和真空袋膜、模具形成的真空系统进行不少于30min抽真空检测,若系统真空度大于等于0.098mpa,关闭真空后,10min内真空袋内真空度下降不大于0.002mpa,则进入下一步,否则在漏气部位用密封胶条封堵,直至符合上述要求;

39.(9)最后将真空系统送入热压罐,将罐压以40kpa/min速度升至设定压力,检查在外压作用下袋内真空度。关闭真空后,10min内真空袋内真空度下降不大于0.002mpa,则进入下一步,否则在漏气部位用密封胶条封堵,直至符合上述要求;

40.在真空袋膜边缘粘接单层压敏胶带,防止在热压罐内固化时,空气流动吹动真空袋膜,带动密封胶条失效。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。