一种pet片材生产用连续熔体直拉成型系统

技术领域

1.本发明属于pet片材生产技术领域,具体涉及一种pet片材生产用连续熔体直拉成型系统。

背景技术:

2.pet是100%可回收循环利用的材料,广泛应用于食品、电器、日用品的包装。传统工艺回收后的pet不能直接用于食品包装,本项目工艺回收后pet可直接用于食品包装,大大提高了利用效率。

3.由于pet具有良好的性能,应用范围广,全球需求量稳步增长。传统切片拉片工艺聚合后,须经切粒/打包—固相增粘—存储—运输到片材厂—存储—干燥—熔融共7个步骤后,才能拉成片材,工艺步骤繁琐,能耗高,用电量高达1000度/吨,人员需求量大,成本高,属传统的劳动密集型产业。

技术实现要素:

4.为解决上述问题,本发明公开了一种pet片材生产用连续熔体直拉成型系统。

5.为达到上述目的,本发明的技术方案如下:一种pet片材生产用连续熔体直拉成型系统,包括以下步骤:(1)熔融聚合法制备pet:反应釜中,加入pta和meg进行酯化反应,然后加入催化剂,缩聚反应得到pet;(2)将步骤(2)得到的pet在熔融状态下,通过熔体泵、熔体过滤器后,送入双螺杆挤出机,在挤出机中将缩聚反应得到的pet进行低分子物的脱挥,得到聚合度为80-150的pet;通过熔体分配阀分配至连续熔体直拉成型装置得到pet片材。本发明聚合阶段分为酯化—预缩聚—液相增粘三个阶段。液相增粘在双螺杆挤出机中进行,配合抽真空,使反应环境更稳定,受热更均匀,连续化生产。

6.进一步地,步骤(2)中,低分子物的脱挥条件为0.8

±

0.5mbar的真空条件。

7.进一步地,双螺杆挤出机的转速为3~20r/min。

8.进一步地,步骤(2)中熔体直拉成型装置根据工序顺序依次包括激冷辊、压光辊、水冷辊、切割机构、牵引辊、收卷机构。

9.进一步地,所述切割机构包括支撑架,支撑架上设有支撑块,所述支撑块沿片材运动方向的两端的上表面分别为上凸的第一弧面和第二弧面,第一弧面的a端上方设有第一预紧辊,第二弧面的b端上方设有第二预紧辊,片材沿第一弧面进入切割机构,沿第二弧面离开切割机构,第二弧面右侧设有限位辊,限位辊固定于支撑架上,限位辊的两端均设有切割刀。

10.进一步地,所述切割刀的一端铰接于限位辊的轴上,切割刀的另一端背刀锋边设有弧形导槽,支撑块第二弧面的一端的前、后侧面设有与弧形导槽相适配的限位杆,限位杆外端部设有螺纹和螺纹相适配的预紧螺帽。

11.进一步地,所述切割刀的刀锋边与片材运动方向的夹角α为锐角。

12.进一步地,第一预紧辊两端轴置于倒置u型支撑板侧板上,倒置u型支撑板的上板上设有多个预紧机构,预紧机构上端固定于上支撑架底部,上支撑架置于支撑架的上方,所述预紧机构包括上端固定于上支撑架底部的倒t型限位杆,倒t型限位杆底部套设有预紧弹簧,倒t型限位杆底部和预紧弹簧置于限位块的凹槽内,凹槽顶端设有内凸的凸环,预紧弹簧被限位在凹槽内。

13.本发明的有益效果为:本公司熔体直拉工艺,聚合后,直接一步到位,熔体直拉成片材,减少了传统工艺中7个高能耗的步骤,节能预计达到65%,成本可降低1000-1200元/吨。

附图说明

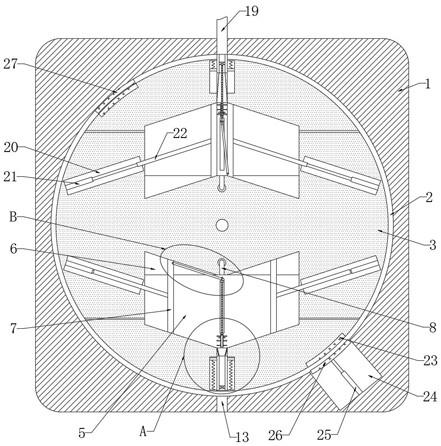

14.图1为本发明切割机构结构示意图;图2为图2中局部a的放大图;图3为切割刀的结构示意图;图4为图2中局部b的放大图;附图标识列表:1、支撑架;2、支撑块;3、第一弧面;4、第二弧面;5、第一预紧辊;6、第二预紧辊;7、切割机构;701、限位辊;702、切割刀;703、限位杆;704、弧形导槽;8、上支撑架;9、预紧机构;901、限位块;902、倒t型限位杆;903、预紧弹簧。

具体实施方式

15.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

16.一种pet片材生产用连续熔体直拉成型系统,包括以下步骤:(1)熔融聚合法制备pet(现有技术):反应釜中,加入pta和meg进行酯化反应,然后加入催化剂,缩聚反应得到pet;(2)将步骤(2)得到的pet在熔融状态下,通过熔体泵、熔体过滤器后,送入双螺杆挤出机,在挤出机中将缩聚反应得到的pet进行低分子物的脱挥,得到聚合度为80-150的pet;通过熔体分配阀分配至连续熔体直拉成型装置得到pet片材。本发明聚合阶段分为酯化—预缩聚—液相增粘三个阶段。液相增粘在双螺杆挤出机中进行,配合抽真空,使反应环境更稳定,受热更均匀,连续化生产。

17.步骤(2)中,低分子物的脱挥条件为0.8

±

0.5mbar的真空条件。

18.双螺杆挤出机的转速为10r/min。

19.步骤(2)中熔体直拉成型装置根据工序顺序依次包括激冷辊、压光辊、水冷辊、切割机构7、牵引辊、收卷机构。

20.所述切割机构7包括支撑架1,支撑架1上设有支撑块2,所述支撑块2沿片材运动方向的两端的上表面分别为上凸的第一弧面3和第二弧面4,第一弧面3的a端上方设有第一预紧辊5,第二弧面4的b端上方设有第二预紧辊6,片材沿第一弧面3进入切割机构7,沿第二弧面4离开切割机构7,第二弧面4右侧设有限位辊701,限位辊701固定于支撑架1上,限位辊

701的两端均设有切割刀702。

21.所述切割刀702的一端铰接于限位辊701的轴上,切割刀702的另一端背刀锋边设有弧形导槽704,支撑块2第二弧面4的一端的前、后侧面设有与弧形导槽704相适配的限位杆703,限位杆703外端部设有螺纹和螺纹相适配的预紧螺帽。

22.所述切割刀702的刀锋边与片材运动方向的夹角α为60-70

°

。

23.第一预紧辊5两端轴置于倒置u型支撑板侧板上,倒置u型支撑板的上板上设有多个预紧机构9,预紧机构9上端固定于上支撑架8底部,上支撑架8置于支撑架1的上方,所述预紧机构9包括上端固定于上支撑架8底部的倒t型限位杆902,倒t型限位杆902底部套设有预紧弹簧903,倒t型限位杆902底部和预紧弹簧903置于限位块901的凹槽内,凹槽顶端设有内凸的凸环,预紧弹簧903被限位在凹槽内。

24.工作原理:片材沿第一弧面3进入切割机构7,沿第二弧面4离开切割机构7,在第一预紧辊5和第二预紧辊6的作用下,pet片材处于紧绷状态,限位辊701的两端设有切割刀702,切割刀702另一端沿弧形凹槽卡于限位杆703上,使用预紧螺帽将切割刀702固定,切割刀702的刀锋边与片材运动方向的夹角α为60-70

°

随着pet片材的移动,片材主动经过切割刀702,将多余部分划割掉。

25.需要说明的是,以上内容仅仅说明了本发明的技术思想,不能以此限定本发明的保护范围,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰均落入本发明权利要求书的保护范围之内。

技术特征:

1.一种pet片材生产用连续熔体直拉成型系统,其特征在于,包括以下步骤:(1)熔融聚合法制备pet:反应釜中,加入pta和meg进行酯化反应,然后加入催化剂,缩聚反应得到pet;(2)将步骤(2)得到的pet在熔融状态下,通过熔体泵、熔体过滤器后,送入双螺杆挤出机,在挤出机中将缩聚反应得到的pet进行低分子物的脱挥,得到聚合度为80-150的pet;通过熔体分配阀分配至连续熔体直拉成型装置得到pet片材。2.根据权利要求1所述的一种pet片材生产用连续熔体直拉成型系统,其特征在于,步骤(2)中,低分子物的脱挥条件为0.8

±

0.5mbar的真空条件。3.根据权利要求1所述的一种pet片材生产用连续熔体直拉成型系统,其特征在于,所述双螺杆挤出机的转速为3~20r/min。4.根据权利要求1所述的一种pet片材生产用连续熔体直拉成型系统,其特征在于,步骤(2)中熔体直拉成型装置根据工序顺序依次包括激冷辊、压光辊、水冷辊、切割机构、牵引辊、收卷机构。5.根据权利要求4所述的一种pet片材生产用连续熔体直拉成型系统,其特征在于,所述切割机构包括支撑架,支撑架上设有支撑块,所述支撑块沿片材运动方向的两端的上表面分别为上凸的第一弧面和第二弧面,第一弧面的a端上方设有第一预紧辊,第二弧面的b端上方设有第二预紧辊,片材沿第一弧面进入切割机构,沿第二弧面离开切割机构,第二弧面右侧设有限位辊,限位辊固定于支撑架上,限位辊的两端均设有切割刀。6.根据权利要求5所述的一种pet片材生产用连续熔体直拉成型系统,其特征在于,所述切割刀的一端铰接于限位辊的轴上,切割刀的另一端背刀锋边设有弧形导槽,支撑块第二弧面的一端的前、后侧面设有与弧形导槽相适配的限位杆,限位杆外端部设有螺纹和螺纹相适配的预紧螺帽。7.根据权利要求6所述的一种pet片材生产用连续熔体直拉成型系统,其特征在于,所述切割刀的刀锋边与片材运动方向的夹角α为锐角。8.根据权利要求5所述的一种pet片材生产用连续熔体直拉成型系统,其特征在于,第一预紧辊两端轴置于倒置u型支撑板侧板上,倒置u型支撑板的上板上设有多个预紧机构,预紧机构上端固定于上支撑架底部,上支撑架置于支撑架的上方,所述预紧机构包括上端固定于上支撑架底部的倒t型限位杆,倒t型限位杆底部套设有预紧弹簧,倒t型限位杆底部和预紧弹簧置于限位块的凹槽内,凹槽顶端设有内凸的凸环,预紧弹簧被限位在凹槽内。

技术总结

一种PET片材生产用连续熔体直拉成型系统,包括以下步骤:(1)熔融聚合法制备PET:反应釜中,加入PTA和MEG进行酯化反应,然后加入催化剂,缩聚反应得到PET;(2)将步骤(2)得到的PET在熔融状态下,通过熔体泵、熔体过滤器后,送入双螺杆挤出机,在挤出机中将缩聚反应得到的PET进行低分子物的脱挥,得到聚合度为80-150的PET;通过熔体分配阀分配至连续熔体直拉成型装置得到PET片材;本公司熔体直拉工艺,聚合后,直接一步到位,熔体直拉成片材,减少了传统工艺中7个高能耗的步骤,节能预计达到65%,成本可降低1000-1200元/吨。1200元/吨。1200元/吨。

技术研发人员:张奇 徐有军 曹陈龙 陈浩

受保护的技术使用者:南京栩杨高新材料有限公司

技术研发日:2022.07.06

技术公布日:2022/10/25

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。