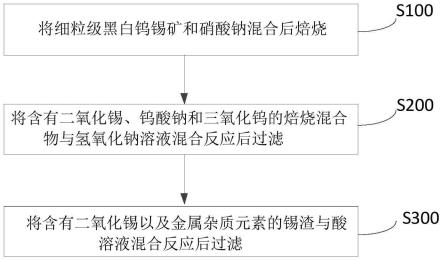

1.本发明属于稀土永磁制造领域,特别涉及一种高丰度稀土铈基各向异性纳米晶磁体的制备方法和装置。

背景技术:

2.第三代稀土永磁钕铁硼(nd-fe-b)是一类重要的稀土(re)功能材料,被广泛应用于工业电机、电子设备、智能机器人和医疗器械等领域。nd-fe-b磁体大量使用钕(nd)、镨(pr)、镝(dy)和铽(tb)等关键稀土,而伴生的高丰度稀土铈(ce)、镧(la)和钇(y)积压严重。因此,为实现我国实现我国稀土资源平衡利用,急需开发低成本、高性价比的高丰度稀土永磁材料。近年来,研究者已开发出具有高性能的纳米晶ce-fe-b快淬合金磁粉,下一步的发展方向是开发具有实际使用价值的致密化磁体。各向异性磁体比各向同性磁体具有更高的剩磁和磁能积,而通过变形产生织构是纳米晶磁体获得各向异性的主要方法。

3.目前,热变形工艺被广泛应用于纳米晶nd-fe-b各向异性磁体的制备中,主要包括热压和热变形两个工艺过程:(1)热压过程,将纳米晶磁粉体装入模具中,在高温和高压下压制为各向同性致密化磁体;(2)热变形过程:在高温下对热压磁体垂直方向施加压力进行镦粗变形,在此过程中,主相晶粒通过择优取向而实现微观结构织构化,即得到各向异性磁体。

4.现有的铈基各向异性纳米晶磁体制备技术采用上述两步热变形技术方法和设备存在以下缺点:

5.1.由于铈基体系中存在高熔点cefe2相,导致缺乏低熔点晶界相,严重影响合金的热变形过程。最终导致主相晶粒无法择优取向形成织构组织,即无法获得各向异性。

6.2.由于纳米晶晶粒对温度非常敏感,长时间高温条件下容易长大。现有技术中传统的两步加热过程进一步增加了高温加热的时间,导致晶粒异常长大,严重影响矫顽力。

7.迄今为止,未有技术方法能开发出具有高性能的高丰度稀土铈基各向异性纳米晶磁体。

技术实现要素:

8.本发明的目的是提供一种高丰度稀土铈基各向异性纳米晶磁体的制备方法和装置,以克服现有技术中铈基纳米晶磁体在变形过程中存在取向困难和晶粒异常长大的问题。

9.为实现上述目的,本发明采用以下技术方案:

10.一种高丰度稀土铈基各向异性纳米晶磁体的制备方法,采用束缚变形法,包括以下两个步骤:

11.(1)将高丰度稀土铈基纳米晶磁粉装入束缚变形模具中,在空气环境中、室温条件下通过机械压力初步压制成冷胚,进行脱模后得到侧面层包裹束缚环的圆柱形前驱体磁体;

12.(2)将步骤(1)的圆柱形前驱体磁体放入真空热压炉中,一定温度下进行热变形过程,在垂直方向对磁体上下表面施加压力,低速镦粗变形,得到各向异性磁体。

13.优选地,所述步骤(1)中高丰度稀土铈基纳米晶磁粉是以金属间化合物re2fe

14

b为基体的纳米晶快淬磁粉或球磨磁粉。稀土(re)是纯金属铈(ce)或者是金属ce与稀土金属镧(la)、金属钇(y)的一种或两种混合,其中,稀土金属镧(la)、金属钇(y)的一种或两种混合均不超过30at.%。

14.优选地,所述步骤(1)中机械压力为50~100mpa。

15.优选地,所述步骤(2)中热变形的温度为600~700℃,压力为变形后磁体高度为原始磁体高度的10~40%,即变形量为60~90%。

16.所述步骤(2)中热变形过程中通过调节压力控制变形速率v,其中v是指沿着压力方向,在单位时间内的变形率。计算方法为v=δh/h0/t,其中,δh为沿着压力方向磁体变形高度,h0为磁体初始高度,t为单位时间。

17.优选地,所述步骤(2)的热变形过程中采用的低速镦粗变形为匀速变形,变形速率固定;

18.更优选地,所述的变形速率为0.01~0.02min-1

。

19.本发明的第二个方面在于提供一种高丰度稀土铈基各向异性纳米晶磁体的制备装置,即,束缚变形模具,用于实现上述的高丰度稀土铈基各向异性纳米晶磁体的制备方法,所述装置包括:模具外模,上压头,底座,束缚环。

20.优选地,所述步骤(1)中的束缚环材质为黄铜、紫铜或纯铁。

21.优选地,所述步骤(1)中束缚环外径为12~20mm,高度为10~15mm,环厚度为2~5mm。

22.与现有技术相比,本发明的优点在于:

23.本发明能克服现有热压加热变形技术条件下高丰度稀土铈基各向异性纳米晶磁体难以形成织构组织以及晶粒长大恶化矫顽力的缺点。

24.1.通过束缚变形模具冷压工艺得到的冷胚磁体经过一次热变形即可得到各向异性磁体,有效避免了传统热压加热变形两次高温工艺过程带来的晶粒长大问题。

25.2.通过束缚环在磁体的变形自由面施加能量,促使晶粒向垂直于压力方向,择优取向。这种方法促进织构组织的形成,克服了现有技术中铈基纳米晶磁体难以形成织构组织缺点,从而提升了磁体的各向异性。

26.3.常规热压加热变形工艺普遍采用高于磁体晶界相熔点的工艺温度(700~800℃),液相晶界有利于热变形过程磁体的塑形变形能力,防止磁体开裂。而本发明中束缚环有防止磁体变形过程中开裂作用,因此可采用低温(600~700℃)、低速变形,进一步优化晶粒大小,有效抑制了晶粒长大恶化矫顽力的作用。

27.综上所述,本发明提供一种高丰度稀土铈基各向异性纳米晶磁体的制备方法和装置,简化了热变形工艺流程,并强化了铈基re-fe-b纳米晶磁体的各向异性和矫顽力,是发展高性能的各向异性高丰度稀土铈基磁体的有效方法。

附图说明

28.图1为束缚变形模具示意图;

29.说明:1-模具外模;2-上压头;3-底座;4-束缚环。

30.图2为实施例1中束缚变形后高丰度稀土铈基各向异性纳米晶磁体的sem图。

31.图3为实施例1中束缚变形后高丰度稀土铈基各向异性纳米晶磁体的磁滞回线图。

具体实施方式

32.实施例1:

33.以化学成分为ce

16

fe

78

b6(at.%)的高丰度稀土铈基纳米晶快淬磁粉为原料。第一步,将磁粉装入束缚变形模具的模具外模1中,其中束缚环4材质为h70黄铜,外径为15mm,高度为15mm,环厚度为5mm。在空气环境中、室温条件下通过上压头2的机械压力初步压制成冷胚,压力为100mpa。进行脱模后得到侧面层包裹束缚环的圆柱形前驱体磁体。

34.第二步,将圆柱形前驱体磁体放入真空热压炉中,随炉升温至650℃,随后在垂直方向对磁体上下表面施加压力,以v=0.015min-1

的变形速率进行低速变形,直至变形量达到70%。随炉冷却后得到高丰度稀土铈基各向异性纳米晶磁体。

35.实施例2

36.以化学成分为ce

16

fe

78

b6(at.%)的高丰度稀土铈基纳米晶快淬磁粉为原料。第一步,将磁粉装入束缚变形模具的模具外模1中,其中束缚环4材质为h70黄铜,外径为15mm,高度为15mm,环厚度为2mm。在空气环境中、室温条件下通过上压头2的机械压力初步压制成冷胚,压力为100mpa。进行脱模后得到侧面层包裹束缚环的圆柱形前驱体磁体。

37.第二步,将圆柱形前驱体磁体放入真空热压炉中,随炉升温至650℃,随后在垂直方向对磁体上下表面施加压力,以v=0.01min-1

的变形速率进行低速变形,直至变形量达到70%。随炉冷却后得到高丰度稀土铈基各向异性纳米晶磁体。

38.比较例1

39.本比较例中,原料与实施例1中的原料完全相同,利用常规热压加热变形技术,包含以下步骤:

40.第一步,将磁粉装入内径为10mm的热压模具中,在700℃条件下以100mpa压力热压30min,随炉冷却后得到圆柱形前驱体磁体。

41.第二步,与实施例1的工艺流程相同,工艺温度为700℃,变形速率为v=0.03min-1

,变形量为70%,随炉冷却后得到对比磁体。

42.实施例1磁体、实施例2磁体和比较例1磁体在室温下平行于压力方向的磁性能如表1所示。

43.表1实施例1、2磁体和比较例1磁体在室温下平行于压力方向的磁性能

[0044][0045]

实施例3

[0046]

以化学成分为(ce

0.8

la

0.2

)

16

fe

78

b6(at.%)的高丰度稀土铈基纳米晶快淬磁粉为原

料。第一步,将磁粉装入束缚变形模具的模具外模1中,其中束缚环4材质为h65黄铜,外径为15mm,高度为15mm,环厚度为5mm。在空气环境中、室温条件下通过上压头2的机械压力初步压制成冷胚,压力为80mpa。进行脱模后得到侧面层包裹束缚环的圆柱形前驱体磁体。

[0047]

第二步,将圆柱形前驱体磁体放入真空热压炉中,随炉升温至650℃,随后在垂直方向对磁体上下表面施加压力,以v=0.01min-1

的变形速率进行低速变形,直至变形量达到80%。随炉冷却后得到高丰度稀土铈基各向异性纳米晶磁体。

[0048]

实施例4

[0049]

以化学成分为(ce

0.8

la

0.1y0.1

)

16

fe

78

b6(at.%)的高丰度稀土铈基纳米晶快淬磁粉为原料。第一步,将磁粉装入束缚变形模具的模具外模1中,其中束缚环4材质为紫铜,外径为15mm,高度为15mm,环厚度为5mm。在空气环境中、室温条件下通过上压头2的机械压力初步压制成冷胚,压力为50mpa。进行脱模后得到侧面层包裹束缚环的圆柱形前驱体磁体。

[0050]

第二步,将圆柱形前驱体磁体放入真空热压炉中,随炉升温至675℃,随后在垂直方向对磁体上下表面施加压力,以v=0.01min-1

的变形速率进行低速变形,直至变形量达到70%。随炉冷却后得到高丰度稀土铈基各向异性纳米晶磁体。

[0051]

实施例5

[0052]

以化学成分为(ce

0.8

la

0.1y0.1

)

13.5

fe

80.5

b6(at.%)的高丰度稀土铈基纳米晶快淬磁粉为原料。第一步,将磁粉装入束缚变形模具的模具外模1中,其中束缚环4材质为紫铜,外径为12mm,高度为12mm,环厚度为2mm。在空气环境中、室温条件下通过上压头2的机械压力初步压制成冷胚,压力为50mpa。进行脱模后得到侧面层包裹束缚环的圆柱形前驱体磁体。

[0053]

第二步,将圆柱形前驱体磁体放入真空热压炉中,随炉升温至625℃,随后在垂直方向对磁体上下表面施加压力,以v=0.02min-1

的变形速率进行低速变形,直至变形量达到90%。随炉冷却后得到高丰度稀土铈基各向异性纳米晶磁体。

[0054]

实施例6

[0055]

以化学成分为(ce

0.8y0.2

)

15

fe

79

b6(at.%)的高丰度稀土铈基纳米晶球磨磁粉为原料。第一步,将磁粉装入束缚变形模具的模具外模1中,其中束缚环4材质为紫铜,外径为20mm,高度为10mm,环厚度为3mm。在空气环境中、室温条件下通过上压头2的机械压力初步压制成冷胚,压力为80mpa。进行脱模后得到侧面层包裹束缚环的圆柱形前驱体磁体。

[0056]

第二步,将圆柱形前驱体磁体放入真空热压炉中,随炉升温至700℃,随后在垂直方向对磁体上下表面施加压力,以v=0.02min-1

的变形速率进行低速变形,直至变形量达到60%。随炉冷却后得到高丰度稀土铈基各向异性纳米晶磁体。

[0057]

实施例7

[0058]

以化学成分为(ce

0.8

la

0.1y0.1

)

15

fe

79

b6(at.%)的高丰度稀土铈基纳米晶快萃磁粉为原料。第一步,将磁粉装入束缚变形模具的模具外模1中,其中束缚环4材质为纯铁,外径为20mm,高度为10mm,环厚度为2mm。在空气环境中、室温条件下通过上压头2的机械压力初步压制成冷胚,压力为80mpa。进行脱模后得到侧面层包裹束缚环的圆柱形前驱体磁体。

[0059]

第二步,将圆柱形前驱体磁体放入真空热压炉中,随炉升温至600℃,随后在垂直方向对磁体上下表面施加压力,以v=0.02min-1

的变形速率进行低速变形,直至变形量达到60%。随炉冷却后得到高丰度稀土铈基各向异性纳米晶磁体。

[0060]

表2实施例3、4、5、6和7磁体在室温下平行于压力方向的磁性能

[0061][0062][0063]

本发明未尽事宜为公知技术。

[0064]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。