1.本实用新型涉及一种客车轮罩,尤其涉及一种冲压板焊接的客车轮罩装置。

背景技术:

2.客车的车轮处设置有轮罩,该轮罩的作用是将车轮与其它的客车结构隔离开,从而避免车轮在路面上滚动而带起的尘土雨水等进入到其它结构中,尤其是防止进入到车厢内。

3.轮罩在客车的车厢内呈凸出状态,加之客车的车轮尺寸较大,相应地,所配置的轮罩尺寸也很大,轮罩在客车车厢内会占据一定的空间。

4.目前现有技术的轮罩是由众多构件拼接构成的,具体来说,轮罩是由矩形管件、角铁件、连接件、封板等众多的结构件拼接焊接构成,结构十分复杂,从而导致轮罩的整体体量较大,轮罩在客车车厢内占据的空间较大,车厢内两侧轮罩之间的过道十分狭窄,从而不利于车厢内乘客来回走动,降低了乘客乘坐客车的舒适性。

技术实现要素:

5.本实用新型的目的在于提供一种冲压板焊接的客车轮罩装置,该轮罩装置的结构简单且体量较小,在车厢中所占据的空间较小,提升了乘客乘坐客车的舒适性。

6.为了实现上述技术目的,本实用新型采用如下技术方案:

7.一种冲压板焊接的客车轮罩装置,包括轮周板和轮侧板;所述轮周板为开口朝下的半包围构型,轮周板半包围的区域为车轮区域,轮周板的两个侧边分别为内侧边和外侧边;所述轮侧板为冲压成型板,轮侧板的中上边部与轮周板的内侧边焊接连接;轮侧板的朝向所述车轮区域的一面为车轮朝向面,轮侧板的背向所述车轮区域的一面为车厢朝向面;轮侧板的上部为斜切构型。

8.进一步地,所述轮罩装置还包括气囊减振支架;在轮侧板的上部设置有冲压成型的支架容纳部,所述支架容纳部凹陷于轮侧板的车轮朝向面,所述气囊减振支架固定在轮侧板的支架容纳部的车轮朝向面一侧。

9.进一步地,所述轮罩装置还包括加强件,所述加强件焊接固定在轮侧板的支架容纳部的车厢朝向面一侧。

10.进一步地,所述轮罩装置还包括预埋板,所述预埋板焊接固定在轮周板的朝向车轮区域的一侧。

11.进一步地,所述轮罩装置还包括推力杆座,所述推力杆座固定在轮周板上,且推力杆座位于车轮区域内接近客车车头的一侧。

12.进一步地,在轮侧板的下部设置有冲压成型的第一加强筋。

13.进一步地,轮周板的外侧边上设置有冲压成型的第二加强筋。

14.本实用新型的轮罩装置相对现有技术,其有益效果在于:在本实用新型的轮罩装置中,轮侧板为冲压成型板,轮侧板与轮周板之间通过焊接连接,从而组合成轮罩的基本构

型,其结构简单且体量较小,在车厢中所占据的空间较小,车厢内两侧轮罩装置之间的过道较宽大,从而有利于车厢内乘客来回走动,提升了乘客乘坐客车的舒适性。

附图说明

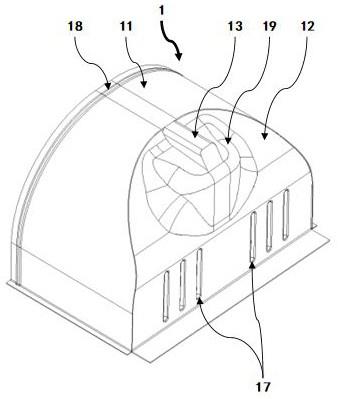

15.图1为本实用新型冲压板焊接的客车轮罩装置的外观结构示意图;

16.图2为本实用新型的轮罩装置的内侧结构示意图;

17.图3为本实用新型的轮罩装置中的轮周板与轮侧板分离的示意图;

18.图4为本实用新型的两个轮罩装置安装在车厢内的示意图。

19.图中:1-轮罩装置、11-轮周板、12-轮侧板、13-加强件、14-气囊减振支架、15-预埋板、16-推力杆座、17-第一加强筋、18-第二加强筋、19-支架容纳部。

具体实施方式

20.下面结合附图和具体实施例对本实用新型作进一步说明:

21.参见图1至图4,本实施方式提供了一种冲压板焊接的客车轮罩装置,该轮罩装置1具有结构简单且体量较小的优点,从而有效降低其在车厢中所占据的空间。

22.参见图1、图2和图3,本实施方式的轮罩装置1包括轮周板11、轮侧板12、加强件13、气囊减振支架14、预埋板15和推力杆座16。

23.所述轮周板11为开口朝下的半包围构型。这里所述的开口朝下的半包围构型,具体来说是指,轮周板11为中部弯曲两端向下的构型。所述轮周板11半包围的区域称为车轮区域。轮周板11的两个侧边分别为内侧边和外侧边。轮周板11的外侧边上设置有冲压成型的第二加强筋18。轮周板11朝下的两端边部均设置有翻边,该翻边用于焊接固定在车厢地板架构上。

24.所述轮侧板12为冲压成型板,所述轮侧板12的中上边部的轮廓构型与轮周板11的内侧边匹配一致,轮侧板12的中上边部与轮周板11的内侧边焊接连接,从而组合成一个基本的轮罩构型。这里所述的中上边部是指,轮侧板12的上侧和两侧的连续边部。轮侧板12的朝向所述车轮区域的一面称为车轮朝向面,轮侧板12的背向所述车轮区域的一面称为车厢朝向面。

25.所述轮侧板12的上部呈斜切构型,具体来说,所述斜切构型是指,轮侧板12的上部朝向车轮区域一侧倾斜。

26.在轮侧板12的上部设置有冲压成型的支架容纳部19,所述支架容纳部19凹陷于轮侧板12的车轮朝向面,或者说,所述支架容纳部19凸出于轮侧板12的车厢朝向面,以便于在支架容纳部19的车轮朝向面一侧容纳安置气囊减振支架14。

27.在轮侧板12的下部设置有冲压成型的六条第一加强筋17,该第一加强筋17起到了加强轮侧板12结构强度的作用。

28.轮侧板12的下边部设置有翻边,该翻边用于焊接固定在车厢地板架构上。

29.所述气囊减振支架14焊接固定在轮侧板12的支架容纳部19的车轮朝向面一侧,气囊减振支架14的作用是连接空气悬架的减震器和气弹簧,所述轮侧板12通过气囊减振支架14与车辆的悬架系统安装连接。

30.参见图2,所述推力杆座16的数量为两个,两个推力杆座16焊接固定在轮周板11

上,且位于车轮区域内接近客车车头的一侧,轮周板11通过推力杆座16与车辆悬架系统的推力杆安装连接。

31.参见图2,所述预埋板15的数量为两个,两个预埋板15并排地焊接固定在轮周板11的朝向车轮区域的一侧,该预埋板15用于承接安装客车座椅时的螺钉钻孔。具体来说,由于轮周板11的厚度不足以承接安装客车座椅时的螺钉钻孔,因此需要在轮周板11上增设预埋板15。

32.参见图1和图3,所述加强件13焊接固定在轮侧板12的支架容纳部19的车厢朝向面一侧,该加强件13起到了加强支架容纳部19结构强度的作用。

33.参见图4,本实施方式的轮罩装置1,其优点在于:在本实施方式的轮罩装置1中,轮侧板12为冲压成型板,轮侧板12与轮周板11之间通过焊接连接,从而组合成轮罩的基本构型,这样构型的轮罩装置,其结构简单且体量较小,在车厢中所占据的空间较小,车厢内两侧轮罩装置1之间的过道较宽大,从而有利于车厢内乘客来回走动,提升了乘客乘坐客车的舒适性。此外,轮侧板12的上部为斜切构型,在满足车架强度的前提下,进一步降低了轮罩装置所占据的车厢空间。

34.以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围,因此,凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种冲压板焊接的客车轮罩装置,其特征在于:包括轮周板(11)和轮侧板(12);所述轮周板(11)为开口朝下的半包围构型,轮周板(11)半包围的区域为车轮区域,轮周板(11)的两个侧边分别为内侧边和外侧边;所述轮侧板(12)为冲压成型板,轮侧板(12)的中上边部与轮周板(11)的内侧边焊接连接;轮侧板(12)的朝向所述车轮区域的一面为车轮朝向面,轮侧板(12)的背向所述车轮区域的一面为车厢朝向面;轮侧板(12)的上部为斜切构型。2.根据权利要求1所述冲压板焊接的客车轮罩装置,其特征在于:所述轮罩装置(1)还包括气囊减振支架(14);在轮侧板(12)的上部设置有冲压成型的支架容纳部(19),所述支架容纳部(19)凹陷于轮侧板(12)的车轮朝向面,所述气囊减振支架(14)固定在轮侧板(12)的支架容纳部(19)的车轮朝向面一侧。3.根据权利要求2所述冲压板焊接的客车轮罩装置,其特征在于:所述轮罩装置(1)还包括加强件(13),所述加强件(13)焊接固定在轮侧板(12)的支架容纳部(19)的车厢朝向面一侧。4.根据权利要求1所述冲压板焊接的客车轮罩装置,其特征在于:所述轮罩装置(1)还包括预埋板(15),所述预埋板(15)焊接固定在轮周板(11)的朝向车轮区域的一侧。5.根据权利要求1所述冲压板焊接的客车轮罩装置,其特征在于:所述轮罩装置(1)还包括推力杆座(16),所述推力杆座(16)固定在轮周板(11)上,且推力杆座(16)位于车轮区域内接近客车车头的一侧。6.根据权利要求1所述冲压板焊接的客车轮罩装置,其特征在于:在轮侧板(12)的下部设置有冲压成型的第一加强筋(17)。7.根据权利要求1所述冲压板焊接的客车轮罩装置,其特征在于:轮周板(11)的外侧边上设置有冲压成型的第二加强筋(18)。

技术总结

本实用新型公开了一种冲压板焊接的客车轮罩装置。包括轮周板(11)和轮侧板(12);轮周板为开口朝下的半包围构型,轮周板半包围的区域为车轮区域,轮周板的两个侧边分别为内侧边和外侧边;轮侧板为冲压成型板,轮侧板的中上边部与轮周板的内侧边焊接连接;轮侧板的朝向车轮区域的一面为车轮朝向面,轮侧板的背向车轮区域的一面为车厢朝向面;轮侧板的上部为斜切构型。在本实用新型的轮罩装置(1)中,轮侧板为冲压成型板,轮侧板与轮周板之间通过焊接连接,从而组合成轮罩的基本构型,其结构简单且体量较小,在车厢中所占据的空间较小,车厢内两侧轮罩装置之间的过道较宽大,从而有利于车厢内乘客来回走动,提升了乘客乘坐客车的舒适性。性。性。

技术研发人员:陆洋 张琪 潘毅

受保护的技术使用者:上海申沃客车有限公司

技术研发日:2022.06.14

技术公布日:2022/12/9

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。