1.本发明涉及固态聚合物电解质技术领域,尤其涉及一种半互穿网络聚合物电解质及其制备方法和应用。

背景技术:

2.锂离子电池以其高能量密度、高工作电压、长循环寿命,低自放电率、无记忆效应、可快速充放电和环境友好等诸多优点得到广泛的应用,但传统的液态锂二次电池中含有大量有机电解液,具有易挥发、易燃和易爆等缺点,会造成重大安全隐患。与有机电解液相比,使用聚合物电解质可以避免传统锂电池的漏液问题,提高电池的安全性能,并且与电极相容性较好,以及抑制锂枝晶的生长,同时由于其良好的力学加工性能使得薄膜化、微型化、柔性可弯折的锂电池成为可能。目前,聚合物电解质电池常用的电解质为聚氧化乙烯,但是聚氧化乙烯电解质存在着室温下界面阻抗大、离子电导率低的问题。

3.针对这些问题,研究者们提出了多种改性方案,例如:制备无规共聚物、嵌段共聚物、网络聚合物或梳形聚合物。其虽然能够在一定程度上增强导锂功能,但是其倍率性能和循环性能仍需提高。

技术实现要素:

4.本发明的目的在于提供一种半互穿网络聚合物电解质及其制备方法和应用,所述半互穿网络聚合物电解质倍率性能优异,循环性能稳定。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种半互穿网络聚合物电解质,制备原料包括聚(偏二氟乙烯-co-六氟丙烯)、二烯丙基化合物、交联剂、塑化剂、光引发剂和锂盐;

7.所述聚(偏二氟乙烯-co-六氟丙烯)、二烯丙基化合物、交联剂、塑化剂和光引发剂的质量比为(10~40):(30~70):(1~5):(1~20):(2~10);

8.所述锂盐与所述半互穿网络聚合物电解质的质量比为1:(1~10)。

9.优选的,所述二烯丙基化合物的制备方法包括以下步骤:

10.将n,n'-羰基二咪唑、n,n'-二异丙基乙胺、聚乙二醇单甲醚和第一有机溶剂混合,进行第一消除反应,得到端甲基咪唑基聚氧化乙烯;

11.将所述端甲基咪唑基聚氧化乙烯、2,2-双(烯丙氧基甲基)-1-丁醇(含单和三取代物)和第二有机溶剂混合,进行第二消除反应,得到二烯丙基化合物。

12.优选的,所述n,n'-羰基二咪唑、n,n'-二异丙基乙胺和聚乙二醇单甲醚的质量比为(1~15):(1~15):20;

13.所述端甲基咪唑基聚氧化乙烯和2,2-双(烯丙氧基甲基)-1-丁醇(含单和三取代物)的质量比为10:(1~10)。

14.优选的,所述聚乙二醇单甲醚的摩尔质量为350~5000g/mol;

15.所述第一有机溶剂和第二有机溶剂独立为二氯甲烷、三氯甲烷、甲醇、乙醇、丙酮、

乙腈、二甲亚砜、n,n-二甲基甲酰胺和n,n-二甲基乙酰胺中的一种或几种。

16.优选的,所述第一消除反应和第二消除反应均在搅拌的条件下进行;

17.所述第一消除反应和第二消除反应的温度为室温,时间独立为6~24h。

18.优选的,所述交联剂包括四(3-巯基丙酸)季戊四醇酯、六(3-巯基丙酸)二季戊四醇酯、三羟甲基丙烷三(3-巯基丙酸酯)、季戊四醇四(2-巯基乙酸)酯中的一种或几种;

19.所述塑化剂包括碳酸丙烯酯、碳酸乙烯酯、碳酸二甲酯、碳酸二乙酯、氟代盐酸乙烯酯和碳酸甲乙酯中的一种或几种。

20.优选的,所述光引发剂包括苯甲酰基苯、苯基二苯甲酮、4-甲基二苯甲酮、1-羟基环己基苯基甲酮和2,2-二甲氧基-2-苯基苯乙酮中的一种或几种;

21.所述锂盐包括lipf6、liclo4、litfsi、lifsi、libob和lidfob中的一种或几种。

22.本发明还提供了上述技术方案所述半互穿网络聚合物电解质的制备方法,包括以下步骤:

23.将聚(偏二氟乙烯-co-六氟丙烯)、锂盐、二烯丙基化合物、交联剂、塑化剂、光引发剂和有机溶剂混合,得到前驱体溶液;

24.将所述前驱体溶液进行制膜后,进行紫外光照射,得到所述半互穿网络聚合物电解质。

25.优选的,所述紫外光照射的波长为100~380nm,光强度为10~200mw

·

cm-2

,时间为0.5~1.5h。

26.本发明还提供了上述技术方案所述半互穿网络聚合物电解质或上述技术方案所述的制备方法制备得到的半互穿网络聚合物电解质在聚合物锂电池中的应用。

27.本发明提供了一种半互穿网络聚合物电解质,制备原料包括聚(偏二氟乙烯-co-六氟丙烯)、二烯丙基化合物、交联剂、塑化剂、光引发剂和锂盐;所述聚(偏二氟乙烯-co-六氟丙烯)、二烯丙基化合物、交联剂、塑化剂和光引发剂的质量比为(10~40):(30~70):(1~5):(1~20):(2~10);所述锂盐与所述半互穿网络聚合物电解质中的环氧乙烷基团的质量比为1:(1~10)。本发明提供的半互穿网络聚合物电解质在紫外光照射的条件下会发生硫醇-烯点击反应,形成含有半互穿网络结构的固态电解质,所述聚(偏二氟乙烯-co-六氟丙烯)不仅增强了所述半互穿网络结构的机械性能,而且提高了室温下所述半互穿网络聚合物电解质膜的离子电导率,进而使聚合物锂电池获得优异的倍率性能和循环稳定性。根据实施例的记载,本发明所述的半互穿网络聚合物电解质在室温下离子电导率达2.45

×

10-4s·

cm-1

;本发明提供的半互穿网络聚合物电解质膜,组装的磷酸铁锂锂电池,在0.1c倍率下,放电比容量可达160ma

·h·

g-1

。

28.本发明还提供了上述技术方案所述半互穿网络聚合物电解质的制备方法,包括以下步骤:将聚(偏二氟乙烯-co-六氟丙烯)、锂盐、二烯丙基化合物、交联剂、塑化剂、光引发剂和有机溶剂混合,得到前驱体溶液;将所述前驱体溶液进行制膜后,进行紫外光照射,得到所述半互穿网络聚合物电解质。所述制备方法操作简便,条件温和,成本低。

附图说明

29.图1为本发明所述二烯丙基化合物的核磁共振氢谱图;

30.图2为实施例1所述半互穿网络聚合物电解质的离子电导率随温度变化曲线图;

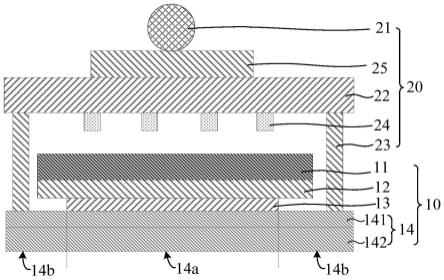

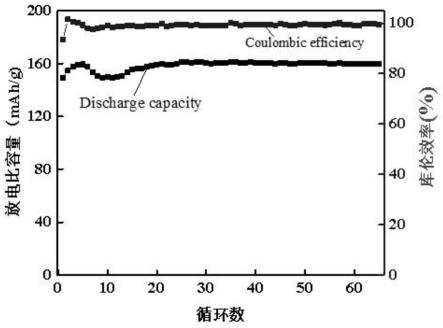

31.图3为实施例1制备的半互穿网络聚合物电解质组装的扣式电池的室温循环测试图;

32.图4为实施例1制备的半互穿网络聚合物电解质组装的li//li对称扣式电池的循环测试图;

33.图5为实施例2制备的半互穿网络聚合物电解质组装的li//li对称扣式电池的室温倍率循环测试图。

具体实施方式

34.本发明提供了一种半互穿网络聚合物电解质,制备原料包括聚(偏二氟乙烯-co-六氟丙烯)、二烯丙基化合物、交联剂、塑化剂、光引发剂和锂盐;

35.所述聚(偏二氟乙烯-co-六氟丙烯)、二烯丙基化合物、交联剂、塑化剂和光引发剂的质量比为(10~40):(30~70):(1~5):(1~20):(2~10);

36.所述锂盐与所述半互穿网络聚合物电解质的质量比为1:(1~10)。

37.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

38.在本发明中,所述二烯丙基化合物的结构式如式1所示:

[0039][0040]

其中,n为正整数。

[0041]

在本发明中,所述二烯丙基化合物的制备方法包括以下步骤:

[0042]

将n,n'-羰基二咪唑、n,n'-二异丙基乙胺、聚乙二醇单甲醚和第一有机溶剂混合,进行第一消除反应,得到端甲基咪唑基聚氧化乙烯;

[0043]

将所述端甲基咪唑基聚氧化乙烯、2,2-双(烯丙氧基甲基)-1-丁醇(含单和三取代物)和第二有机溶剂混合,进行第二消除反应,得到二烯丙基化合物。

[0044]

本发明将n,n'-羰基二咪唑、n,n'-二异丙基乙胺、聚乙二醇单甲醚和第一有机溶剂混合,进行第一消除反应,得到端甲基咪唑基聚氧化乙烯。

[0045]

在本发明中,所述聚乙二醇单甲醚的摩尔质量优选为350~5000g/mol,更优选为500~4500g/mol,最优选为1000~3000g/mol。

[0046]

在本发明中,所述第一有机溶剂优选为二氯甲烷、三氯甲烷、甲醇、乙醇、丙酮、乙腈、二甲亚砜、n,n-二甲基甲酰胺和n,n-二甲基乙酰胺中的一种或几种;当所述第一有机溶剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

[0047]

在本发明中,所述n,n'-羰基二咪唑、n,n'-二异丙基乙胺和聚乙二醇单甲醚的质

量比优选为(1~15):(1~15):20,更优选为(1~10):(1~10):20,最优选为(1~7):(1~7):20。

[0048]

在本发明中,所述n,n'-羰基二咪唑的质量和第一有机溶剂的体积比优选为1g:(1~30)ml,更优选为1g:(1~20)ml,最优选为1g:(1~10)ml。

[0049]

在本发明中,所述混合优选为将n,n'-羰基二咪唑、n,n'-二异丙基乙胺和部分第一有机溶剂混合后,排出空气,得到第一溶液;将聚乙二醇单甲醚和剩余第一有机溶剂混合,得到第二溶液;将所述第二溶液加入所述第一溶液中。本发明对所述部分第一有机溶剂和剩余第一有机溶剂的配比没有任何特殊的限定,采用本领域技术人员熟知的配比并能够保证其分别得到的第一溶液和第二溶液充分溶解即可。

[0050]

在本发明中,所述第一消除反应优选在搅拌的条件下进行;本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述第一消除反应的温度优选为室温,时间优选为6~24h。

[0051]

得到端甲基咪唑基聚氧化乙烯后,本发明将所述端甲基咪唑基聚氧化乙烯、2,2-双(烯丙氧基甲基)-1-丁醇(含单和三取代物)和第二有机溶剂混合,进行第二消除反应,得到二烯丙基化合物。

[0052]

在本发明中,所述第二有机溶剂优选为二氯甲烷、三氯甲烷、甲醇、乙醇、丙酮、乙腈、二甲亚砜、n,n-二甲基甲酰胺和n,n-二甲基乙酰胺中的一种或几种;当所述第二有机溶剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

[0053]

在本发明中,所述端甲基咪唑基聚氧化乙烯和2,2-双(烯丙氧基甲基)-1-丁醇(含单和三取代物)的质量比优选为10:(1~10),更优选为10:(1~8),最优选为10:(1~5)。

[0054]

在本发明中,所述端甲基咪唑基聚氧化乙烯的质量和第二有机溶剂的体积比优选为1g:(1~30)ml,更优选为1g:(1~20)ml,最优选为1g:(1~10)ml。

[0055]

本发明对所述混合的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

[0056]

在本发明中,所述第二消除反应优选在搅拌的条件下进行;本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述第二消除反应的温度优选为室温,时间优选为6~24h。

[0057]

在本发明中,所述交联剂优选包括四(3-巯基丙酸)季戊四醇酯、六(3-巯基丙酸)二季戊四醇酯和三羟甲基丙烷三(3-巯基丙酸酯)、季戊四醇四(2-巯基乙酸)酯中的一种或几种;当所述交联剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

[0058]

在本发明中,所述塑化剂优选包括碳酸丙烯酯、碳酸乙烯酯、碳酸二甲酯、碳酸二乙酯、氟代盐酸乙烯酯和碳酸甲乙酯中的一种或几种;当所述塑化剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

[0059]

在本发明中,所述光引发剂优选包括苯甲酰基苯、苯基二苯甲酮、4-甲基二苯甲酮、1-羟基环己基苯基甲酮和2,2-二甲氧基-2-苯基苯乙酮中的一种或几种;当所述光引发剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,

按任意配比进行混合即可。

[0060]

在本发明中,所述锂盐优选包括lipf6、liclo4、litfsi、lifsi、libob和lidfob中的一种或几种;当所述锂盐为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

[0061]

在本发明中,所述聚(偏二氟乙烯-co-六氟丙烯)、二烯丙基化合物、交联剂、塑化剂和光引发剂的质量比优选为(10~40):(30~70):(1~5):(1~20):(2~10),更优选为(15~35):(35~60):(2~4):(3~15):(4~8),最优选为(20~30):(40~50):(2.5~3.5):(5~10):(5~6)。

[0062]

在本发明中,所述锂盐与所述半互穿网络聚合物电解质的质量比为1:(1~10),更优选为1:(2~9),最优选为1:(3~7)。

[0063]

本发明还提供了上述技术方案所述半互穿网络聚合物电解质的制备方法,包括以下步骤:

[0064]

将聚(偏二氟乙烯-co-六氟丙烯)、锂盐、二烯丙基化合物、交联剂、塑化剂、光引发剂和有机溶剂混合,得到前驱体溶液;

[0065]

将所述前驱体溶液进行制膜后,进行紫外光照射,得到所述半互穿网络聚合物电解质。

[0066]

本发明将聚(偏二氟乙烯-co-六氟丙烯)、锂盐、二烯丙基化合物、交联剂、塑化剂、光引发剂和有机溶剂混合,得到前驱体溶液。

[0067]

在本发明中,所述有机溶剂优选为二氯甲烷、三氯甲烷、甲醇、乙醇、丙酮、乙腈、二甲亚砜、n,n-二甲基甲酰胺和n,n-二甲基乙酰胺中的一种或几种;当所述有机溶剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

[0068]

在本发明中,所述混合优选为将聚(偏二氟乙烯-co-六氟丙烯)和有机溶剂混合后,依次加入锂盐、二烯丙基化合物、交联剂和塑化剂,搅拌5~12h至分散均匀后,加入光引发剂继续搅拌1~5h。

[0069]

得到前驱体溶液后,本发明将所述前驱体溶液进行制膜后,进行紫外光照射,得到所述半互穿网络聚合物电解质。

[0070]

制膜前,本发明优选对所述前驱体溶液进行超声处理,所述超声处理的时间优选为2~5min;本发明对所述超声处理的频率没有任何特殊的限定,采用本领域技术人员熟知的频率即可。

[0071]

在本发明中,所述制膜的过程优选为将所述前驱体溶液涂覆到基板表面后,干燥。

[0072]

在本发明中,所述涂覆优选为采用250μm凹槽的刮刀刮涂到基板表面。在本发明中,所述基板优选为聚四氟乙烯基板。

[0073]

在本发明中,所述干燥优选为真空干燥;所述真空干燥的温度优选为60~120℃,更优选为80~100℃;时间优选为0.5~18h,更优选为1~10h。

[0074]

在本发明中,所述紫外光照射的波长优选为100~380nm,更优选为150~300nm;光强度优选为10~200mw

·

cm-2

,更优选为80~130mw

·

cm-2

;时间优选为0.5~1.5h,更优选为0.8~1.2h。

[0075]

本发明还提供了上述技术方案所述半互穿网络聚合物电解质或上述技术方案所

述的制备方法制备得到的半互穿网络聚合物电解质在聚合物锂电池中的应用。本发明对所述应用的方法没有任何特殊的限定,采用本领域技术人员熟知的方法将所述半互穿网络聚合物电解质作为聚合物锂电池中正极与负极之间的电解质即可。

[0076]

下面结合实施例对本发明提供的半互穿网络聚合物电解质及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0077]

实施例1

[0078]

将0.85g n,n'-羰基二咪唑、0.646g n,n'-二异丙基乙胺溶于20ml二氯甲烷中,排除装置内的空气,得到第一溶液;将5g摩尔质量为1000g/mol的聚乙二醇单甲醚溶于50ml二氯甲烷中,得到第二溶液;将所述第二溶液加入所述第一溶液中,在室温中搅拌24h,得到端甲基咪唑基聚氧化乙烯;

[0079]

将3g端甲基咪唑基聚氧化乙烯和0.645g 2,2-双(烯丙氧基甲基)-1-丁醇溶于30ml三氯甲烷中,室温搅拌反应24h,得二烯丙基化合物;

[0080]

将0.3610g聚(偏二氟乙烯-co-六氟丙烯)溶于2mln,n-二甲基甲酰胺中,加入0.60g litfsi、1g所述二烯丙基化合物、0.2033g四(3-巯基丙酸)季戊四醇酯和0.078g氟代碳酸乙烯酯后,搅拌5h至均匀,再加入0.031g光引发剂(所述光引发剂为2,2-二甲氧基-2-苯基苯乙酮)继续搅拌1h,得到均匀的前驱体溶液;

[0081]

将所述前驱体溶液超声5min,用250μm凹槽的刮刀刮涂到长方形聚四氟乙烯板上,60℃真空干燥1h后,进行紫外光照射1h(波长为365nm,光强度为150mw

·

cm-2

),从聚四氟乙烯板揭下进行脱模,得到半互穿网络聚合物电解质(膜厚为161μm);

[0082]

将所述二烯丙基化合物进行核磁共振测试,测试结果如图1所示,图1为所述二烯丙基化合物的核磁共振氢谱图,由图1可知,所述二烯丙基化合物的结构与式1所示结构一致;

[0083]

图2为所述半互穿网络聚合物电解质的离子电导率随温度变化曲线图,由图2可知,25℃时原始的离子导电率为2.45

×

10-4s·

cm-1

,90℃时的离子电导率为2.00

×

10-3s·

cm-1

,离子电导率随温度的增加而增加;

[0084]

以实施例1制备的半互穿网络聚合物电解质为电解质组装扣式电池,正极活性材料为磷酸铁锂、集流体为铝箔、导电剂为乙炔黑、粘结剂为聚四氟乙烯;负极为金属锂。图3为扣式电池室温循环测试图,从图3可以看出半互穿网络聚合物电解组装的扣式电池,在0.1c倍率下,半互穿网络聚合物电解质电池表现出149.3ma

·h·

g-1

的初始放电容量,并在65次循环后保持159.9ma

·h·

g-1

,库仑效率一直维持在98%以上;

[0085]

图4为实施例1制备的半互穿网络聚合物电解质组装的li//li对称扣式电池的循环测试图。使用直径为12mm的锂箔,在0.05ma

·

cm-2

的电流密度下,对称电池在一小时li

电镀和一小时li

剥离下循环运行,负电压和正电压分别代表电镀锂离子和剥离锂离子。循环1200小时后,正电压维持在0.05v,表明li负极和电解质膜之间的界面相对稳定及它与锂负极具有优异的界面相容性。

[0086]

实施例2

[0087]

将0.85g n,n'-羰基二咪唑、0.646g n,n'-二异丙基乙胺溶于20ml二氯甲烷中,排除装置内的空气,得到第一溶液;将5g摩尔质量为1000g/mol的聚乙二醇单甲醚溶于50ml二氯甲烷中,得到第二溶液;将所述第二溶液加入所述第一溶液中,在室温中搅拌24h,得到端

苯基苯乙酮)继续搅拌1h,得到均匀的前驱体溶液;

[0101]

将所述前驱体溶液超声5min,用250μm凹槽的刮刀刮涂到长方形聚四氟乙烯板上,60℃真空干燥1h后,进行紫外光照射1h(波长为365nm,光强度为150mw

·

cm-2

),从聚四氟乙烯板揭下进行脱模,得到半互穿网络聚合物电解质(膜厚为161μm)。

[0102]

实施例5

[0103]

将1.703g n,n'-羰基二咪唑、1.29g n,n'-二异丙基乙胺溶于20ml二氯甲烷中,排除装置内的空气,得到第一溶液;将5g摩尔质量为500g/mol的聚乙二醇单甲醚溶于50ml二氯甲烷中,得到第二溶液;将所述第二溶液加入所述第一溶液中,在室温中搅拌24h,得到端甲基咪唑基聚氧化乙烯;

[0104]

将3g端甲基咪唑基聚氧化乙烯和1.135g 2,2-双(烯丙氧基甲基)-1-丁醇(含单和三取代物)溶于30ml三氯甲烷中,室温搅拌反应24h,得二烯丙基化合物;

[0105]

将0.2684g聚(偏二氟乙烯-co-六氟丙烯)溶于1.6ml n,n-二甲基甲酰胺中,加入0.54g litfsi、1g所述二烯丙基化合物、0.3420g四(3-巯基丙酸)季戊四醇酯和0.080g氟代碳酸乙烯酯后,搅拌5h至均匀,再加入0.032g光引发剂(所述光引发剂为2,2-二甲氧基-2-苯基苯乙酮)继续搅拌1h,得到均匀的前驱体溶液;

[0106]

将所述前驱体溶液超声5min,用250μm凹槽的刮刀刮涂到长方形聚四氟乙烯板上,60℃真空干燥1h后,进行紫外光照射1h(波长为365nm,光强度为150mw

·

cm-2

),从聚四氟乙烯板揭下进行脱模,得到半互穿网络聚合物电解质(膜厚为161μm)。

[0107]

实施例6

[0108]

将1.703g n,n'-羰基二咪唑、1.29g n,n'-二异丙基乙胺溶于20ml二氯甲烷中,排除装置内的空气,得到第一溶液;将5g摩尔质量为500g/mol的聚乙二醇单甲醚溶于50ml二氯甲烷中,得到第二溶液;将所述第二溶液加入所述第一溶液中,在室温中搅拌24h,得到端甲基咪唑基聚氧化乙烯;

[0109]

将3g端甲基咪唑基聚氧化乙烯和1.135g 2,2-双(烯丙氧基甲基)-1-丁醇(含单和三取代物)溶于30ml三氯甲烷中,室温搅拌反应24h,得二烯丙基化合物;

[0110]

将0.5372g聚(偏二氟乙烯-co-六氟丙烯)溶于3.2ml n,n-二甲基甲酰胺中,加入0.54g litfsi、1g所述二烯丙基化合物、0.3420g四(3-巯基丙酸)季戊四醇酯和0.094g氟代碳酸乙烯酯后,搅拌5h至均匀,再加入0.038g光引发剂(所述光引发剂为2,2-二甲氧基-2-苯基苯乙酮)继续搅拌1h,得到均匀的前驱体溶液;

[0111]

将所述前驱体溶液超声5min,用250μm凹槽的刮刀刮涂到长方形聚四氟乙烯板上,60℃真空干燥1h后,进行紫外光照射1h(波长为365nm,光强度为150mw

·

cm-2

),从聚四氟乙烯板揭下进行脱模,得到半互穿网络聚合物电解质(膜厚为161μm)。

[0112]

将实施例3~6所述半互穿网络聚合物电解质组装成li//li对称扣式电池的循环性能和倍率性能的结果与实施例1和2具有类似的结果。

[0113]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。