1.本实用新型涉及钢制罐体防腐施工技术领域,具体是一种钢制罐体自动玻璃钢防腐施工的装置。

背景技术:

2.当前,由于污水中存在的化学成分较多,长期使用会对储罐内部的钢板具有较强的腐蚀。为了延长对钢制储罐罐体的使用寿命,根据施工标准,需要对钢制罐体的内部做防腐施工,目前常用的是玻璃钢防腐。

3.现有的玻璃钢内存防腐施工,传统的施工方法是会在罐体内部搭建部分脚手架,然后工人在脚手架上对罐体内部进行喷砂除锈,然后再涂刷底漆,随后贴衬玻璃布时,在根据实际施工情况决定是否拆除脚手架。此外,传统的对钢制罐体底漆的涂刷作业,大都采用半自动化作业,仍需要工人付出较大强度的劳动。因此本技术提供一种钢制罐体自动玻璃钢防腐施工的装置。

技术实现要素:

4.本实用新型的目的在于提供一种钢制罐体自动玻璃钢防腐施工的装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种钢制罐体自动玻璃钢防腐施工的装置,包括底部轨道、导轨、涂刷机构、基础连接柱和滑动连接件,所述底部轨道的上方设有底部安装柱,所述底部轨道整体呈圆弧状,若干个底部轨道能够拼接呈一个圆形,底部安装柱的上方设有多个基础连接柱,基础连接柱靠近罐体内部的一侧上设有能够上下移动的涂刷机构;所述基础连接处远离罐体内部的一侧固定有多个滑动连接件,滑动连接件滑动设置在导轨上,导轨固定在脚手架上,若干个导轨能够组成圆形导轨;所述滑动连接件上设有驱动装置。

7.作为本实用新型的进一步方案:所述底部轨道包括轨道主体和车辆轨道,所述轨道主体的上方设有向内的车辆轨道,车辆轨道内能够滑动有滚轮,滚轮设置在移动板的底部,所述轨道主体的一端设于连接凸起,另一端设有连接凹槽,相邻的两个轨道主体之间通过连接凸起和连接凹槽连接在一起。

8.作为本实用新型的进一步方案:所述底部安装柱设置在移动板的上方,底部安装柱由第一柱体和第一齿轮条组成,第一柱体采用工字制成,第一柱体的前侧设有第一齿轮条,第一齿轮条采用螺栓连接方式可拆卸的安装在第一柱体上;所述第一柱体的上部设有多个连接孔。

9.作为本实用新型的进一步方案:所述基础连接柱包括第二柱体、连接卡板和第二齿轮条,所述第二柱体上设有可拆卸的第二齿轮条,第二柱体、第二齿轮条和第一柱体、第一齿轮条的结构相同,所述第二柱体的底部设有连接卡板,连接卡板上设有若干个连接孔,连接卡板能够卡在第一柱体的顶端,且通过连接螺栓将连接版本个第一柱体连接在一起;

所述第二柱体的后侧均布设有若干个调整连接孔,调整连接孔用于和滑动连接件连接使用。

10.作为本实用新型的进一步方案:所述涂刷机构设置在基础连接柱或者底部安装柱上,所述涂刷机构包括辊筒部、设备安装架、导轮安装架、第一驱动电机、胶料注入口和辊筒,所述辊筒转动安装在辊筒部内且自上而下间隔设有两组;所述辊筒部与设备安装架连接,设备安装架的顶端设有第一驱动电机,第一驱动电机的输出端设有防护罩;所述胶料主入口设置在辊筒部的顶部,且与辊筒部内部的存储胶料的区域连通,辊筒的内侧设有刮料板;

11.所述导轮安装架上设有间隔设置的导轮,导轮与基础连接柱接触,所述设备安装架上设有第一驱动齿轮,第一驱动齿轮通过齿轮啮合与第一驱动电机传动连接。

12.作为本实用新型的进一步方案:所述第一驱动电机的输出端设有第一齿轮,第一齿轮啮合连接有第二齿轮,第二齿轮与第一驱动齿轮啮合连接;当第一驱动电机运动时,会带动第一驱动齿轮转动;所述辊筒部的上部设有辊筒电机,辊筒电机通过皮带与辊筒传动连接。

13.作为本实用新型的进一步方案:所述辊筒部的内部设有第一盛料盒,第一盛料盒的下方也设有一个具有检修口的盛料区,第一盛料盒的侧边设有漏料孔,漏料孔与下方的盛料区连通,所述胶料注入口与进料管连接。

14.作为本实用新型的进一步方案:所述滑动连接件包括滑动主体、卡槽、电机安装板和滑槽板,所述滑动主体的右侧设有滑槽板,滑槽板内设有滑槽,滑槽与导轨配合使用,所述滑槽板的上方设有电机安装板,滑动主体靠近基础连接柱的一侧设有卡槽,卡槽通过螺栓与调整连接孔连接使用。

15.作为本实用新型的进一步方案:所述导轨包括导轨主体、连接板和连接插块,所述导轨主体为弧形空心管材结构,导轨主体与连接板连接,且连接板的上方设有弧形齿轮条,弧形齿轮条与第二驱动齿轮配合使用;所述连接板的内圆弧边上均布设有若干个配件安装孔,配件安装孔上通过螺栓能够连接若干个连接卡件,连接卡件连接有连接杆,连接杆的末端设有钢管卡套,钢管卡套上设有锁紧螺栓。

16.作为本实用新型的再进一步方案:所述驱动装置包括第二驱动电机和第二驱动齿轮,第二驱动电机安装在电机安装板上,第二驱动齿轮安装在第二驱动电机上

17.与现有技术相比,本实用新型的有益效果是,能够自动的对罐体的内部进行施工,且连接柱整体能够沿着多个导轨和底部轨道移动;底部轨道、连接柱和导轨均采用拼接的方式安装,为运输提供便利,同时利用了现有的脚手架,提高利用率;此外采用齿轮齿条的传动方式,使得移动变得更加精确和稳定。

附图说明

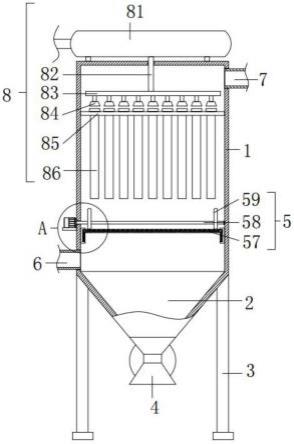

18.图1为一种钢制罐体自动玻璃钢防腐施工的装置的结构示意图。

19.图2为图1的侧视结构示意图。

20.图3为本实用新型防腐施工装置中底部轨道的结构示意图。

21.图4为本实用新型防腐施工装置中涂刷机构俯视角的结构示意图。

22.图5为图4的右视结构示意图。

23.图6为图4的俯视结构示意图。

24.图7为本实用新型防腐施工装置中涂刷机构背部滚轮的结构示意图。

25.图8为本实用新型防腐施工装置中涂刷机构的内部局部结构示意图。

26.图9为本实用新型防腐施工装置中涂刷机构的传动示意图。

27.图10本实用新型防腐施工装置中导轨驱机构的结构示意图。

28.图11为图10仰视角的结构示意图。

29.图12为本实用新型防腐施工装置中导轨的结构示意图。

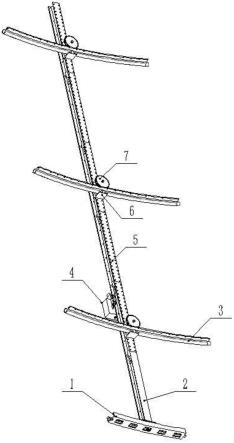

30.图13为本实用新型防腐施工装置中基础连接柱的结构示意图。

31.图14为本实用新型中脚手架与防腐装置的位置结构示意简图。

32.图15为本实用新型防腐施工装置另外一种施工结构的示意图。

33.图中:1、底部轨道;11、轨道主体;12、移动板;13、滚轮;14、连接凸起;15、连接凹槽;16、车辆轨道;

34.2、底部安装柱;21、第一柱体;22、第一柱体;

35.3、导轨;31、导轨主体;32、连接板;33、弧形齿轮条;34、配件安装孔;35、连接卡件;36、连接杆;37、钢管卡套;38、锁紧螺栓;39、连接插块;

36.4、涂刷机构;41、辊筒部;42、设备安装架;43、导轮安装架;44、第一驱动电机; 45、导轮;46、辊筒;47、胶料注入口;48、防护罩;49、第一驱动齿轮;410、进料管; 411、第一盛料盒;412、漏料孔;413、刮料板;414、第一齿轮;415、辊筒电机;416、第二齿轮;

37.5、基础连接柱;51、第二柱体;52、连接卡板;53、调整连接孔;54、第二齿轮条;

38.6、滑动连接件;61、滑动主体;62、电机安装板;63、卡槽;64、滑槽板;

39.7、驱动装置;71、第二驱动电机;72、第二驱动齿轮。

具体实施方式

40.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

41.请参阅图1-2,一种钢制罐体自动玻璃钢防腐施工的装置,包括底部轨道1、导轨3、涂刷机构4、基础连接柱5和滑动连接件6,所述底部轨道1的上方设有底部安装柱2,底部安装柱2的上方设有多个基础连接柱5,基础连接柱5靠近罐体内部的一侧上设有能够上下移动的涂刷机构4;所述基础连接柱5远离罐体内部的一侧固定有多个滑动连接件6,滑动连接件6滑动设置在导轨3上;所述滑动连接件6上设有驱动装置7。

42.如图3所示,所述底部轨道1整体呈圆弧状,若干个底部轨道1能够拼接呈一个圆形,在本实施例中,底部轨道1设置为32个;所述底部轨道1包括轨道主体11和车辆轨道16,所述轨道主体11的上方设有向内的车辆轨道16,车辆轨道16内能够滑动有滚轮13,滚轮13设置在移动板12的底部,所述轨道主体11的一端设有连接凸起14,另一端设有连接凹槽15,相邻的两个轨道主体11之间通过连接凸起14和连接凹槽15连接在一起,在本实例中,连接凸起14和连接凹槽15采用燕尾槽形状。

43.所述底部安装柱2设置在移动板12的上方,在本实施例中底部安装柱2焊接在移动板12上,进一步的,底部安装柱2和移动板12还可以采用螺栓连接等其他方式进行连接。

44.所述底部安装柱2由第一柱体21和第一齿轮条22组成,第一柱体21采用工字制成,第一柱体21的前侧设有第一齿轮条22,第一齿轮条22采用螺栓连接方式可拆卸的安装在第

一柱体21上;所述第一柱体21的上部设有多个连接孔。

45.如图1、13所示,所述底部安装柱2的上方设有基础连接柱5,基础连接柱5包括第二柱体51、连接卡板52和第二齿轮条54,所述第二柱体51上设有可拆卸的第二齿轮条 54,第二柱体51、第二齿轮条54和第一柱体21、第一齿轮条22的结构相同,所述第二柱体51的底部设有连接卡板52,连接卡板52上设有若干个连接孔,连接卡板52能够卡在第一柱体21的顶端,且通过连接螺栓将连接版本52个第一柱体21连接在一起;所述第二柱体52的后侧均布设有若干个调整连接孔53,调整连接孔53用于和滑动连接件6连接使用。

46.如图4所示,所述涂刷机构4设置在基础连接柱5或者底部安装柱2上,所述涂刷机构包括辊筒部41、设备安装架42、导轮安装架43、第一驱动电机44、胶料注入口47和辊筒46,所述辊筒46转动安装在辊筒部41内且自上而下间隔设有两组;所述辊筒部41 与设备安装架42连接,设备安装架42的顶端设有第一驱动电机44,第一驱动电机44的输出端设有防护罩48;所述胶料注入口47设置在辊筒部41的顶部,且与辊筒部41内部的存储胶料的区域连通。

47.如图6、7所示,所述导轮安装架43上设有间隔设置的导轮45,导轮45与基础连接柱5接触,所述设备安装架42上设有第一驱动齿轮49,第一驱动齿轮49通过齿轮啮合与第一驱动电机44传动连接,所述第一驱动齿轮49能够在第一齿轮条22或者第二齿轮条 54上移动,从而使得整个涂刷机构4能够沿着底部安装柱2或者基础连接柱5上下移动。

48.如图9所示,所述第一驱动电机44的输出端设有第一齿轮414,第一齿轮414啮合连接有第二齿轮416,第二齿轮416与第一驱动齿轮49啮合连接;当第一驱动电机44运动时,会带动第一驱动齿轮49转动;所述辊筒部41的上部设有辊筒电机415,辊筒电机415 通过皮带与辊筒46传动连接,从而带动辊筒46转动,辊筒46的内侧设有刮料板413,刮料板413与辊筒46之间的间距可调。

49.如图8所示,所述辊筒部41的内部设有第一盛料盒411,第一盛料盒411的下方也设有一个具有检修口的盛料区,第一盛料盒411的侧边设有漏料孔412,漏料孔412与下方的盛料区连通,所述胶料注入口47与进料管410连接,当胶料进入到辊筒部41内部后会顺序进入到两个盛料区中然后与辊筒46接触;为了提高使用效果,所述辊筒和刮料板还可以依据现有的技术,设计成为高度可调节的,从而提高盛料区内部胶料的使用效率。

50.如图5、11所示,所述滑动连接件6包括滑动主体61、卡槽63、电机安装板62和滑槽板64,所述滑动主体61的右侧设有滑槽板64,滑槽板64内设有滑槽,滑槽与导轨3 配合使用,所述滑槽板64的上方设有电机安装板62,滑动主体61靠近基础连接柱5的一侧设有卡槽63,卡槽63通过螺栓与调整连接孔53连接使用,从而将整个滑动连接件6固定在基础连接柱5上。

51.所述电机安装板62的上方设有驱动装置7,驱动装置包括第二驱动电机71和第二驱动齿轮72,第二驱动电机71安装在电机安装板62上,第二驱动齿轮72安装在第二驱动电机71上。

52.如图10、12所示,所述导轨3包括导轨主体31、连接板32和连接插块39,所述导轨主体31为弧形空心管材结构,导轨主体31与连接板32连接,且连接板32的上方设有弧形齿轮条33,弧形齿轮条33与第二驱动齿轮72配合使用;所述连接板32的内圆弧边上均布设有若干个配件安装孔34,配件安装孔34上通过螺栓能够连接若干个连接卡件35 (本实施例中采

用u型卡槽),连接卡件35连接有连接杆36,连接杆36的末端设有钢管卡套37,钢管卡套37上设有锁紧螺栓38,钢管卡套37是套在罐体内部搭建的脚手架上的。

53.所述连接插块39设置在导轨主体31的一端,在安装时,相邻的两个导轨3之间通过连接插块39就能够拼接到一起。

54.如图14所示,本实用新型在使用时,先将底部轨道1铺设在罐体的内部,并使得底部轨道的圆心与罐体圆心相同,然后根据罐体的高度拼接基础连接柱5,其后再将导轨3 插入到滑动连接件6中,再根据脚手架钢管的高度,调整滑动连接件6、导轨3的高度,并将导轨3的内圈通过连接件固定在脚手架上,此时若干层导轨就被固定在罐体内部的脚手架上,然后再将涂刷机构4安装在底部安装柱2上;根据实际情况,如图15所示,导轨3、和基础连接柱5也可以组成弧形的结构,使得其适配罐体1的内壁和罐顶。

55.当涂刷机构安装完毕后,将胶料管以及电源线接上,启动各设备,当涂刷设备沿着罐体的内壁自上而下或者自下而上完成一个单程涂刷作业时,启动驱动装置7,多个驱动装置7带动整个连接好的基础连接柱5整体沿着底部轨道1运动,从而实现涂刷机构4的位移,进而在涂刷机构4不断的位移过程中,完成对整个罐体的涂刷作业,此外根据实际情况,辊筒可以做成更贴合罐体内壁的形状,同时可以增大胶料储藏盒,不用通过胶料注入口47泵入胶料。

56.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。