一种复合芯体及其制备装置和制备工艺的制作方法

- 国知局

- 2024-07-12 10:41:23

本发明涉及一次性卫生用品,尤其是涉及复合芯体及其制备装置和制备工艺。

背景技术:

1、吸收芯体是一次性吸收用品最重要的组成部分,一次性吸收用品性能的优劣主要由吸收芯体决定,例如吸水性、保持性、扩散性等。目前吸收制品的消费者正要求更薄的吸收制品。为了满足这些要求,生产商正通过制作复合芯体来降低吸收制品的厚度。

2、在现有技术中,制作复合芯体大多采用由上层材料、中层膨松无纺布、下层材料构成。吸收芯体上层材料、中层膨松无纺布以及下层材料之间一般均采用粘胶剂复合在一起。虽然所得的吸收芯更薄,但是存在一些不足之处:

3、1、由于蓬松布上下层均有子树脂存在,要想使产品吸液后上下层材料与蓬松布不被剥离开,就需要施加大量热熔胶复合,不但成本较高而且影响产品吸液速度。

4、2、高分子树脂无法均匀与膨松无纺布结合,造成所制作的高分子复合芯体在吸收液体后所形成的面高低不平,使用者感觉不适;

5、3、吸收芯体中层膨松无纺布组织结构过于松散,导致运输成本过高且每卷连续运行时间太短,无法适应高速机。

6、4、目前制作复合芯体均使用宽幅材料整体制作后分切收卷,实现不了高速制作,不但效率低下,同时分切时造成大量高分子泄露,大量的高分子泄露不但造成生产成本的提高,更为严重的是产生大量粉尘,使工人的生产环境过于恶劣。

7、基于此,有必要设计一种复合芯体及其制备装置和制备工艺来解决上述问题。

技术实现思路

1、本发明的目的是针对现有技术的不足之处,而提出一种复合芯体及其制备装置和制备工艺。

2、本发明的技术方案是:一种复合芯体,包括由下至上依次设置的下层材料、中间层材料和上层材料;所述上层材料与中间层材料之间、中间层材料内部以及中间层材料与下层材料之间均填充有填料;所述下层材料的两侧边缘包覆于上层材料的两端。

3、所述上层材料的两端均设有延伸部;所述延伸部弯折后压设于下层材料边缘的下方。

4、一种复合芯体制备装置,包括下层材料放卷机构、中间层材料放卷机构、上层材料放卷机构、真空吸附机构和热压机构;所述中间层材料放卷机构放卷的中间层材料经加热机构后与下层材料放卷机构放卷的下层材料叠合后经过真空吸附机构;所述真空吸附机构上方设有填料机构;所述上层材料放卷机构放卷的上层材料中间层材料叠合后进入热压机构进行复合。

5、经过加热后的中间层材料通过导向辊组与下层材料进行复合;所述导向辊的一侧设有用于对中间层材料的下表面或下层材料上表面施胶的第一施胶机构。

6、所述填料机构远离中间层材料放卷机构的一侧设有用于对填充有填料的中间层材料的上表面或上层材料的下表面施胶的第二施胶机构。

7、所述填料机构包括第一填料盒和第二填料盒;所述第一填料盒和第二填料盒均用于对与下层材料叠合后的中间层材料的上表面进行填料。

8、所述填料机构包括第一填料盒和第二填料盒;所述第一填料盒用于对下层材料的上表面填料;所述第二填料和用于对与下层材料叠合后的中间层材料的上表面进行填料。

9、所述真空吸附机构与热压机构之间设有用于同时对下层材料两侧进行包折和上层材料的两端进行折弯的包覆机构。

10、一种复合芯体制备工艺,包括以下步骤:

11、s1:将经过加热机构加热后的中间层材料与下层材料叠合后得到下复合层;

12、s2:将下复合层置于真空吸附机构上,并向下复合层上表面进行填料;

13、s3:将填充有填料的下复合层与上层材料叠合得到复合芯体;

14、s4:将s3中得到的复合芯体经过包覆机构,使得上层材料的端部向上折弯,并且使得下层材料的边缘包覆住上层材料的折弯处;

15、s5:采用热压机构将下层材料边缘包覆上层材料的复合芯体进行热压。

16、所述s1中,经过加热机构加热后的中间层材料与下层材料之间填充有填料。

17、采用了上述技术方案,本发明具有以下的有益效果:(1)本发明在上层材料与中间层材料之间、中间层材料内部以及中间层材料与下层材料之间均填充有填料,提高了复合芯产品的质量和穿着舒适度,同时下层材料的两侧边缘包覆上层材料,能够避免填料的泄露,保证了复合芯产品的吸水性。

18、(2)本发明在上层材料的两端均设有延伸部,并且延伸部弯折后压设于下层材料边缘的下方,延伸部可在下层材料包覆上层材料之前放置填料的泄露,进一步保证了复合芯产品的吸水性。

19、(3)本发明的复合芯体制备装置设置了下层材料放卷机构、中间层材料放卷机构、上层材料放卷机构、真空吸附机构和热压机构,能够实现复合芯体的高速生产,提高了生产效率,同时设置了真空吸附机构,能够使得填料均匀地渗透至中间层材料内以及中间层材料与下层材料之间,保证使用的舒适性,而且设置了热压机构,采用热压复合,减少了热熔胶的使用,提升了芯体吸收速度同时降低了成本。

20、(4)本发明设置了第一施胶机构,以保证中间层材料与下层材料之间连接的稳定性。

21、(5)本发明设置了第二施胶机构,以保证上层材料与叠合后的中间层材料之间连接的稳定性。

22、(6)本发明的填料机构采用第一填料盒和第二填料盒,可根据实际生产需求选择填料盒中是否采用相同的填料,不同填料填物时分层更清晰,而且多层不同性能的填充物可提升产品吸收液体的性能。

23、(7)本发明的第一填料盒用于对下层材料的上表面填料,第二填料和用于对与下层材料叠合后的中间层材料的上表面进行填料,从而保证了下层材料与中间层材料、中间层材料内部、上层材料与中间层材料之间填充有足够的填料,从而保证了复合芯产品的吸水性。

24、(8)本发明设置了包覆机构,能够将下层材料的两侧边缘包覆于上层材料上,避免了填料的泄露,保证了复合芯良好的吸水性。

25、(9)采用本发明复合芯体制备工艺,不仅生产效率高,而且生产的复合芯产品穿着舒适,吸水性较强,且填料不容易泄露,具有良好的吸水稳定性。

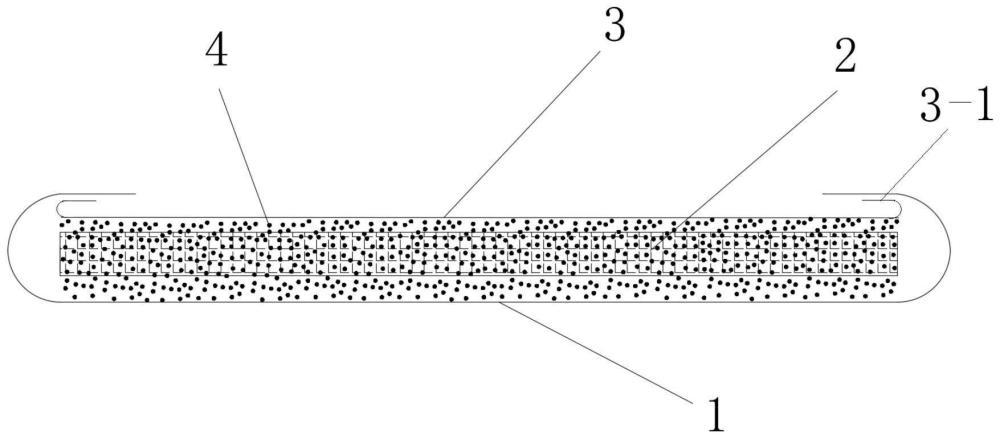

技术特征:1.一种复合芯体,其特征在于:包括由下至上依次设置的下层材料(1)、中间层材料(2)和上层材料(3);所述上层材料(3)与中间层材料(2)之间、中间层材料(2)内部以及中间层材料(2)与下层材料之间均填充有填料(4);所述下层材料(1)的两侧边缘包覆于上层材料(3)的两端。

2.根据权利要求1所述的一种复合芯体,其特征在于:所述上层材料(3)的两端均设有延伸部(3-1);所述延伸部(3-1)弯折后压设于下层材料(1)边缘的下方。

3.一种复合芯体制备装置,其特征在于:包括下层材料放卷机构(5)、中间层材料放卷机构(6)、上层材料放卷机构(7)、真空吸附机构(8)和热压机构(9);所述中间层材料放卷机构(6)放卷的中间层材料(2)经加热机构(15)后与下层材料放卷机构(5)放卷的下层材料(1)叠合后经过真空吸附机构(8);所述真空吸附机构(8)上方设有填料机构(10);所述上层材料放卷机构(7)放卷的上层材料(3)中间层材料(2)叠合后进入热压机构(9)进行复合。

4.根据权利要求3所述的一种复合芯体制备装置,其特征在于:经过加热后的中间层材料(2)通过导向辊组(11)与下层材料(1)进行复合;所述导向辊的一侧设有用于对中间层材料(2)的下表面或下层材料(1)上表面施胶的第一施胶机构(12)。

5.根据权利要求3所述的一种复合芯体制备装置,其特征在于:所述填料机构(10)远离中间层材料放卷机构(6)的一侧设有用于对填充有填料的中间层材料(2)的上表面或上层材料(3)的下表面施胶的第二施胶机构(13)。

6.根据权利要求3所述的一种复合芯体制备装置,其特征在于:所述填料机构(10)包括第一填料盒(10-1)和第二填料盒(10-2);所述第一填料盒(10-1)和第二填料盒(10-2)均用于对与下层材料(1)叠合后的中间层材料(2)的上表面进行填料。

7.根据权利要求3所述的一种复合芯体制备装置,其特征在于:所述填料机构(10)包括第一填料盒(10-1)和第二填料盒(10-2);所述第一填料盒(10-1)用于对下层材料(1)的上表面填料;所述第二填料和(10-2)用于对与下层材料(1)叠合后的中间层材料(2)的上表面进行填料。

8.根据权利要求3所述的一种复合芯体制备装置,其特征在于:所述真空吸附机构(8)与热压机构(9)之间设有用于同时对下层材料(1)两侧进行包折和上层材料(3)的两端进行折弯的包覆机构(14)。

9.一种复合芯体制备工艺,其特征在于,包括以下步骤:

10.根据权利要求10所述的一种复合芯体制备工艺,其特征在于:所述s1中,经过加热机构(15)加热后的中间层材料(2)与下层材料(1)之间填充有填料。

技术总结本发明公开了复合芯体及其制备装置和制备工艺,其中复合芯体包括由下至上依次设置的下层材料、中间层材料和上层材料;所述上层材料与中间层材料之间、中间层材料内部以及中间层材料与下层材料之间均填充有填料;所述下层材料的两侧边缘包覆于上层材料的两端。本发明在上层材料与中间层材料之间、中间层材料内部以及中间层材料与下层材料之间均填充有填料,提高了复合芯产品的质量和穿着舒适度,同时下层材料的两侧边缘包覆上层材料,能够避免填料的泄露,保证了复合芯产品的吸水性。技术研发人员:金昌飞,尹强,王贵峰,李弘,吕兆荣,吕子恒,马翔受保护的技术使用者:安庆市恒昌机械制造有限责任公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240614/88551.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表