一种面向亚波长尺度的降噪耳塞

- 国知局

- 2024-07-12 10:42:11

本发明属于声音防护装备制造,具体是涉及到一种面向亚波长尺度的降噪耳塞及其制作工艺。

背景技术:

1、环境噪音日益严重,长期在噪音环境下工作会造成工作者的听力下降,因此工作者需要采取健康保护措施。而外界的噪音会对人们的生活、学习、工作产生不良影响,最常见的保护措施是让工作者佩戴降噪耳塞。

2、目前市面上现有的降噪耳塞,其降噪阻尼的结构较为简单,但其制造工艺却极其复杂,例如其耳塞外壳必须依托工业设备进行复杂的模型成型工艺才能制备,从设计到制备需要耗费很长的时间,且不利于个人小规模生产使用;又例如进行单兵作战时,敌人进行声波攻击,我方急需耳塞防护,但生产制备降噪耳塞时间很长,来不及生产制造或运送降噪耳机时,急需一种用较少且易获取原材料便能够快速制备降噪耳塞的方法。此外常规降噪耳塞不能应对强噪音,仅仅能够满足日常普通生活的降噪要求,而在航空地勤、压铸冲压等噪音强烈的场合无法完成保护听力、抑制噪声的作用。

技术实现思路

1、本发明的目的是为了克服现有技术中的不足,提供一种面向亚波长尺度的降噪耳塞,通过基于3d打印的零件和聚氨酯即可快速组装生成能应对强噪声的降噪耳塞,以解决复杂环境场所降噪问题,提升降噪效果,保护使用者的听力。

2、本发明的目的是通过以下技术方案实现的:

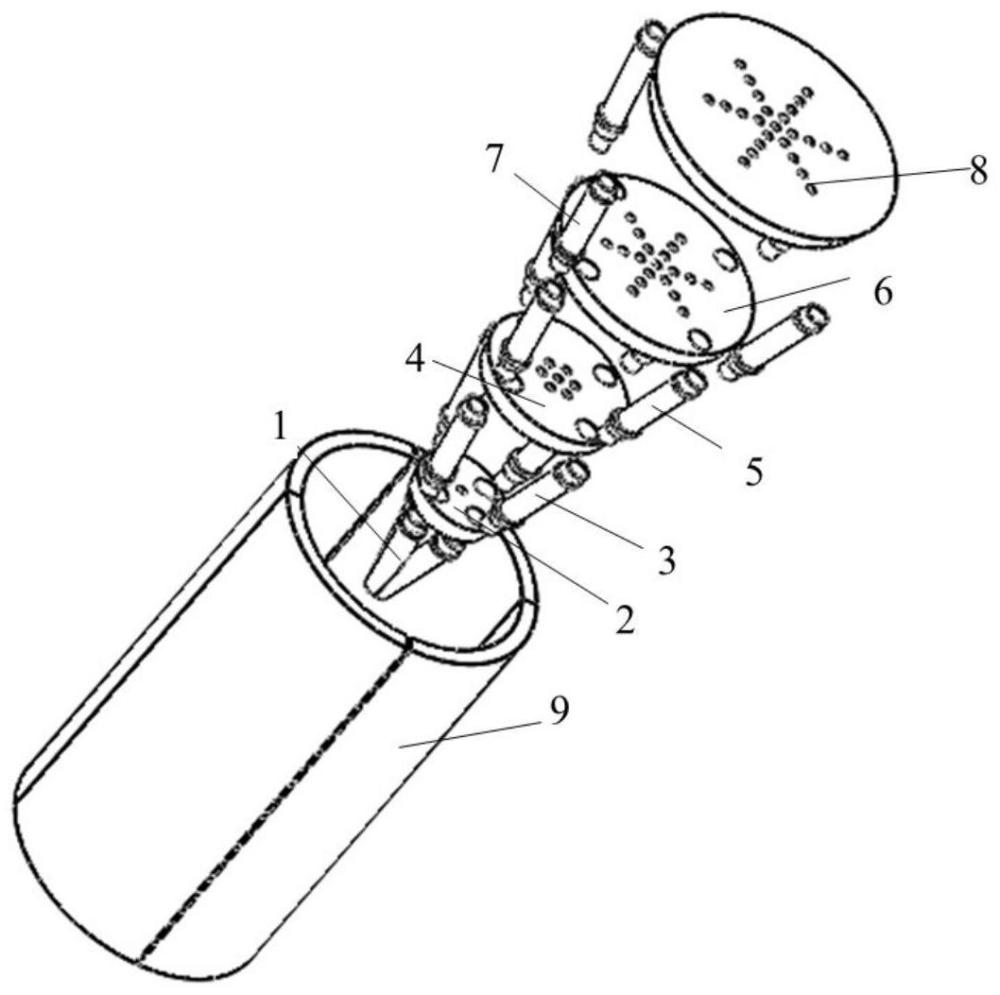

3、一种面向亚波长尺度的降噪耳塞,包括耳塞外模与耳塞支架,所述的耳塞支架从上到下依次由第一支柱、第一支盘、第二支柱、第二支盘、第三支柱、第三支盘、第四支柱以及第四支盘相互连接组成,耳塞支架设置于耳塞外模内部,所述耳塞外模的内壁与所述的第四支盘的外壁嵌套装配,所述耳塞外模的外壁设置为泡沫软材料与人内耳壁贴合;耳塞外模内部填充有聚氨酯;

4、所述第一支盘、第二支盘、第三支盘和第四支盘的直径依次增大,且各个支盘中部均设置有若干相同大小的吸声孔,各个支盘边缘均匀分布设置有四个相同大小的装配孔;

5、所述第二支柱、第三支柱及第四支柱均设置有四个;

6、所述第一支柱通过3d打印制造,由四根支柱构成,第一支柱顶部的四根支柱通过切削后相互贴合固定,第一支柱底部的四根支柱分别固定于第一支盘上的四个装配孔中。

7、本发明还提供一种用于制作降噪耳塞的制造工艺,首先通过3d打印制造第一支柱、第二支柱、第三支柱、第四支柱、第一支盘、第二支盘、第三支盘、第四支盘;并通过以下流程组装得到耳塞支架:

8、所述第一支柱设置有第一支柱固定环、第一支柱装配轴和第一支柱内螺纹,所述第一支盘设置有第一支盘装配孔与第一支盘吸声孔,所述第二支柱设置有第二支柱外螺纹、第二支柱上装配轴、第二支柱上固定环、第二支柱下固定环、第二支柱下装配轴以及第二支柱内螺纹,所述第一支柱装配轴与所述第二支柱上装配轴通过第一支盘装配孔间隙配合,并通过第一支柱内螺纹与第二支柱外螺纹螺纹连接固定,所述第一支柱固定环与所述第二支柱上固定环轴向固定所述第一支盘,所述第一支柱装配轴与所述第二支柱上装配轴的轴向长度相同且为第一支盘的厚度的1/2;

9、所述第二支盘设置有第二支盘装配孔与第二支盘吸声孔,所述第三支柱设置有第三支柱外螺纹、第三支柱上装配轴、第三支柱上固定环、第三支柱下固定环、第三支柱下装配轴以及第三支柱内螺纹,所述第三支盘设置有第三支盘装配孔与第三支盘吸声孔,所述第二支柱下装配轴与所述第三支柱上装配轴通过第二支盘装配孔间隙配合,并通过第二支柱内螺纹与所述第三支柱外螺纹螺纹连接固定;第二支柱下固定环与所述第三支柱上固定环轴向固定所述第二支盘,第二支柱下装配轴与第三支柱上装配轴的轴向长度相同且为第二支盘的厚度的1/2;

10、所述第四支柱设置有第四支柱外螺纹、第四支柱上装配轴、第四支柱上固定环、第四支柱下固定环、第四支柱下装配轴以及第四支柱内螺纹,所述第三支柱下装配轴与所述第四支柱上装配轴通过第三支盘装配孔间隙配合,并通过第三支柱内螺纹与第四支柱外螺纹螺纹连接固定;第三支柱下固定环与第四支柱上固定环轴向固定第三支盘,第三支柱下装配轴与第四支柱上装配轴的轴向长度相同且为所述第三支盘的厚度的1/2;

11、第四支盘设置有第四支盘装配孔与第四支盘吸声孔,第四支柱内螺纹与固定螺栓连接固定,第四支柱下固定环通过所述固定螺栓轴向固定第四支盘,所述第四支柱下装配轴与所述第四支盘的厚度相同;

12、之后将耳塞支架放入耳机外模内,用聚氨酯喷涂,并凝固成型;

13、最后对耳机外模施加压力,挤压成型,得到面向亚波长尺度的降噪耳塞。

14、本发明还提供一种用于制作降噪耳塞的制造工艺,包括:

15、通过3d打印制造第一支柱、第二支柱、第三支柱、第四支柱、第一支盘、第二支盘、第三支盘、第四支盘;

16、第一步用第一支柱、第一支盘和第二支柱组合固定,并放入耳机外模内,用聚氨酯喷涂上述组装体,并凝固成型;

17、第二步在第一步成型体的基础上用第二支盘、第三支柱继续组合固定,再用聚氨酯喷涂上述组装体,并凝固成型;

18、第三步则在第二步成型体的基础上用第三支盘、第四支柱、第四支盘以及固定第四支盘的固定螺栓组合固定,再用聚氨酯喷涂上述组装体,并凝固成型;

19、第四步对耳机外模施加压力,挤压成型,得到面向亚波长尺度的降噪耳塞。

20、与现有技术相比,本发明的技术方案所带来的有益效果是:

21、1.本发明的降噪耳塞快速成型制造工艺,所需的原材料极少,只有三种,即3d打印材料、聚氨酯以及耳塞外模的泡沫软材料,不需要依托工业设备即可快速制备成降噪耳塞成品,且从原材料到耳塞成品所需时间极短。

22、2.本发明的降噪耳塞快速成型制造工艺,通过设计的第一支盘、第二支盘、第三支盘和第四支盘的吸声孔以及聚氨酯的吸声孔效应,可对亚波长尺度的强噪声有很好的吸收作用。

23、3.本发明的降噪耳塞快速成型制造工艺,基于声学超材料的设计,打破传统的降噪耳塞生产技术,因成品主要为简单的机械结构组装,且不需要复杂的工业设计冲压成型,故成品率基本为100%,且有利于个人小规模快速生产使用。

技术特征:1.一种面向亚波长尺度的降噪耳塞,其特征在于,包括耳塞外模与耳塞支架,所述的耳塞支架从上到下依次由第一支柱、第一支盘、第二支柱、第二支盘、第三支柱、第三支盘、第四支柱以及第四支盘相互连接组成,耳塞支架设置于耳塞外模内部,所述耳塞外模的内壁与所述的第四支盘的外壁嵌套装配,所述耳塞外模的外壁设置为泡沫软材料与人内耳壁贴合;耳塞外模内部填充有聚氨酯;

2.一种用于制作权利要求1所述降噪耳塞的制造工艺,其特征在于,首先通过3d打印制造第一支柱、第二支柱、第三支柱、第四支柱、第一支盘、第二支盘、第三支盘、第四支盘,并通过以下流程组装得到耳塞支架:

3.一种用于制作权利要求1所述降噪耳塞的制造工艺,其特征在于,包括:

技术总结本发明公开一种面向亚波长尺度的降噪耳塞,包括耳塞外模与耳塞支架,耳塞支架从上到下依次由第一支柱、第一支盘、第二支柱、第二支盘、第三支柱、第三支盘、第四支柱以及第四支盘相互连接组成,耳塞支架设置于耳塞外模内部,耳塞外模的内壁与第四支盘的外壁嵌套装配;耳塞外模内部填充有聚氨酯;第一支盘、第二支盘、第三支盘和第四支盘的直径依次增大,且各个支盘中部均设置有若干相同大小的吸声孔,各个支盘边缘均匀分布设置有四个相同大小的装配孔;第二支柱、第三支柱及第四支柱均设置有四个;第一支柱通过3D打印制造。技术研发人员:孙永涛,王梁,丁千,吴焱森,韩洪阁,王安帅,高浩强,燕群,延浩受保护的技术使用者:天津大学技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240614/88634.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表