一种造纸法再造烟叶原料均质化处理系统及方法与流程

- 国知局

- 2024-07-12 11:29:18

本发明属于再造烟叶生产,具体涉及一种造纸法再造烟叶原料均质化处理系统及方法。

背景技术:

0、技术背景

1、造纸法也称“两步法”,是区别于辊压法、稠浆法的又一种再造烟叶的制备方法,造纸法再造烟叶使用的烟草类原料主要有烟梗、烟末、烟灰棒和烟叶碎片,这类原料主要来自打叶复烤、卷烟加工和烟草调制、收购、运输、贮存、加工等过程产生的副产品,具有来源广、成分杂、质量稳定性差、均一性差、控制难度大等特点。通常,造纸法再造烟叶生产用原料并非由单一一种原料组成,不同造纸法再造烟叶产品有其对应的原料配方,实际生产过程中,梗、末原料需要根据原料配方要求的种类、数量、重量进行混配,混配完成的梗、末配方原料按生产批次,少量多次输送至浸取工序,因此,若梗、末原料混配均匀性无法保证,则会使输送至浸取工序每批次内以及批次间的原料均匀性难以控制,进而直接影响再造烟叶的生产和产品品质稳定性。

2、目前,行业使用较多的梗、末原料混配设备多为立式混合罐,因梗、末原料尤其是烟末、烟叶碎片等流动性较差,加之夏季或阴雨天气环境湿度大时,原料含水率较高,处于罐体中心的提升螺旋在提升物料的过程中,极易在罐体底部形成中空区,导致物料流通不畅,同时,罐体底部为锥体结构,清洁难度大,随着混合罐使用时间的增长,罐壁会累积较厚的烟尘,当提升螺旋提升的物料抛洒在罐壁上时,极易产生架桥、堵塞,实际生产过程中,梗、末原料从混合罐进料口溢出或出料不畅的现象时有发生。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足,提供一种造纸法再造烟叶原料均质化处理系统及方法,实现造纸法再造烟叶原料的含水率控制和均质混合,为达到上述目的所采取的技术方案是:

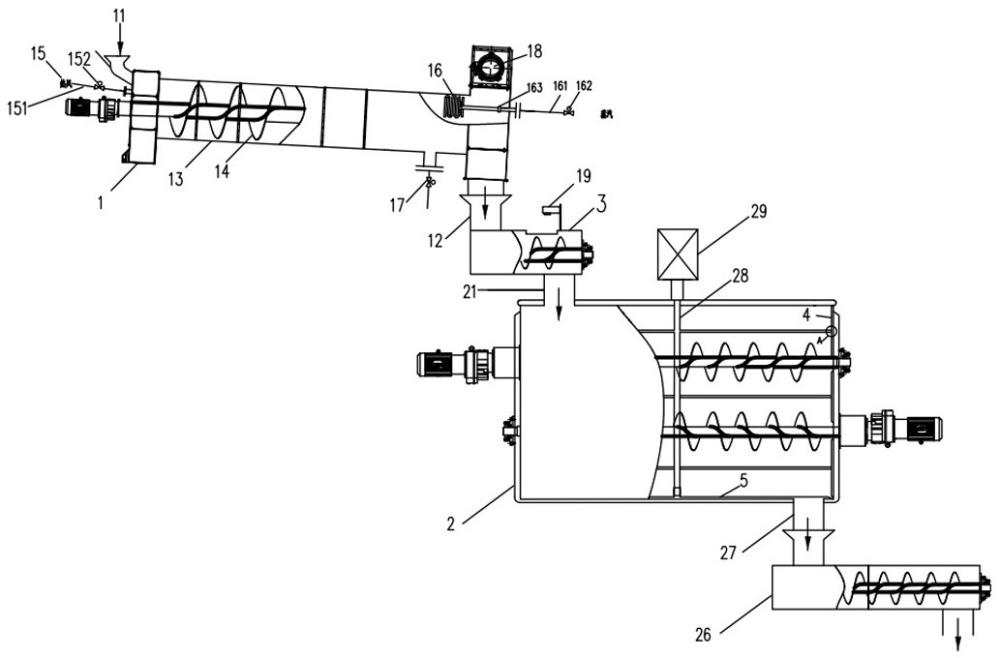

2、一种造纸法再造烟叶原料均质化处理系统,包括旋转滚筒、原料混合罐、计量称重螺旋输送机以及多个输送螺旋、管路和阀门,其特征在于:旋转滚筒左侧设有第一进料口,右侧通过第一出料口同第一输送螺旋连接,第一输送螺旋通过第二进料口连接至原料混合罐,原料混合罐自上而下沿水平方向设有第二输送螺旋、第三输送螺旋、第四输送螺旋、第五输送螺旋,原料混合罐底部设第二出料口,第二出料口连接有计量称重螺旋输送机。

3、进一步的,所述旋转滚筒由筒体、滚筒输送螺旋、加热装置、排潮阀和除尘装置组成,输送螺旋设于筒体内,筒体底部设有排潮阀,所述排潮阀为自动调节阀,筒体右侧设有除尘装置,除尘装置位于第一出料口上方。

4、进一步的,所述加热装置为滚筒热交换板和热风装置的组合,所述热风装置设于筒体左侧,所述热风装置包括热风管道,热风管道从筒体左侧上方开口接入筒体,热风管道上设有热风阀门,热风管道内热风温度为(100~120)℃,所述滚筒热交换板设于筒体右侧,滚筒热交换板与蒸汽管路相连,蒸汽管路上依次设有旋转接头和蒸汽阀门,滚筒热交换板温度≤100℃;所述筒体长径比为(4.5~6.5)∶1,筒体倾斜度为(1.5~3.0)°。

5、进一步的,所述第一输送螺旋输送速度为(18~25)r/min,第一输送螺旋筒壁上侧设有一(300×300)mm开口,开口正上方设有含水率检测装置,滚筒热交换板、热风装置与含水率检测装置采用pid进行连锁设置,旋转滚筒出口配方原料含水率设定值≤12.5%,防止因配方原料水分过大导致原料混合罐架桥、堵料问题。

6、进一步的,所述第二输送螺旋、第三输送螺旋在同一水平位置且螺旋输送方向相同,第四输送螺旋、第五输送螺旋在同一水平位置且螺旋输送方向相同,第二、第三输送螺旋和第四、第五输送螺旋之间螺旋输送方向相反,且第二、第三输送螺旋错位设于第四、第五输送螺旋的上方,第二、第三输送螺旋输送速度为(20~25)r/min,第四、第五输送螺旋输送速度为(15~30)r/min。

7、进一步的,原料混合罐中心位置竖直设有中心旋转轴,原料混合罐侧面和底部设有刮板,侧面刮板通过刮板连接杆连接在中心旋转轴上,底部刮板直接同中心旋转轴连接。

8、进一步的,原料混合罐侧面设有6个刮板、底部设有1个刮板,刮板设计有长度为10cm的空心套筒,侧面刮板空心套筒与刮板连接杆锁扣连接;底部刮板空心套筒与原料混合罐中心旋转轴锁扣连接。

9、进一步的,原料混合罐为粗矮的圆柱形罐体,罐体直径为(9~10)m,罐体高度为(3~3.5)m,罐体容积为(190~270)m3。

10、进一步的,所述计量称重螺旋输送机可实现配方原料实时流量和累计重量的计量。

11、本发明还公开了一种造纸法再造烟叶原料均质化处理的方法,包括以下步骤:

12、步骤a:预混后的造纸法再造烟叶配方原料,经第一进料口进入旋转滚筒中,经不断翻滚和烘干,实现第一级混合处理和含水率控制。

13、步骤b:经旋转滚筒处理后的配方原料,在第一输送螺旋输送下,经第二进料口进入原料混合罐,在原料混合罐错位布置、运行方向相反的第二、第三输送螺旋和第四、第五输送螺旋作用下,进行水平、竖直方向不断循环翻滚,实现配方原料的第二级混合处理。

14、步骤c:经原料混合罐处理的配方原料,经第二出料口进入计量称重螺旋输送机,在计量称重输送下以一定流量稳定、均匀地进入下一工序。

15、本发明所具有的有益效果为:实现造纸法再造烟叶原料的含水率控制和均质混合,确保配方原料混配均匀性,同时,该系统出料顺畅,解决了现有设备易于堵塞,导致出料不畅,以及设备运行稳定性受原料含水率波动影响等问题,进入浸取工序的原料实际重量得到有效控制,提升了生产精益化水平,取得了良好的应用评价。

技术特征:1.一种造纸法再造烟叶原料均质化处理系统,包括旋转滚筒、原料混合罐、计量称重螺旋输送机以及多个输送螺旋、管路和阀门,其特征在于:旋转滚筒左侧设有第一进料口,右侧通过第一出料口同第一输送螺旋连接,第一输送螺旋通过第二进料口连接至原料混合罐,原料混合罐自上而下沿水平方向设有第二输送螺旋、第三输送螺旋、第四输送螺旋、第五输送螺旋,原料混合罐底部设第二出料口,第二出料口连接有计量称重螺旋输送机。

2.根据权利要求1所述的系统,其特征在于:所述旋转滚筒由筒体、滚筒输送螺旋、加热装置、排潮阀和除尘装置组成,输送螺旋设于筒体内,筒体底部设有排潮阀,所述排潮阀为自动调节阀,筒体右侧设有除尘装置,除尘装置位于第一出料口上方。

3.根据权利要求2所述的系统,其特征在于:所述加热装置为滚筒热交换板和热风装置的组合,所述热风装置设于筒体左侧,所述热风装置包括热风管道,热风管道从筒体左侧上方开口接入筒体,热风管道上设有热风阀门,热风管道内热风温度为(100~120)℃,所述滚筒热交换板设于筒体右侧,滚筒热交换板与蒸汽管路相连,蒸汽管路上依次设有旋转接头和蒸汽阀门,滚筒热交换板温度≤100℃;所述筒体长径比为(4.5~6.5)∶1,筒体倾斜度为(1.5~3.0)°。

4.根据权利要求3所述的系统,其特征在于:所述第一输送螺旋输送速度为(18~25)r/min,第一输送螺旋筒壁上侧设有一开口,开口正上方设有含水率检测装置,滚筒热交换板、热风装置与含水率检测装置采用pid进行连锁设置,旋转滚筒出口配方原料含水率设定值≤12.5%。

5.根据权利要求1所述的系统,其特征在于:所述第二输送螺旋、第三输送螺旋在同一水平位置且螺旋输送方向相同,第四输送螺旋、第五输送螺旋在同一水平位置且螺旋输送方向相同,第二、第三输送螺旋和第四、第五输送螺旋之间螺旋输送方向相反,且第二、第三输送螺旋错位设于第四、第五输送螺旋的上方,第二、第三输送螺旋输送速度为(20~25)r/min,第四、第五输送螺旋输送速度为(15~30)r/min。

6.根据权利要求1所述的系统,其特征在于:原料混合罐中心位置竖直设有中心旋转轴,原料混合罐侧面和底部设有刮板,侧面刮板通过刮板连接杆连接在中心旋转轴上,底部刮板直接同中心旋转轴连接。

7.根据权利要求6所述的系统,其特征在于:原料混合罐侧面设有6个侧壁刮板、底部设有1个底部刮板,刮板设计有长度为10cm的空心套筒,侧壁刮板空心套筒与刮板连接杆锁扣连接;底部刮板空心套筒与原料混合罐中心旋转轴锁扣连接。

8.根据权利要求1所述的系统,其特征在于:原料混合罐为粗矮的圆柱形罐体,罐体直径为(9~10)m,罐体高度为(3~3.5)m,罐体容积为(190~270)m3。

9.根据权利要求1所述的系统,其特征在于:所述计量称重螺旋输送机可实现配方原料实时流量和累计重量的计量。

10.采用权利要求1~9任一项所述的系统进行均质化处理的方法,其特征在于,包括以下步骤:

技术总结本发明公开了一种造纸法再造烟叶原料均质化处理系统及方法,该处理系统包括旋转滚筒、原料混合罐、计量称重螺旋输送机以及多个输送螺旋、管路和阀门,原料经第一进料口进入旋转滚筒中,经不断翻滚实现第一级混合处理和水分控制,然后在第一输送螺旋输送下,经第二进料口进入原料混合罐,原料混合罐设有多个输送螺旋,实现配方原料的第二级混合处理,经原料混合罐处理后的原料,经第二出料口进入计量称重螺旋输送机并进入下一工序;该系统实现造纸法再造烟叶原料的含水率控制和均质混合,确保配方原料混配均匀性,该系统出料顺畅,解决了现有设备易于堵塞,导致出料不畅,以及设备运行稳定性受原料含水率波动影响等问题。技术研发人员:闫瑛,刘彦龙,王宁,田晓辉,张利涛,尚峰,李建凯受保护的技术使用者:河南卷烟工业烟草薄片有限公司技术研发日:技术公布日:2024/2/1本文地址:https://www.jishuxx.com/zhuanli/20240614/93190.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表