雾化芯及其制备方法与流程

- 国知局

- 2024-07-12 11:45:19

本申请属于雾化芯,具体涉及雾化芯及其制备方法。

背景技术:

1、雾化芯主要用于加热并雾化气溶胶基材使其成为气溶胶,从而供用户吸食或使用。气溶胶基材传输至雾化芯中的基体时需穿过基体才可被雾化芯中的加热模块加热雾化。但目前基体的导油速度太慢,易出现干烧糊芯的情况,或者导油速度太快,易出现漏油的情况。

技术实现思路

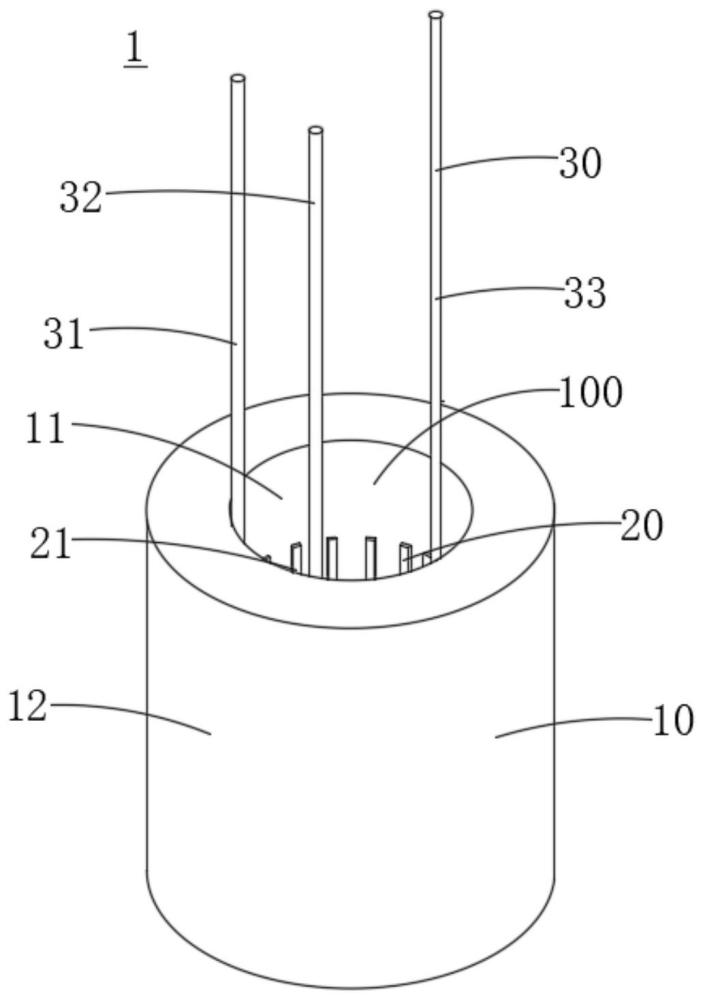

1、鉴于此,本申请第一方面提供了一种雾化芯,包括:

2、多孔基体,所述多孔基体具有贯穿其相对两端的气道;

3、加热件,位于所述气道内且部分嵌入所述多孔基体的内壁;

4、其中,所述多孔基体的孔隙率为50%-60%,所述多孔基体的孔径为20μm-25μm。

5、本申请第一方面提供的雾化芯,通过分别控制多孔基体的孔隙率与多孔基体内孔径的大小可调整导油的性能。本申请在使多孔基体的孔隙率为50%-60%的基础上,还可使多孔基体内的孔径大小为20μm-25μm,这样可避免多孔基体的孔隙率过小,与多孔基体内的孔径过小,从而使导油速度过慢而出现干烧糊芯的情况。还可避免多孔基体的孔隙率过大,与多孔基体内的孔径过大,从而使导油速度过快而出现漏油的情况。

6、综上,本申请使多孔基体的孔隙率及孔径在上述数值范围内时,可以使其满足气溶胶基材的快速及时供给,避免出现干烧糊芯与漏油的情况。

7、其中,所述加热件包括:

8、发热网,其围绕所述气道的周向环形设置;

9、多个电极,多个所述电极分别沿所述气道的周向间隔分布,每个所述电极的至少一部分固定于所述发热网远离所述内壁一侧,另一部分自所述气道的内部伸出于外部,以用于与电源电性连接。

10、其中,所述发热网具有沿其轴向贯穿的开口,所述加热件包括至少三个电极,所述至少三个电极中的一个为公共电极且位于所述发热网的中部区域,所述至少三个电极中的另外两个分别位于所述开口的两侧且相互间隔,所述至少三个电极将所述发热网分隔为可独立控制的至少两个子发热网。

11、其中,所述加热件包括三个电极,三个所述电极分别为第一电极、第二电极和第三电极,所述第一电极与所述第二电极之间形成第一子发热网,所述第二电极与所述第三电极之间形成第二子发热网,且所述第一子发热网与所述第二子发热网的发热面积相等。

12、其中,所述至少两个子发热网的网孔形状不同。

13、其中,所述加热件包括两个发热网,所述两个发热网中的一个完全埋设于所述多孔基体的内部,所述两个发热网中的另一个部分嵌入所述多孔基体内,另一部分显露于所述气道内。

14、其中,所述多孔基体的最小壁厚为1mm-1.5mm,所述气道的内径为1mm-2.5mm。

15、其中,所述多孔基体的外壁面被构造为三棱柱状,其形成有壁厚不同的至少两个壁厚区,所述至少两个壁厚区对应位置处的所述加热件所产生的温度不同。

16、其中,所述多孔基体的外壁面构造有围绕所述气道的周向间隔分布的凸起,相邻两所述凸起之间形成有用于提供换气空间的凹槽。

17、其中,位于所述开口的相对两侧的两个电极之间的夹角为10°-70°。

18、其中,所述公共电极与位于所述开口一侧的所述电极相对于所述发热网中心之间的夹角为130°-175°,和/或,所述公共电极与位于所述开口另一侧的所述电极相对于所述发热网中心之间的夹角为130°-175°。

19、其中,所述加热件上设有沿其轴向延伸的倒钩,所述倒钩埋设于所述多孔基体的内部。

20、其中,所述加热件的两端与所述多孔基体的两端大致平齐。

21、其中,所述发热网的部分嵌入所述多孔基体的内壁,所述发热网的嵌入深度为所述发热网厚度的30%-80%。

22、其中,所述发热网的厚度为0.07mm-0.12mm。

23、本申请第二方面提供了一种雾化芯的制备方法,包括:

24、提供溶质并将所述溶质依次进行混合与干燥,所述溶质包括陶瓷骨料、纤维粉、造孔剂、以及助烧剂;

25、提供溶剂,将所述溶剂与干燥后的溶质进行和蜡,得到陶瓷浆料;

26、提供加热件,通过热压注成型工艺将所述陶瓷浆料制备成具有贯穿相对两端的气道的陶瓷胚体,并使所述加热件嵌设于所述陶瓷胚体的孔壁上;

27、将所述陶瓷胚体与所述加热件进行脱脂烧结,以使所述陶瓷胚体转变为多孔基体,得到雾化芯,所述多孔基体的孔隙率为50%-60%,所述多孔基体内的孔径大小为20μm-25μm。

28、本申请第二方面提供的雾化芯的制备方法,首先采用嵌入式注浆成型,可以制作复杂结构雾化芯,雾化芯产品可以实现多元化。其次,在溶质原料中增加纤维粉填充在骨架中,纤维粉能够起到桥连的作用,增加基体的结构强度,降低收缩率与变形程度。另外,通过在溶质原料中增加造孔剂可使制备的多孔基体内部呈多孔结构,从而使多孔基体的孔隙率为50%-60%,多孔基体内的孔径大小为20μm-25μm,可满足气溶胶基材的快速及时供给,避免出现干烧糊芯与漏油的情况。

29、其中,所述陶瓷骨料包括熔融石英与硅藻土中的至少一种。

30、其中,所述纤维粉包括莫来石纤维粉、高硅氧玻璃纤维粉、及硅灰石纤维粉中的至少一种。

31、其中,所述造孔剂包括聚甲基丙烯酸甲酯、淀粉、聚乙烯醇、及聚苯乙烯中的至少一种,所述助烧剂包括玻璃粉。

32、其中,所述溶剂包括石蜡、蜂蜡、硬脂酸、聚乙烯、及乙烯-醋酸乙烯共聚物中的至少两种。

技术特征:1.一种雾化芯,其特征在于,包括:

2.根据权利要求1所述的雾化芯,其特征在于,所述加热件包括:

3.根据权利要求2所述的雾化芯,其特征在于,所述发热网具有沿其轴向贯穿的开口,所述加热件包括至少三个电极,所述至少三个电极中的一个为公共电极且位于所述发热网的中部区域,所述至少三个电极中的另外两个分别位于所述开口的两侧且相互间隔,所述至少三个电极将所述发热网分隔为可独立控制的至少两个子发热网。

4.根据权利要求3所述的雾化芯,其特征在于,所述加热件包括三个电极,三个所述电极分别为第一电极、第二电极和第三电极,所述第一电极与所述第二电极之间形成第一子发热网,所述第二电极与所述第三电极之间形成第二子发热网,且所述第一子发热网与所述第二子发热网的发热面积相等。

5.根据权利要求3所述的雾化芯,其特征在于,所述至少两个子发热网的网孔形状不同。

6.根据权利要求2所述的雾化芯,其特征在于,所述加热件包括两个发热网,所述两个发热网中的一个完全埋设于所述多孔基体的内部,所述两个发热网中的另一个部分嵌入所述多孔基体内,另一部分显露于所述气道内。

7.根据权利要求1所述的雾化芯,其特征在于,所述多孔基体的最小壁厚为1mm-1.5mm,所述气道的内径为1mm-2.5mm。

8.根据权利要求7所述的雾化芯,其特征在于,所述多孔基体的外壁面被构造为三棱柱状,其形成有壁厚不同的至少两个壁厚区,所述至少两个壁厚区对应位置处的所述加热件所产生的温度不同。

9.根据权利要求8所述的雾化芯,其特征在于,所述多孔基体的外壁面构造有围绕所述气道的周向间隔分布的凸起,相邻两所述凸起之间形成有用于提供换气空间的凹槽。

10.根据权利要求3所述的雾化芯,其特征在于,位于所述开口的相对两侧的两个电极之间的夹角为10°-70°。

11.根据权利要求10所述的雾化芯,其特征在于,所述公共电极与位于所述开口一侧的所述电极相对于所述发热网中心之间的夹角为130°-175°,和/或,所述公共电极与位于所述开口另一侧的所述电极相对于所述发热网中心之间的夹角为130°-175°。

12.根据权利要求1所述的雾化芯,其特征在于,所述加热件上设有沿其轴向延伸的倒钩,所述倒钩埋设于所述多孔基体的内部。

13.根据权利要求1所述的雾化芯,其特征在于,所述加热件的两端与所述多孔基体的两端大致平齐。

14.根据权利要求2所述的雾化芯,其特征在于,所述发热网的部分嵌入所述多孔基体的内壁,所述发热网的嵌入深度为所述发热网厚度的30%-80%。

15.根据权利要求14所述的雾化芯,其特征在于,所述发热网的厚度为0.07mm-0.12mm。

16.一种雾化芯的制备方法,其特征在于,包括:

17.根据权利要求16所述的制备方法,其特征在于,所述陶瓷骨料包括熔融石英与硅藻土中的至少一种。

18.根据权利要求16所述的制备方法,其特征在于,所述纤维粉包括莫来石纤维粉、高硅氧玻璃纤维粉、及硅灰石纤维粉中的至少一种。

19.根据权利要求16所述的制备方法,其特征在于,所述造孔剂包括聚甲基丙烯酸甲酯、淀粉、聚乙烯醇、及聚苯乙烯中的至少一种,所述助烧剂包括玻璃粉。

20.根据权利要求16所述的制备方法,其特征在于,所述溶剂包括石蜡、蜂蜡、硬脂酸、聚乙烯、及乙烯-醋酸乙烯共聚物中的至少两种。

技术总结本申请提供了雾化芯及其制备方法,雾化芯包括多孔基体与加热件,多孔基体具有贯穿其相对两端的气道。加热件位于气道内且部分嵌入多孔基体的内壁,多孔基体的孔隙率为50%‑60%,多孔基体的孔径为20μm‑25μm。这样可避免多孔基体的孔隙率过小,与多孔基体内的孔径过小,从而使导油速度过慢而出现干烧糊芯的情况。还可避免多孔基体的孔隙率过大,与多孔基体内的孔径过大,从而使导油速度过快而出现漏油的情况。综上,本申请使多孔基体的孔隙率及孔径在上述数值范围内时,可以使其满足气溶胶基材的快速及时供给,避免出现干烧糊芯与漏油的情况。技术研发人员:刘鑫鑫,肖小朋,聂革,范洋,沈先龙,叶正全,刘斌,丁磊受保护的技术使用者:深圳市吉迩科技有限公司技术研发日:技术公布日:2024/4/7本文地址:https://www.jishuxx.com/zhuanli/20240614/94841.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。