一种烤后烟回潮智能控制系统

- 国知局

- 2024-07-12 12:02:08

本发明涉及回潮智能控制技术,具体为一种烤后烟回潮智能控制系统。

背景技术:

1、现有技术中,对烟叶进行烘烤操作时,多直接对烟叶进行烘烤,使烟叶外侧附着的脏污或清洁后未清理掉的水珠,在进行烘烤操作时影响烟叶表面的正常受热效果,使烘烤作用对烟叶的处理效果不佳;若回潮操作得到的烟叶湿度不佳,则需重新设定回潮机内部的湿度数据,后再根据产出的烟叶进行湿度的逐步调节,在调节过程中造成了一定量产出烟叶的品质不佳,给用户造成了经济的损失;发生破碎的烟叶不会在回潮操作过程中被剔除出来,破碎的烟叶随加工工序向后续步骤传输,破碎的烟叶体积小重量轻,在传输过程中易造成设备缝隙的堵塞,影响回潮操作设备的正常运行;对烟叶进行烘烤和回潮操作时多直接将烟叶捆绑在一起,使烟叶之间相互覆盖叠加,导致烘烤和回潮的效果均受到不良影响,且不同烟叶的尺寸大小存在差异,采用同种方式进行悬挂烘烤和回潮时,也会有接触面得不到很好烘烤和回潮效果;

2、针对上述技术问题,本技术提出一种解决方案。

技术实现思路

1、本发明的目的在于通过对回潮前烟叶的湿度数据对比,根据烟叶的湿度情况进行打湿时间长短的调节,防止回潮操作后,烟叶的湿度不符合标准,需对烟叶再次进行打湿或烘干操作,耽搁烟叶回潮处理操作的进度和速率,通过使多个调节连杆之间可呈螺旋状排列,减小占用空间的同时使各个烟叶之间不会发生堆叠的情况,滑动挡板在转动盘上牵引绳二的牵引下往复的打开和关闭,使进行工作的雾化喷头区域随烟叶的转动进行大小的调节,更加的节省水资源,解决回潮湿度不佳时需多次试验判定最佳湿度,造成实验用烟叶的浪费,烟叶放置堆叠影响回潮效果,且易造成水资源浪费的问题,而提出一种烤后烟回潮智能控制系统。

2、本发明的目的可以通过以下技术方案实现:

3、一种烤后烟回潮智能控制系统,包括:

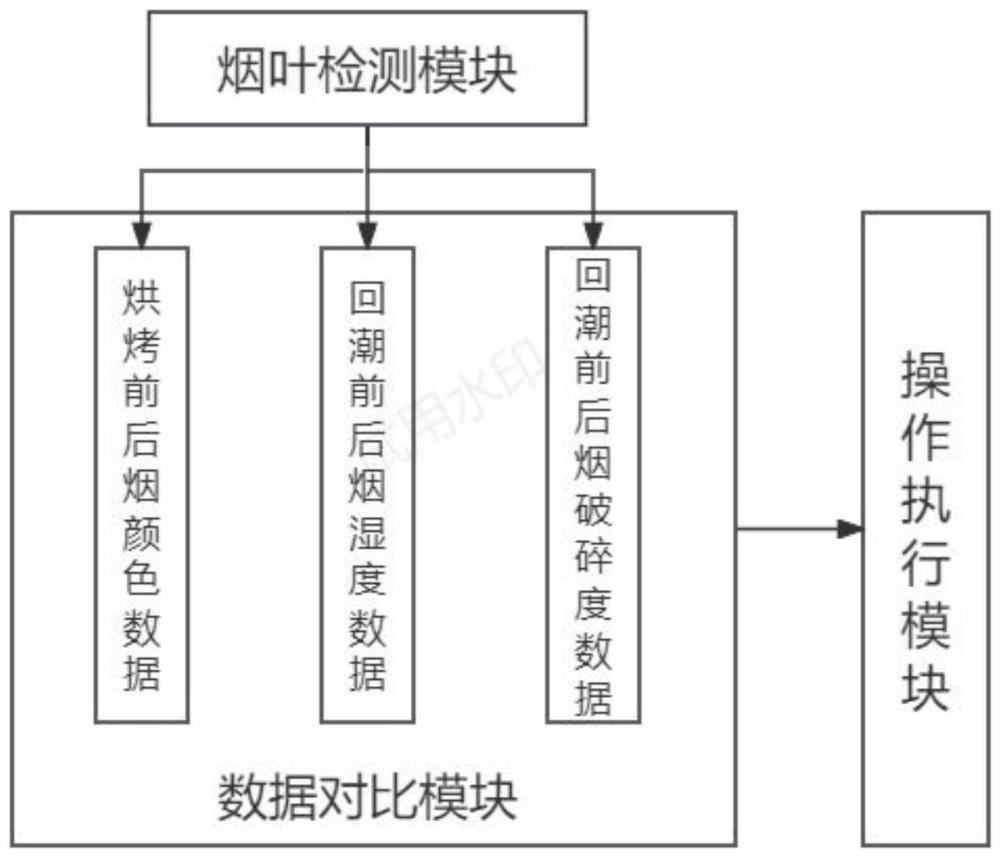

4、烟叶检测模块,用于对回潮操作前后烟叶的颜色数据、湿度数据、破碎度数据和尺寸数据进行采集,得到烤前烟颜色数据、回潮前烟湿度数据、回潮后烟湿度数据、回潮前烟破碎度数据和回潮后烟破碎度数据,并将以上得到的数据传递给数据对比模块进行处理;

5、数据对比模块,用于对烤前烟颜色数据进行对比,比较烟叶烘烤前表面的颜色变化,判定对烟叶的烘烤是否均匀;用于对回潮前烟湿度数据和回潮后烟湿度数据进行对比,比较烟叶回潮操作前后的湿度变化,判定对烟叶的回潮操作是否均匀;用于对回潮前烟破碎度数据和回潮后烟破碎度数据进行对比,比较烟叶回潮操作前后的完整度变化,判定回潮操作是否对烟叶造成损伤;

6、操作执行模块,用于对数据对比模块传递来的执行信号进行接收,并通过回潮机内部的各种结构执行对应的执行操作。

7、作为本发明的一种优选实施方式,数据对比模块接收来自烟叶检测模块传递来的烤前烟颜色数据,并对烤前烟颜色数据进行数据对比,数据对比过程如下:

8、步骤一:对烟叶检测模块传递来的代表各个烟叶的烤前烟颜色数据的图片进行灰度处理,后将灰度处理后的代表烤前烟颜色数据的图片进行等大小的块分割,并对每个分割块进行灰度值的计算,得到块灰度值hd,对每个烟叶对应的多个块灰度值进行求和取平均值的计算,得到每个烟叶代表的块灰度均值hd;

9、步骤二:对每个烟叶所对应的块灰度值hd进行调取,后将每个块灰度值hd与该烟叶代表的烤前块灰度均值hd进行对比,若烟叶分割块中存在一个或一个以上的分割块块灰度值与烤前块灰度均值差别大于设定灰度差值,则对该烟叶进行标记,标记为差异烟叶,并生成清洁信号,并将清洁信号传递给操作执行模块,操作执行模块完成对烟叶的清洁操作后,再次对烟叶进行灰度的对比操作;反之,进行烟叶的烘烤操作;

10、步骤三:将每个烟叶代表的烤前块灰度均值进行记录,得到这批烟叶代表的烤前块灰度均值范围{hdmax,hdmin},将烤前块灰度均值范围按照等大的灰度均值范围进行分割,得到若干个小的烤前块灰度均值范围hdx,按照烤前块灰度均值范围hdx的大小,依次进行烟叶的烘烤处理,烘烤处理时按照不同的烤前块灰度均值范围,对烟叶进行对应温度的烘烤处理,烘烤后的烟叶按照对应的烤前块灰度均值范围hdx进行分类。

11、作为本发明的一种优选实施方式,数据对比模块接收来自烟叶检测模块传递来的回潮前烟湿度数据和回潮后烟湿度数据,并对回潮前烟湿度数据和回潮后烟湿度数据进行数据对比,数据对比过程如下:

12、步骤一:将接收的回潮前烟湿度数据hcq与设定回潮前湿度数据hcqs进行比较,若hcq<hcqs,则判定烟叶过于干燥,容易发生破碎,对该烟叶进行标记,标记为长时打湿烟叶;若hcq>hcqs,则判定烟叶烘干未完全,对该烟叶进行标记,标记为短时打湿烟叶;若hcq=hcqs,则调取该烟叶回潮后的烟湿度数据进行比较,并调取回潮后烟湿度数据hch与设定回潮后湿度数据hchs相等时,烟叶回潮操作时回潮箱内的温度数据t和湿度数据rh;按照hcqs和hchs的比例,计算出其他回潮前湿度时回潮箱内所需的温度数据t和湿度数据rh,t=[t×(hcqs-hcq)×hcqs]/hchs,rh=[rh×(hcqs-hcq)×hcqs]/hchs;

13、步骤二:若hch≠hchs,则判定回潮操作出现异常,对hch>hchs的烟叶,生成烘干执行信号,通过执行模块进行烘干操作;对hch<hchs的烟叶,生成加湿执行信号,通过执行模块进行加湿操作。

14、作为本发明的一种优选实施方式,数据对比模块接收来自烟叶检测模块传递来的回潮前烟破碎度数据和回潮后烟破碎度数据,并对回潮前烟破碎度数据和回潮后烟破碎度数据进行数据对比,数据对比过程如下:

15、通过对烤前颜色数据对比时灰度处理得到的灰度图片数据,以及对灰度图片处理的分割网线,可计算出灰度处理图片中烟叶的面积大小,得到烤前烟叶的面积数据sk,通过灰度处理的方式可得到回潮前后,烟叶的面积数据sq和sh,若sk=sq且sq>sh,则判定烟叶在进行回潮操作时,发生破碎,破碎度数据ss=100%×(1-sh/sq),若ss>20%,则判定烟叶的破损程度影响后续加工操作。

16、作为本发明的一种优选实施方式,回潮机内部设置有回潮夹板,回潮夹板包括调节连杆,所述调节连杆外侧壁一侧一体成型有两个抓取板,所述抓取板上表面中间位置处开设有抓取孔,所述抓取板内侧对应所述抓取孔位置处设置有烟叶本体,所述调节连杆上表面中间位置处安装有驱动器,所述调节连杆内部对应所述驱动器位置处开设有连动槽,所述连动槽内部下表面中间位置处转动连接有转动轴,所述抓取孔内侧中间位置处开设有转动槽,转动槽内部转动连接有转动环一,所述转动环一内侧四个方向上均开设有伸缩槽一,伸缩槽一内部通过通电弹簧二滑动连接有夹紧块,所述转动环一外侧壁中间位置处开设有传动槽,所述转动轴外侧壁对应所述转动环一位置处转动连接有传动转轮,传动转轮通过传动带与所述转动环一传动连接。

17、作为本发明的一种优选实施方式,所述调节连杆两端均开设有滑槽,滑槽内部滑动连接有伸缩杆,两个所述伸缩杆远离所述调节连杆的一端均一体成型有连接转头,所述连动槽内部对应两个所述连接转头位置处均连接有牵引绳一,所述转动轴外侧壁对应所述牵引绳一位置处转动连接有转动环二,所述转动轴外侧壁开设有若干个均匀分布的插槽,转动环二内侧开设有伸缩槽三,伸缩槽三内部通过通电弹簧三滑动连接有限位插杆,所述转动轴外侧壁中间位置处安装有转动齿轮,所述连动槽内部两侧对应所述转动齿轮位置处均开设有伸缩槽二,所述伸缩槽二内部通过通电弹簧一滑动连接有转动限制头。

18、作为本发明的一种优选实施方式,所述调节连杆上表面对应所述驱动器位置处安装有传动箱,所述传动箱上表面两侧均转动连接有转动盘,所述传动箱外侧壁对应所述抓取板位置处安装有打湿板,所述打湿板外侧壁靠近所述抓取板的一侧安装有若干个均匀分布的的雾化喷头,所述转动盘上表面外侧转动连接有转动连接头,所述转动连接头外侧壁一侧连接有牵引绳二,所述打湿板外侧壁对应牵引绳二位置处安装有多个限位环,所述打湿板外侧壁靠近所述抓取板一侧的两侧均滑动连接有滑动挡板,所述打湿板外侧壁对应所述滑动挡板位置处开设有限位滑槽,限位滑槽内部安装有伸缩弹簧,所述滑动挡板外侧壁对应所述限位滑槽位置处安装有滑块。

19、与现有技术相比,本发明的有益效果是:

20、1、通过烤前烟叶进行灰度处理和对比,对灰度值差异较大的烟叶进行清洁操作,去除烟叶上脏污对烘烤效果的影响,且烟叶的烘烤采用对不同灰度值范围内的烟叶进行对应温度的烘烤,防止采用相同温度对不同成熟度烟叶进行烘烤导致烤后烟叶中出现烘烤过度和烘烤不完全的情况,对回潮前烟叶的湿度数据对比,根据烟叶的湿度情况进行打湿时间长短的调节,防止回潮操作后,烟叶的湿度不符合标准,需对烟叶再次进行打湿或烘干操作,耽搁烟叶回潮处理操作的进度和速率,通过对烟叶破碎度的判定,防止破损程度较大的烟叶流向下道工序,防止破碎后的烟叶在后续加工过程中造成设备的堵塞;

21、2、通过调节连杆内的伸缩杆在牵引绳一的作用下进行露出长度的调节,使调节连杆和伸缩杆组成的长度等于夹持烟叶的宽度,使烟叶之间不会发生相互接触的情况,且相邻伸缩杆可通过连接转头的转动进行角度的调节,使多个调节连杆之间可呈螺旋状排列,减小占用空间的同时使各个烟叶之间不会发生堆叠的情况,转动轴转动过程中还带动两侧的转动盘和夹持烟叶的转动环一进行转动,使滑动挡板在转动盘上牵引绳二的牵引下往复的打开和关闭,使进行工作的雾化喷头区域随烟叶的转动进行大小的调节,更加的节省水资源。

本文地址:https://www.jishuxx.com/zhuanli/20240614/96624.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表