一种无PCB板基体结构的空气压力传感器的制作方法

- 国知局

- 2024-07-12 12:02:56

本技术涉及电子烟传感器,尤其涉及一种无pcb板基体结构的空气压力传感器。

背景技术:

1、电子烟(电子烟或电子香烟)的气压传感器是一种用于监测电子烟设备内部气压变化的传感器。这种传感器的主要功能是检测电子烟设备的吸引和吸入操作,以确保正常的操作和烟雾产生,提供了更加安全和真实的吸烟体验,电子烟气压传感器通常基于压电效应或微机电系统(mems)技术。这些传感器可以感知到电子烟内部的气压变化,例如用户的吸气动作,当用户吸入电子烟时,烟雾会通过一个空气通道流入电子烟设备。气压传感器检测到这个流量,并将信号传输给电子烟的控制电路。控制电路根据传感器的反馈来激活加热元件,从而产生烟雾;

2、传统的mems气压传感器是采用pcb电路板,pcb电路板需要进行smt印刷、高温回流焊接制成,使用的pcb板易氧化,易形变,焊盘与基板之间的粘附力不足,导致焊盘与导线之间的连接松动或脱落,现mems空气压力传感器使用的pcb电路板,在高温回流焊锡连接过程中,由于是平面板,焊锡膏容易在不应该连接的地方形成短路,导致电路短路或功能异常,钻孔过程中产生的碎屑或残留物未被完全清除,可能会影响信号传输、焊接质量或导致短路,pcb上的封装件(如电容、电阻)可能存在不良焊接、缺件,虚焊,空焊问题,材料加工成品后需要进行切割分离,切割过程中易切割偏移导致pcb板上的电线路断开,贴装外壳前需要先在pcb电路板的金道上画锡线,smt贴装外壳再进行回流焊接,这种方式易出现外壳虚焊,空焊,偏移的不良现象;

3、因为器件在工作的时候,内部asic处理芯片瞬间温度最高可到160℃,而这种结构底部的pcb一般是fr4或者bt材质,散热能力有限,热量散不出去,极易高温导致asic烧毁;

4、大气压导气孔在pcb电路板底部(参考专利cn114935425a),pcb电路板需要进行smt印刷,高温回流焊接制程,因为大气压导气孔在底部,溅极易因为锡珠的飞溅,松香的浸润,导致微机电传感器内部膜片损坏,从而导致器件失效;

5、空气压力传感器在空气压力传感器外壳顶部粘贴防水网,由于防水网在壳体外部,防水网易脱落,导致空气压力传感器漏气,进而发生器件失效;

6、微机电传感器芯片信号脚(sen引脚)位于空气压力传感器底部的pcb电路板上,由于空气压力传感器底部的灰尘、松香的存在,容易在sen引脚处形成寄生电容,sen引脚受到外界寄生电容影响将形成误触发,导致产品自启。

技术实现思路

1、本实用新型的目的是为了解决现有技术中pcb电路板在使用以及安装过程中出现的pcb板易氧化,易形变,散热不良,大气压导气孔在pcb电路板底部因为锡珠的飞溅,松香的浸润;防水网易脱落;sen引脚受到外界寄生电容影响将形成误触发的问题,而提出的一种无pcb板基体结构的空气压力传感器,能够规避pcb板本身在应用过程中的各种问题,且显著提高生产加工效率、产品良率以及改善散热能力,减少外界寄生电容对sen引脚的影响,减少空气压力传感器底部的灰尘、水汽、雾化气体、烟油进入气压力传感器,方便防水网的贴装,同时减少空气压力传感器的封装成本。

2、为了实现上述目的,本实用新型采用了如下技术方案:

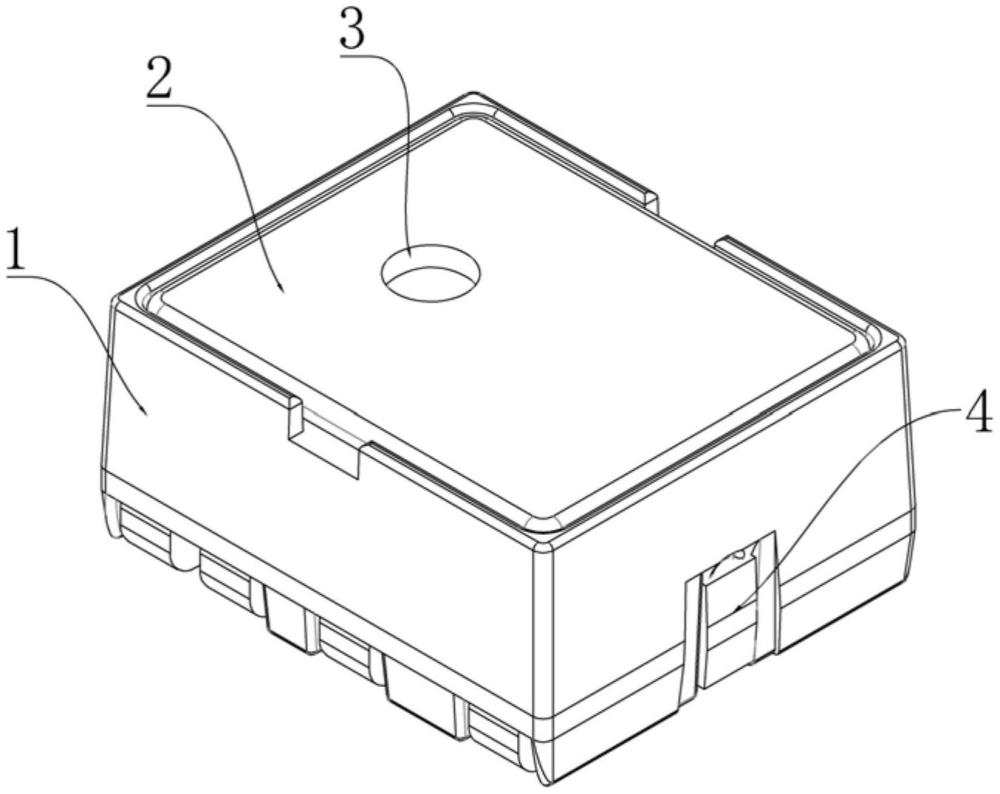

3、一种无pcb板基体结构的空气压力传感器,包括由壳体包裹金属通导件形成的基体、安装于基体内部的电子元件以及基体顶部的分体式盖板,所述壳体上成型有电子元件容纳腔以及导气结构,通过基体结构带体传统的pcb板结构,避免了pcb板结构在生产安装过程中的弊端。

4、作为上述方案的进一步改进,

5、优选地,所述空气压力传感器设有用于asic芯片信号输入端的sen引脚,所述sen引脚金属块位于空气压力传感器壳体的侧面或者顶面,将sen引脚单独抬高,使其离开空气压力传感器的底部,sen引脚的内连接端隐藏于空气压力传感器壳体的内部,减少外界寄生电容对sen引脚的影响,保证空气压力传感器被正常触发。

6、优选地,所述金属通导件包括用于内部电子元件电连接外部电子元件的金属导线以及用于固定和/或电连接内部电子元件的金属焊盘,通过壳体包括金属通导件的方式代替传统的基板和pcb电路板的方式,能够规避pcb板本身在应用过程中的各种问题,如易氧化,易形变,焊盘与基板之间的粘附力不足,导致焊盘与导线之间的连接松动或脱落,焊锡膏容易在不应该连接的地方形成短路,pcb上的封装件(如电容、电阻)可能存在不良焊接、缺件,虚焊,空焊问题,材料加工成品后需要进行切割分离,切割过程中易切割偏移导致pcb板上的电线路断开,散热能力有限的缺点。

7、优选地,所述金属焊盘设置有多个,多个金属焊盘通过抬升或下沉错落设置,使得不同金属焊盘有高度差,在不同的金属焊盘上安装固定电子元件时不会互相干扰,通过抬升以及下沉设置使得不同金属焊盘之间的高度差更大,进一步提高在不同的金属焊盘上安装固定电子元件时不会互相干扰的能力。

8、优选地,所述容纳腔由隔板分隔为多个腔体,所述隔板上部留有连通相邻腔体的过口,所述金属焊盘分别位于不同腔体内。

9、优选地,所述导气结构包括至少一个第一导气孔,贯穿空气压力传感器壳体用于连通空气压力传感器内部微机电传感器的感应部和空气压力传感器外部,至少一个第二导气孔,贯穿空气压力传感器壳体用于连通空气压力传感器的内部和吸气端,吸气动作在第二导气孔处产生负压,至少一个第一导气孔进气在空气压力传感器壳体内部形成气压变化,引起微机电传感器电容变化,所述第一导气孔不位于空气压力传感器的底面,导气孔位置进行调整,使其不处于空气压力传感器的底部,可大大减少灰尘、水汽、雾化气体、烟油从导气孔进入气压力传感器,提高防油防尘的效果。

10、优选地,空气压力传感器壳体于所述第一导气孔的位置设置凹槽,所述凹槽的底部设置膜片气道与微机电传感器的膜片连通;

11、优选地,所述凹槽的底部设置填封块,所述填封块与凹槽的顶部之间形成第一导气孔,所述第一导气孔与膜片气道连通,通过设置填封块使得在不影响进出气的情况下进一步提高防油防尘的效果,且在工艺上能够改善脱模效率。

12、优选地,所述第一导气孔位于空气压力传感器壳体的侧面,第二导气孔位于空气压力传感器的顶面。

13、优选地,所述空气压力传感器还设有防水网,防水网至少一部分覆于空气压力传感器的第二导气孔,所述防水网位于空气压力传感器的内部,防水网内置,防水网位于外壳底部,吸气孔在吸气过程中,防水网不易漏气和脱落。

14、优选地,至少一个所述第二导气孔位于盖板上,所述防水网附于盖板的底面,在加工工艺上,防水网先粘附于盖板,然后再将盖板贴于空气压力传感器的壳体上,防水网安装方便,同时,在对传感器进行封装时,盖板形成的矩阵大片可一次性贴装,方便空气压力传感器的封装,提升加工效率。

15、相比于现有技术,通过ppa注塑粒子将铜皮进行包裹形成基体材料,且铜皮上焊盘高低错落,微机电传感器基座抬高,完美有效的避免了在喷射时胶体散点导致的微机电传感器膜片污染问题,asic焊盘下沉设计,避免腔体内胶体挤压导致产品性能缺失,采用灌胶填充的方式,稳定高效,替代现mems行业内使用的pcb电路板无需再进行锡膏印刷工艺,彻底解决锡膏印刷带来的产品品质困扰;无需smt高温回流焊接,内部零件采用烘烤固化方式,避免了目前市场上使用pcb电路板用高温回流焊接产生的品质痛点,如回流焊接产生锡珠、虚焊、立碑、反白、冷焊;

16、大气导气孔灵活设计在外壳侧面或顶部,空气气流可以从产品的侧面导气孔进入产品腔体内部,空气气流使机电传感器膜片产生变化,解决了现在大气导气孔在产品底部,易进入灰尘,汽水,雾化气体的技术难点;

17、sen引脚抬高再ppa塑料粒子注塑包裹起来,将sen引脚进行隐藏,避免sen脚外露接触灰尘和液体导致sen信号误触动从而自启;

18、底部中心铜皮焊盘,直接式接触,铜皮散热更加直接,更加有效;

19、产品内置防水网,防水网粘度固定在盖板底部,吸气孔在吸气过程中,防水网不会漏气,不脱落,防水网含有纳米涂层,疏水性好,透气,产品防水性可达到ipx6等级。

20、在生产加工过程中,盖板为片状,在材料顶部凹槽边沿涂上一层胶水外壳贴盖后进行高温固化,不再需要在pcb金道上进行画锡线外壳高温回流焊接,有效的解决了外壳焊接偏移,翘壳的风险。

21、电容位置采用的特殊阻隔工艺形成槽口,避免了助焊剂,松香的扩散导致其他焊盘的污染和电性功能的缺失。

22、在生产工序的上无需再像pcb电路板一样要进行切割分离,这种采用注塑预卡工艺的产品无需切割,有效的解决了pcb在注水切割过程中切割偏移导致电路开路,大气孔易进水导致产品电性功能的缺失问题,发明材料再形成成品后,采用冲落剥离,生产成本直接降低20%,生产过程中采用盖板片整版贴附,盖板不再需要采用编带卷盘外壳材料,相比目前使用的mems空气压力传感器,工序简化,生产物料成本降低。

本文地址:https://www.jishuxx.com/zhuanli/20240614/96712.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表