液态乳制品生产线的制作方法

- 国知局

- 2024-07-12 12:22:36

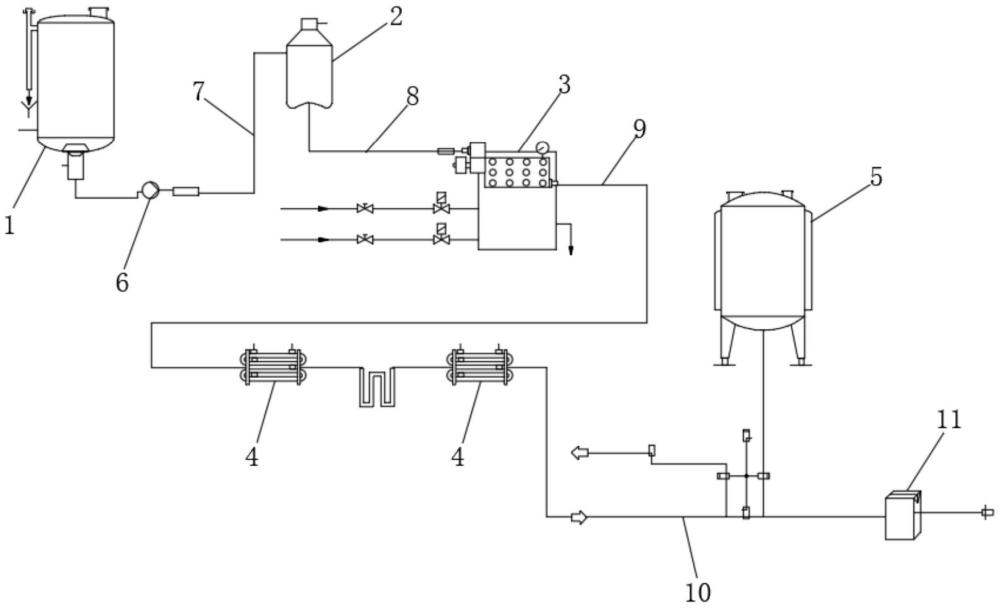

本技术涉及液态乳制品生产领域,进一步的,涉及一种液态乳制品生产线,尤其涉及一种适用于液奶工厂生产纯牛奶、乳饮料等乳制品的超高温、无菌生产设备。

背景技术:

1、目前,液奶采用的超高温、无菌罐(为进口设备)普遍存在蛋白保温温度不稳定、脱气效果欠佳、设备清洗不彻底、列管结垢泄漏、设备能耗和维修费用高等弊端。其中,设备前期投入大、费用高:30吨无菌罐剔税单价为267万/台,16吨超高温剔税单价为593万元/台,自主国产设备30吨无菌罐剔税单价为210万元/台,16吨超高温剔税单价为383万元/台,整机设备价格的逐年升高,使企业对设备的投入费用也在逐年增加。

2、针对相关技术中液态乳制品生产线能耗高、成本昂贵、产品质量不佳的问题,目前尚未给出有效的解决方案。

3、由此,本发明人凭借多年从事相关行业的经验与实践,提出一种液态乳制品生产线,以克服现有技术的缺陷。

技术实现思路

1、本实用新型的目的在于提供一种液态乳制品生产线,采用标准化设计,在保证产品质量的同时,能够达到节能降耗、运行稳定、降低设备运维成本的目的,有效降低人员作业强度,提高生产效率。

2、本实用新型的目的可采用下列方案来实现:

3、本实用新型提供了一种液态乳制品生产线,所述液态乳制品生产线包括:

4、脱气罐,所述脱气罐用于对物料进行真空脱气处理;

5、均质机,所述均质机的进口与所述脱气罐的出口相连,所述均质机用于对物料进行均质处理;

6、至少一个换热器,所述换热器的进口与所述均质机的出口相连,所述换热器用于对物料进行高温灭菌处理;

7、无菌罐,所述换热器的出口与所述无菌罐的入口或灌装机相连,以将所述无菌罐内的物料通过所述灌装机进行灌装,或将所述换热器的出口输出的经冷却后的物料通过所述灌装机进行灌装。

8、在本实用新型的一较佳实施方式中,所述液态乳制品生产线还包括平衡缸,所述平衡缸用于平衡物料进入生产线后的压力,所述平衡缸的出口与所述脱气罐的进口相连。

9、在本实用新型的一较佳实施方式中,所述平衡缸的出口与所述脱气罐的进口之间设置有物料泵。

10、在本实用新型的一较佳实施方式中,所述换热器的数量为多个,多个所述换热器串联连接。

11、在本实用新型的一较佳实施方式中,所述均质机上设置有对所述均质机中齿轮箱内的润滑油进行降温的风冷装置;

12、所述风冷装置至少包括冷却板,所述冷却板内形成有供所述润滑油通过的流道,所述流道的进口和所述流道的出口分别与第一油管的一端和第二油管的一端相连,所述第一油管的另一端和所述第二油管的另一端分别与所述齿轮箱相连,以使所述齿轮箱内的润滑油能进入至所述冷却板内进行冷却。

13、在本实用新型的一较佳实施方式中,所述风冷装置还包括散热风扇和电机,所述散热风扇至少设置于所述冷却板的一侧,所述散热风扇与所述电机的输出轴相连。

14、在本实用新型的一较佳实施方式中,所述冷却板上设置有多组散热翅片,所述流道位于所述散热翅片内。

15、在本实用新型的一较佳实施方式中,所述第一油管上或所述冷却板中流道的进口处设置有过滤器。

16、在本实用新型的一较佳实施方式中,所述第一油管且位于所述过滤器的上游设置有循环油泵,所述循环油泵的出口处设置有油压开关;

17、所述第二油管上或所述流道的出口处设置有感温元件,通过检测回油温度对所述电机的工作状态进行控制。

18、在本实用新型的一较佳实施方式中,所述均质机上设置有对所述均质机中齿轮箱内的润滑油进行降温的水冷装置;

19、所述水冷装置至少包括板式换热器,所述板式换热器内具有供冷却水通过的第一流道和供润滑油通过的第二流道,所述第一流道的进口和出口分别与冷却水进管和出水管相连,所述第二流道的进口和出口分别与所述均质机中齿轮箱相连。

20、在本实用新型的一较佳实施方式中,所述出水管上设置有驱动泵,所述冷却水进管与所述驱动泵之间设置有分支进水管,所述分支进水管用于向驱动泵提供冷却水。

21、在本实用新型的一较佳实施方式中,位于所述冷却水进管与所述分支进水管连接位置上游的所述冷却水进管上设置有第一阀件,位于所述冷却水进管与所述分支进水管连接位置下游的所述冷却水进管上设置有第二阀件,所述分支进水管上设置有第三阀件。

22、在本实用新型的一较佳实施方式中,所述脱气罐包括罐体和夹层外壳,所述罐体上至少具有物料进口和物料出口,所述罐体的顶部设置有冷凝器,所述冷凝器具有冷却水进口、冷却水出口和真空泵接口,所述冷凝器通过所述真空泵接口用于与外部的真空泵相连,用于负压脱气;

23、所述夹层外壳内设置有呈阵列式排布的多个过流通道,多个所述过流通道的进口与所述物料进口连通,多个所述过流通道的出口与所述物料出口连通;

24、所述夹层外壳内且位于多个所述过流通道的外周形成冷却空间,所述冷却水进口和所述冷却水出口分别与所述冷却空间连通。

25、在本实用新型的一较佳实施方式中,所述夹层外壳内设置有喷淋接口,所述喷淋接口与喷淋管的一端相连,所述喷淋管的另一端延伸至所述夹层外壳的外部。

26、在本实用新型的一较佳实施方式中,所述无菌罐的顶部设置有液位探头。

27、由上所述,本实用新型液态乳制品生产线的特点及优点是:在液态乳制品生产线中设置脱气罐、均质机、换热器和无菌罐,均质机的进口与脱气罐的出口相连,均质机的出口与换热器的进口相连,换热器的出口与无菌罐的入口或灌装机相连,在液态乳制品生产过程中,通过脱气罐对物料进行真空脱气处理,再通过均质机对物料进行均质处理,均质处理后的物料经过换热器的高温灭菌处理后可送入至无菌罐内等待后续的灌装处理,也可将换热器的出口输出的经冷却后的物料直接通过灌装机进行灌装,完成液态乳制品的生产。通过本实用新型的生产线可保证液态乳制品生产质量的同时,达到节能降耗、运行稳定、降低设备运维成本的目的,有效降低人员作业强度,提高生产效率。

技术特征:1.一种液态乳制品生产线,其特征在于,所述液态乳制品生产线包括:

2.如权利要求1所述的液态乳制品生产线,其特征在于,所述液态乳制品生产线还包括平衡缸,所述平衡缸用于平衡物料进入生产线后的压力,所述平衡缸的出口与所述脱气罐的进口相连。

3.如权利要求2所述的液态乳制品生产线,其特征在于,所述平衡缸的出口与所述脱气罐的进口之间设置有物料泵。

4.如权利要求1所述的液态乳制品生产线,其特征在于,所述换热器的数量为多个,多个所述换热器串联连接。

5.如权利要求1所述的液态乳制品生产线,其特征在于,所述均质机上设置有对所述均质机中齿轮箱内的润滑油进行降温的风冷装置;

6.如权利要求5所述的液态乳制品生产线,其特征在于,所述风冷装置还包括散热风扇和电机,所述散热风扇至少设置于所述冷却板的一侧,所述散热风扇与所述电机的输出轴相连。

7.如权利要求6所述的液态乳制品生产线,其特征在于,所述冷却板上设置有多组散热翅片,所述流道位于所述散热翅片内。

8.如权利要求6所述的液态乳制品生产线,其特征在于,所述第一油管上或所述冷却板中流道的进口处设置有过滤器。

9.如权利要求8所述的液态乳制品生产线,其特征在于,所述第一油管且位于所述过滤器的上游设置有循环油泵,所述循环油泵的出口处设置有油压开关;

10.如权利要求1或5所述的液态乳制品生产线,其特征在于,所述均质机上设置有对所述均质机中齿轮箱内的润滑油进行降温的水冷装置;

11.如权利要求10所述的液态乳制品生产线,其特征在于,所述出水管上设置有驱动泵,所述冷却水进管与所述驱动泵之间设置有分支进水管,所述分支进水管用于向驱动泵提供冷却水。

12.如权利要求11所述的液态乳制品生产线,其特征在于,位于所述冷却水进管与所述分支进水管连接位置上游的所述冷却水进管上设置有第一阀件,位于所述冷却水进管与所述分支进水管连接位置下游的所述冷却水进管上设置有第二阀件,所述分支进水管上设置有第三阀件。

13.如权利要求1所述的液态乳制品生产线,其特征在于,所述脱气罐包括罐体和夹层外壳,所述罐体上至少具有物料进口和物料出口,所述罐体的顶部设置有冷凝器,所述冷凝器具有冷却水进口、冷却水出口和真空泵接口,所述冷凝器通过所述真空泵接口用于与外部的真空泵相连,用于负压脱气;

14.如权利要求13所述的液态乳制品生产线,其特征在于,所述夹层外壳内设置有喷淋接口,所述喷淋接口与喷淋管的一端相连,所述喷淋管的另一端延伸至所述夹层外壳的外部。

15.如权利要求1所述的液态乳制品生产线,其特征在于,所述无菌罐的顶部设置有液位探头。

技术总结本技术为一种液态乳制品生产线,该液态乳制品生产线包括脱气罐、均质机、无菌罐和至少一个换热器,脱气罐用于对物料进行真空脱气处理;均质机的进口与脱气罐的出口相连,均质机用于对物料进行均质处理;换热器的进口与均质机的出口相连,换热器用于对物料进行高温灭菌处理;换热器的出口与无菌罐的入口或灌装机相连,以将无菌罐内的物料通过灌装机进行灌装,或将换热器的出口输出的经冷却后的物料通过灌装机进行灌装。本技术解决了液态乳制品生产线能耗高、成本昂贵、产品质量不佳的技术问题。技术研发人员:高祥林,侯润锋,牟立清,张迁哲,贤可欣受保护的技术使用者:内蒙古伊利实业集团股份有限公司技术研发日:20231019技术公布日:2024/5/19本文地址:https://www.jishuxx.com/zhuanli/20240614/98513.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表