一种预制梁钢带网铺装工艺的制作方法

- 国知局

- 2024-07-10 17:49:49

本发明涉及预制梁生产,特别是涉及一种预制梁钢带网铺装工艺。

背景技术:

1、当前高速铁路已成为重要的“中国名片”,在高铁预制箱梁领域,我国整体建设水平处于世界领先地位,但是在箱梁钢筋工程方面仍以高密度工人的手工绑扎为主,存在用人多、工效低、风险大、成本高等问题,具体表现为:

2、1)效率低:用人最多、用工成本高、工艺最原始、工效最低。一般通过近百人共同工作,1天能够制作出1榀梁;

3、2)绑扎/焊接质量不稳定:人工绑扎/焊接,钢筋铺设精度不高,定位不准确,钢筋铺设和绑扎顺序也会出现错误,同时,绑扎存在漏绑现象,焊接存在虚焊现象,这些均会对桥梁的质量产生不良影响;

4、3)存在安全隐患:钢筋骨架制造工人是在一个30m*15m的区域内的钢筋骨架台座内进行钢筋的绑扎和焊接,区域上空还有龙门吊进行钢筋的运输作业,因此存在极大的安全隐患。

5、4)浪费严重:采用人工绑扎,浪费严重。

6、由于露天施工条件艰苦,难寻技术熟练工人,且高原、高寒及海外建设用工环境严苛多变,钢筋工程生产已成为制约预制箱梁建造的关键难题,难以满足高铁建设发展与高铁“走出去”的战略需求。

7、①熟练工人越来越少、用工成本越来越高:随着我国人民生活水平的提高和劳动力人口增速放缓,钢筋骨架制造岗位将越来越难招到合适的工人,用工成本将逐渐提高。

8、②高海拔高寒地区的高铁建设:环境恶劣,钢筋骨架制造效率低。

9、③海外项目:熟练工少、用工成本高、调配难度大、工期要求短。

10、通长钢筋在预制箱梁中发挥其受拉承载力,以抵抗框架梁在地震作用过程中反弯点位置发生变化的可能。在高铁预制箱梁的制造过程中,需要用到大量通长钢筋,而所采用的通长钢筋长度达到32m,现有技术中,通长钢筋的生产一般在钢筋厂,之后再由人工搬运至绑扎台座,因钢筋较软、无法通过天车等工具进行吊装,只能使用人工搬运,在搬运过程需要6-8名工人配合,且每次搬运不超过10根,劳动强度巨大、工效极其低下。

11、通长钢筋运送至绑扎台座之后,还需要多人配合,逐根将钢筋绑扎安装到台座的指定位置,过程繁琐、效率低,且因为钢筋过长,容易出现绑扎错位的情况。

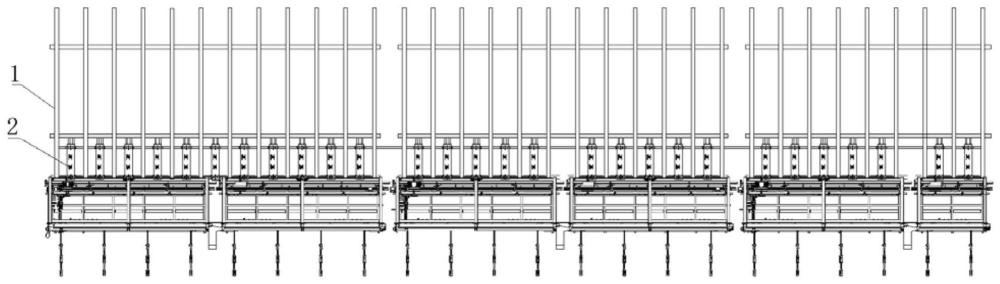

12、就上述问题,我们设计了钢带网,通过柔性钢带将若干根通长钢筋连接,其结构如图1所示,解决了通长钢筋无法吊装转运及容易出现绑扎错位的问题,但钢带网在铺装过程中,又出现了一些新的问题。

13、初代方案是将成型的钢带网收卷后转运,收卷后钢带网具有一定刚度,吊装装运过程中通长钢筋不易形变,稳定性更好。但在生产一段时间后,发现收卷后,虽然通长钢筋不易形变,但浪费时间较多,并不实用,首先是收卷需要耗费一定时间,其次,钢带网在转运至绑扎台后,需要先将钢带网取下,将卷状钢带网解开,底板钢带网在解开后可以直接铺设,但腹板钢带网是铺装在预制梁两侧,因此还需要通过天车将钢带网吊起,再将钢带网固定在预制梁两端,整个铺装过程较为繁琐,影响铺装效率。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种预制梁钢带网铺装工艺。

2、本发明通过以下技术方案来实现上述目的:

3、一种预制梁钢带网铺装工艺,包括以下步骤:

4、s1、钢带网成型后平铺在成品接收架上,通过起重设备,将用于抓取钢带网的吊具移动至钢带网端部的通长钢筋的上方;

5、s2、定位,吊具向下移动至设定位置,并通过定位机构对吊具定位;

6、s3、抓取钢带网,吊具抓取钢带网端部的通长钢筋;

7、s4、转运,通过起重设备使吊具及钢带网上升,并转运至绑扎台;

8、s5、底板钢带网铺设,钢带网移动至绑扎台上方,之后钢带网下降直至钢带网底部与绑扎台上的u形筋接触,通过人工绑扎、伸缩销轴限位或自动绑扎设备绑扎的方式,将钢带网底部的通长钢筋绑扎在u形筋上,吊具边向未铺设钢带网的一侧移动边下降,直至钢带网完全铺设在u形筋底部;吊具解除锁止,使吊具与钢带网分离,最后通过人工或自动绑扎设备,对整片钢带网进行绑扎固定,完成底板钢带网铺设;

9、s6、腹板钢带网铺设,通过起重设备,将吊具靠在绑扎台的其中一侧,使钢带网贴合在绑扎台侧面;通过人工绑扎、伸缩销轴限位或自动绑扎设备绑扎的方式,将钢带网顶部的通长钢筋固定在u形筋上,进行初步固定;吊具解除锁止,使吊具与钢带网分离,起重设备驱动吊具复位;通过人工或自动绑扎设备,对整片钢带网进行绑扎固定,完成腹板钢带网铺设。

10、作为进一步地改进,s1中,所述吊具包括承重架,承重架底部均布有若干安装架,安装架包括两根间隔分布的安装杆,安装杆上铰接有锁止杆,锁止杆的铰接轴还安装有扭簧,锁止杆上开设有限位孔,所述承重架上设有沿承重架长度方向设置的驱动杆,驱动杆可沿承重架长度方向滑动,驱动杆底部均布有用于对锁止杆限位的限位杆;限位杆在其滑动行程上具有锁止位和解除位,处于锁止位的限位杆位于限位孔内部,使锁止杆无法转动;处于解除位的限位杆与限位孔分离,使锁止杆可沿其铰接轴转动。

11、作为进一步地改进,s2中,所述定位机构包括举升机构,举升机构上分别安装有第一调节杆和第二调节杆,第一调节杆和第二调节杆对称设置,所述第一调节杆包括转动装配在举升机构上的主动轴和从动轴,从动轴上固定连接有连接杆,连接杆的另一端铰接有缓冲杆,缓冲杆与连接杆之间还铰接有减震器;所述第二调节杆与第一调节杆的结构相同。

12、作为进一步地改进,s3中,抓取钢带网时,驱动杆驱动限位杆与限位孔分离,解除对锁止杆的限位,当钢带网端部的通长钢筋完全进入安装架且锁止杆复位保持水平时,限位杆卡入限位孔内,完成钢带网的抓取。

13、作为进一步地改进,s6中,绑扎台顶部的左右两侧均设有定位挡板,当吊具与定位挡板贴合时,钢带网与u形筋侧面贴合。

14、与现有技术相比,本发明的有益效果在于:

15、本发明通过设置可自动抓取的吊具及用于对吊具定位的定位机构,钢带网从成品接料架到转运至绑扎台,全程无需人工干预,降低了工人所需数量,且预制梁的钢筋拼装效率提高。并通过改进转运方式、铺装工艺等,优化了铺装步骤,从而提高了钢带网的铺设效率,并为后续无人化预制梁钢筋骨架生产及拼装车间的建造提供了思路。

技术特征:1.一种预制梁钢带网铺装工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的预制梁钢带网铺装工艺,其特征在于:s1中,所述吊具包括承重架,承重架底部均布有若干安装架,安装架包括两根间隔分布的安装杆,安装杆上铰接有锁止杆,锁止杆的铰接轴还安装有扭簧,锁止杆上开设有限位孔,所述承重架上设有沿承重架长度方向设置的驱动杆,驱动杆可沿承重架长度方向滑动,驱动杆底部均布有用于对锁止杆限位的限位杆;限位杆在其滑动行程上具有锁止位和解除位,处于锁止位的限位杆位于限位孔内部,使锁止杆无法转动;处于解除位的限位杆与限位孔分离,使锁止杆可沿其铰接轴转动。

3.根据权利要求1所述的预制梁钢带网铺装工艺,其特征在于:s2中,所述定位机构包括举升机构,举升机构上分别安装有第一调节杆和第二调节杆,第一调节杆和第二调节杆对称设置,所述第一调节杆包括转动装配在举升机构上的主动轴和从动轴,从动轴上固定连接有连接杆,连接杆的另一端铰接有缓冲杆,缓冲杆与连接杆之间还铰接有减震器;所述第二调节杆与第一调节杆的结构相同。

4.根据权利要求2所述的预制梁钢带网铺装工艺,其特征在于:s3中,抓取钢带网时,驱动杆驱动限位杆与限位孔分离,解除对锁止杆的限位,当钢带网端部的通长钢筋完全进入安装架且锁止杆复位保持水平时,限位杆卡入限位孔内,完成钢带网的抓取。

5.根据权利要求1所述的预制梁钢带网铺装工艺,其特征在于:s6中,绑扎台顶部的左右两侧均设有定位挡板,当吊具与定位挡板贴合时,钢带网与u形筋侧面贴合。

技术总结本发明公开了一种预制梁钢带网铺装工艺,涉及预制梁生产技术领域,包括以下步骤:S1、钢带网成型后平铺在成品接收架上,通过起重设备,将用于抓取钢带网的吊具移动至钢带网端部的通长钢筋的上方;S2、定位,吊具向下移动至设定位置,并通过定位机构对吊具定位;有益效果在于:本发明通过设置可自动抓取的吊具及用于对吊具定位的定位机构,钢带网从成品接料架到转运至绑扎台,全程无需人工干预,降低了工人所需数量,且预制梁的钢筋拼装效率提高。并通过改进转运方式、铺装工艺等,优化了铺装步骤,从而提高了钢带网的铺设效率,并为后续无人化预制梁钢筋骨架生产及拼装车间的建造提供了思路。技术研发人员:殷爱国,刘同斌,李二伟,毛树峰,郑贺民,张少朋,宋威,陈振东,李延云,殷金成,孙猛,陈向阳,周亮,张震江,李东原,霍猛,段佳辰,柴磊受保护的技术使用者:中铁七局集团郑州工程有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240615/65064.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表