一种正交平推式孔洞模板调斜固定装置及其使用方法与流程

- 国知局

- 2024-07-10 17:51:06

本发明属于孔洞模板调斜固定,更具体地,涉及一种正交平推式孔洞模板调斜固定装置及其使用方法。

背景技术:

1、在冶金设备基础施工领域,平台孔洞模板会在混凝土浇筑过程中发生偏斜。现有设备基础平台孔洞模板支护所采用的方法为钢筋支架焊接固定法、拉杆固定法这两种方式。采用钢筋支架焊接固定法,需预埋埋地钢筋并将孔洞模板与预埋钢筋固连,该方法造成较大量的钢筋材料浪费,不利于成本控制,且工序较为繁杂;采用拉杆固定的方式,需在模板面钻孔,之后用拉杆定位,并借助顶杆固定住两侧模板,该方法在模板调斜效果上并不高效。因此,目前亟需发明一种满足调斜能力强、施工高效且成本低廉的孔洞模板调斜固定装置。

2、为了解决上述问题,专利文献cn102080383b采用一种悬空式预埋件、预留孔洞模板固定方法,该方法包括固定架连接、稳固工序和预埋件或预留孔洞模板与固定架连接工序,固定架由两片平行设置的单片架和中间平台总成构成,两片单片架分别穿过底部平台两侧的片口,旋紧底部平台两侧的四个单片架紧定螺栓,将平台总成固定在单片架上,单片架的两端与设备基础两侧模板锚固在一起;预埋件上部露出的预埋件连接钢筋穿过高板上的孔洞与固定架相连,预埋件或预留孔洞模板位置偏移,通过调节单片架紧定螺栓调整平台总成位置。

3、上述专利技术实现了孔洞模板定位,但仍存在如下技术问题:(1)该装置需要人工打孔安装,不仅耗费了人工劳动力,而且对孔洞模板自身强度造成了较大影响;(2)该装置对不同尺寸孔洞模板固定的通用性不强,在不同尺寸孔洞环境下施工时,单一装置无法满足全场施工要求;(3)该装置未考虑孔洞模板支撑点位高度影响,导致在偏离高度中心点位下做支撑时出现,模板上下受力不均,难以保证空洞模板竖直,因而调斜效率较低。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供一种正交平推式孔洞模板调斜固定装置及其使用方法,通过预先保证平推式模板支撑单元的无偏斜姿态,再利用正姿态的平推式模板支撑单元对孔洞模板进行平推调斜,纠正其偏斜位姿,同时利用标高激光头使模板支撑单元对孔洞模板竖向正中心施加平推动作,保证了受力的均匀性,极大提高了本装置的纠偏效果。

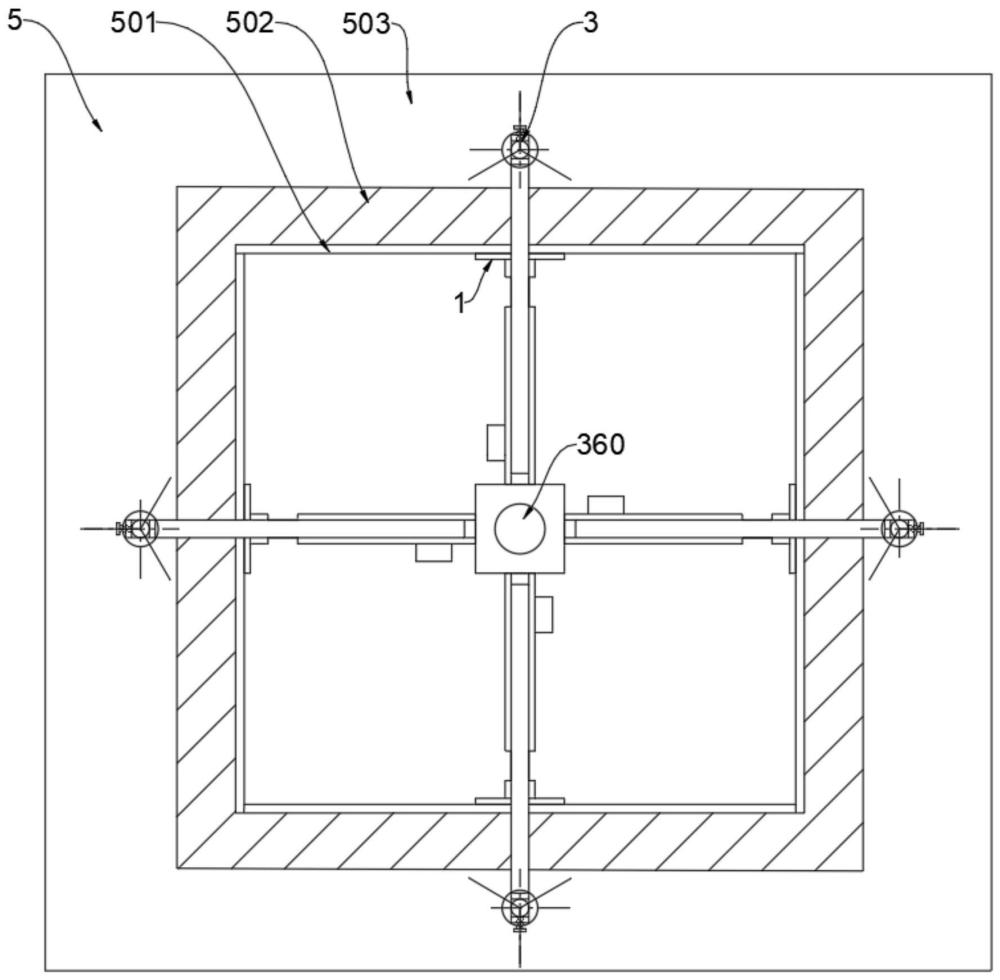

2、为实现上述目的,按照本发明的第一方面,一种正交平推式孔洞模板调斜固定装置,包括:

3、设置于空洞模板中空区域的平推式模板支撑单元、用于调整所述平推式模板支撑单元高度与姿态的高度姿态调整单元、设于所述高度姿态调整单元与平推式模板支撑单元之间的可拆卸连接单元;

4、所述平推式模板支撑单元,包括第一中间连接方块、可拆卸连接于所述第一中间连接方块侧面的推臂组件、设于推臂组件末端的推板组件;

5、所述第一中间连接方块开设有侧部螺纹孔;

6、所述推臂组件,包括可拆卸外筒、设于可拆卸外筒一端且与所述侧部螺纹孔螺纹固定连接的第一螺纹连接部、与所述可拆卸外筒内腔保持滑动连接的滑动套杆、固定设于所述可拆卸外筒外壁并用于控制滑动套杆伸缩量的伸缩驱动组件;所述伸缩驱动组件,包括伸缩驱动电机、与所述伸缩驱动电机保持同轴转动连接的驱动齿轮、设于滑动套杆侧边并与所述驱动齿轮保持啮合传动的齿条部;

7、所述推板组件,包括固定连接于所述滑动套杆末端的中间连接块,保持侧面与滑动套杆垂直方向并与所述中间连接块外侧固定连接的抵接平板。

8、优选的,所述平推式模板支撑单元还包括标高激光头。

9、优选的,所述高度姿态调整单元为吊挂式调整单元;

10、所述吊挂式调整单元,包括第二中间连接方块、与所述第二中间连接方块保持可拆卸连接的水平连接杆、与所述水平连接杆伸出端保持竖向滑动连接的竖向撑杆、控制所述竖向撑杆与水平连接杆之间活动状态的高度姿态微调组件、设于所述竖向撑杆底部的高度姿态粗调组件、与所述第二中间连接方块正中心保持竖向固定连接的中间吊杆;

11、所述高度姿态粗调组件,包括设于竖向撑杆下半段的连接螺纹、与所述连接螺纹、通过所述连接螺纹与竖向撑杆下半段保持相对直线移动的螺母块。

12、优选的,所述高度姿态微调组件包括:

13、垂直于所述竖向撑杆方向开设于水平连接杆末端的水平螺纹孔、螺旋传动连接于所述水平螺纹孔内的螺纹杆,设于螺纹杆外端的微调旋钮;

14、通过旋动微调旋钮控制螺纹杆的滑移量,使螺纹杆前端与竖向撑杆侧面顶触,从而控制竖向撑杆与水平连接杆之间的摩擦力,进而便于手动微调调整水平连接杆末端在竖向撑杆的高度位置。

15、优选的,所述高度姿态调整单元为顶撑式调整单元;

16、所述顶撑式调整单元,包括放置于孔洞模板正下方地面的高度调整组件、固定于所述高度调整组件顶部的姿态调整组件、设于姿态调整组件顶部的中间连接板,所述中间连接板上表面用于定位所述平推式模板支撑单元;

17、所述姿态调整组件,包括与所述高度调整组件顶部且输出旋转运动的姿态调整驱动机构、底端与所述姿态调整驱动机构输出端同轴固定连接的折弯撑杆、与所述折弯撑杆另一端转动连接的顶部动作板;所述中间连接板与所述顶部动作板上表面平行固定连接;

18、通过姿态调整驱动机构控制折弯撑杆转动,进而控制折弯撑杆顶部的顶部动作板运动,在三组姿态调整驱动机构、折弯撑杆的联合驱动下,实现顶部动作板的水平调节。

19、优选的,所述高度调整组件包括:

20、放置于地面的底部支座、设于底部支座上方的交叉连杆提升机构、固定设于交叉连杆提升机构顶部的顶部支座。

21、优选的,所述姿态调整驱动机构包括:

22、固定设于所述顶部支座上表面的壳体、设于壳体内部的姿态调整电机、与所述姿态调整电机同轴固定连接的蜗杆、与所述蜗杆啮合传动的蜗轮,所述折弯撑杆下端侧面与蜗轮同轴固定连接。

23、优选的,所述可拆卸连接单元包括:

24、固定于第一中间连接方块上表面的上方连接组件、固定设于所述中间吊杆底端的吊挂连接组件;

25、所述上方连接组件,包括底部换向组件、设于底部换向组件上方的中间主体组件、设于中间主体组件上方的顶部卡槽组件;

26、所述底部换向组件,包括向上伸出的换向顶杆、位于换向顶杆与中间主体组件之间的转换空腔;所述中间主体组件,包括中间体、上侧与所述中间体侧面转动连接的刚性划片、设于刚性划片与中间体之间的划片弹簧、设于刚性划片包围刚性划片底部与中间体之间间隙的柔性裹片、设于柔性裹片下方的防干涉槽;所述顶部卡槽组件,包括顶部主体、设于所述顶部主体上侧边的上侧圆倒角、设于所述顶部主体下侧边的下侧圆倒角、设置于所述顶部主体与所述中间体顶部之间的吊连卡口;

27、所述吊挂连接组件,包括基体块、设于基体块下方的伸出块、与所述基体块侧面转动连接的吊连爪、与所述吊连爪底部转动连接的卡爪、两端分别固定设于吊连爪与伸出块的回拉弹簧;

28、所述卡爪两端分别为卡尖端与圆状端,其还包括垂直于侧面并设于其中间位置的连接轴,所述连接轴与吊连爪底部转动连接;

29、所述圆状端的质量比卡尖端的质量大。

30、优选的,所述可拆卸连接单元包括:

31、固定于第一中间连接方块下表面的下方连接块、固定设于所述中间连接板上表面的顶撑连接块,所述顶撑连接块内开设有连接槽。

32、按照本发明的第二方面,一种正交平推式孔洞模板调斜固定装置的使用方法,包括如下步骤:

33、s100:根据工作环境状况,选取高度姿态调整单元类型,同时完成平推式模板支撑单元的完整组装;

34、s200:通过可拆卸连接单元将组装完成的平推式模板支撑单元与高度姿态调整单元可拆卸链接,并将高度姿态调整单元安装固定至施工位置,完成初步准备工作;

35、s300:启动高度姿态调整单元,从而使平推式模板支撑单元整体处于水平姿态,并结合标高激光头发出的激光,控制并保证平推式模板支撑单元的高度位置保持在空洞模板的竖向正中心;

36、s400:启动平推式模板支撑单元,控制四组推臂组件等量伸出,直至推板组件与孔洞模板侧面保持紧密接触,完成模板的调斜定位。

37、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

38、1.本发明的一种正交平推式孔洞模板调斜固定装置,通过预先保证平推式模板支撑单元的无偏斜姿态,再利用正姿态的平推式模板支撑单元对孔洞模板进行平推调斜,纠正其偏斜位姿,同时利用标高激光头使模板支撑单元对孔洞模板竖向正中心施加平推动作,保证了受力的均匀性,极大提高了本装置的纠偏效果;

39、2.本发明的一种正交平推式孔洞模板调斜固定装置,通过利用蜗轮蜗杆机构的防反转特性,保证了姿态调整后的稳定性,使用时控制姿态调整电机转动,进而在蜗轮蜗杆传动作用下,使得折弯撑杆转动,联合实现顶部动作板的姿态调整,调整完成后,电机无需动作,因重力造成的蜗轮反转问题被蜗轮蜗杆机构实现自行抵消;

40、3.本发明的一种正交平推式孔洞模板调斜固定装置,通过采用卡尖端与圆状端的组合卡爪设计,巧妙实现了仅需使上方连接组件与吊挂连接组件保持相对直线运动,并控制运动量,即可实现自动脱扣与卡扣的技术效果,从而极大提高了安装效率,降低了操作难度。

本文地址:https://www.jishuxx.com/zhuanli/20240615/65194.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表