一种现场干混混凝土搅拌工艺的制作方法

- 国知局

- 2024-07-10 17:51:15

本发明涉及混凝土,具体为一种现场干混混凝土搅拌工艺。

背景技术:

1、现场干混混凝土的由来可以追溯到19世纪的奥地利,在那个时期,人们开始探索将建筑材料混合在一起的新方法,以提高建筑效率和质量。随着时间的推移,这种技术逐渐在欧洲得到发展和完善。特别是在第二次世界大战之后,由于欧洲大量的重建工作,干混砂浆技术得到了迅速地发展和应用。

2、总的来说,现场干混混凝土的发展是建筑材料技术进步的一个缩影,它不仅提高了建筑施工的效率和质量,也促进了现代建筑业的发展。

3、传统混凝土(即现场搅拌混凝土)在建筑行业中使用多年,但随着科技的发展和对建筑工程质量、效率及环保要求的提高,其缺点逐渐显现。以下是传统混凝土的一些主要缺点;质量控制难度大:由于传统混凝土的配料和搅拌多在施工现场完成,较难确保每一批次的材料配比准确一致,容易导致混凝土质量波动;效率低下:现场搅拌需要大量的人工操作,不仅费时费力,而且施工效率相对较低;环境污染:现场搅拌过程中容易产生大量粉尘和噪音污染,对环境和施工人员的健康造成影响;资源浪费:由于现场计量和搅拌的不精确,可能会导致原材料的浪费,特别是水泥和水的过量使用;对施工气候敏感:传统混凝土的质量和性能易受施工环境温度、湿度等条件的影响;凝结时间控制不便:现场搅拌的混凝土一旦开始凝结,就不能停止施工,否则会影响结构的质量;运输成本较高:由于传统混凝土通常在施工现场附近搅拌,如果需要长距离运输,则会增加运输成本;施工周期长:由于传统混凝土的搅拌和运输需要较长时间,可能会延长整个建筑项目的施工周期。

技术实现思路

1、针对现有技术的不足,本发明提供了一种现场干混混凝土搅拌工艺,具备原材料配合比优化、成本降低、凝结时间不受环境限制等优点,解决了环境污染、资源浪费和凝结时间控制不便的问题。

2、为实现上述原材料配合比优化、成本降低、凝结时间不受环境限制的目的,本发明提供如下技术方案:所述混凝土原材料比重为:碎石36%—45%;矿渣微粉5%—15%;玻璃渣7%—10%;废弃橡胶6%—17%;水泥10%—15%;废弃砖块4%—9%;沙子8%—14%;水11%—14%;硼酸0.5%—1%;固省牌微沫剂0.5%—1%,包括以下工艺流程:

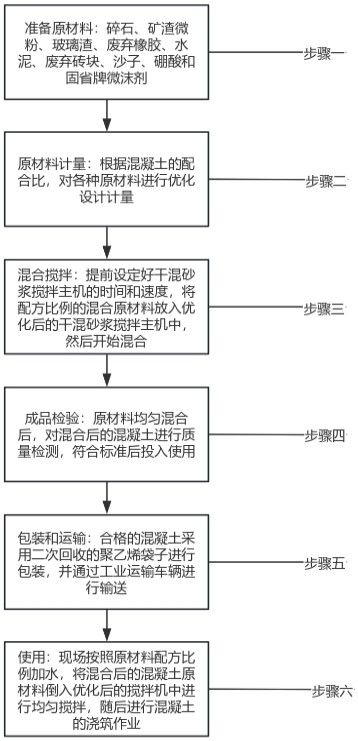

3、步骤一、准备原材料:碎石、矿渣微粉、玻璃渣、废弃橡胶、水泥、废弃砖块、沙子、硼酸和固省牌微沫剂;

4、步骤二、原材料计量:根据混凝土的配合比,对各种原材料进行优化设计计量;

5、步骤三、混合搅拌:提前设定好干混砂浆搅拌主机的时间和速度,将配方比例的混合原材料放入优化后的干混砂浆搅拌主机中,然后开始混合;

6、步骤四、成品检验:原材料均匀混合后,对混合后的混凝土进行质量检测,符合标准后投入使用;

7、步骤五、包装和运输:合格的混凝土采用二次回收的聚乙烯袋子进行包装,并通过工业运输车辆进行输送;

8、步骤六、使用:现场按照原材料配方比例加水,将混合后的混凝土原材料倒入优化后的搅拌机中进行均匀搅拌,随后进行混凝土的浇筑作业。

9、优选的,所述混凝土的原材料配方比为:碎石36%;矿渣微粉13%;玻璃渣7%;废弃橡胶8%;水泥10%;废弃砖块5.5%;沙子8%;水11%;硼酸1%;固省牌微沫剂包0.5%。

10、优选的,所述混凝土原材料-矿渣微粉是一种由炼铁高炉排出的水淬矿渣经过超细粉磨处理后得到的粉末状物质。

11、优选的,所述混凝土原材料-废弃橡胶的制备过程:

12、s1、以低价回收损害程度为70%的废弃橡胶;

13、s2、将废橡胶进行洗涤并切割;

14、s3、再使用锤式粉碎机粉碎切割后的橡胶。

15、优选的,所述混凝土原材料-废弃砖块的制备过程:

16、s1.1、回收废弃抛光砖;

17、s1.2、使用移动式破碎站仪器在回收地直接破碎抛光砖;

18、s1.3、破碎的抛光砖碎块装袋后运回施工地。

19、优选的,所述步骤二中,经过实验室采用原材料进行实验并统计数据分析后,得出的最优配方比将被用于优化产品配方。

20、优选的,所述步骤三将搅拌机设置为转速100转/分,时长为30min,为了提升干混砂浆搅拌主机的混合效率和降低噪音污染,对搅拌机进行了优化:增加了两片搅拌叶片,以改善物料的混合均匀性,同时,调整投放策略,每次投放的原材料量减少到原来的1/2,此外,在搅拌设备周围安装了封闭的防尘罩,有效防止粉尘扩散,改善工作环境。

21、优选的,所述步骤四对混凝土进行性能检测的项目有:工作性、强度、耐久性、收缩与徐变、热学性能、含气量、单位重、弹性模量和泊松比、粘结强度和耐磨性。

22、优选的,所述步骤五二次回收的聚乙烯袋子需要清洗干净再使用。

23、优选的,所述步骤六优化后的双卧轴搅拌机采用流线型设计的搅拌臂,调95度的安装角度,并且在使用前添加润滑油,在搅拌机混凝土出口处增加加热装置。

24、与现有技术相比,本发明提供了一种现场干混混凝土搅拌工艺,具备以下有益效果:

25、1、本发明通过优化原材料配合比设计:矿渣微粉的主要作用是能够提高混凝土的流动性、填充性和紧密性,从而提高混凝土的强度和耐久性,代替部分水泥,矿渣微粉是工业副产品,其生产成本较低,因此使用矿渣微粉可以降低混凝土和水泥的生产成本;废弃橡胶粉末改善混凝土的工作性能,由于橡胶粉末具有较好的弹性和柔韧性,吸收混凝土内部的应力,减少裂缝的产生,从而提高混凝土的抗裂性和耐久性,同时废弃橡胶粉末还可以改善混凝土的隔热性能,降低建筑物的能耗,废弃橡胶粉末作为一种环保、经济、高效的混凝土填充材料,能推动绿色建筑和可持续发展;玻璃渣具有良好的隔热、隔音和耐火性能,不仅提高了混凝土的耐热性能,还有助于节约能源,使用这些原材料解决了矿渣微粉的存放问题、废弃橡胶的处理问题和玻璃渣的堆放问题,有助于减少废物的填埋量和自然资源的开采,促进可持续发展;而硼酸和固省牌微沫剂可以作为外加剂,改善混凝土的工作性和流动性,增加了缓凝时间,使混凝土凝固不受环境限制;本发明通过优化原材料配比、引入环保材料和加强质量监控的措施,达到了降低水泥用量、提高混凝土性能、减少成本、环保性、资源循环利用、降低环境影响、改善混凝土性能、提高工程效益和节能降耗的有益效果。

26、2、本发明通过步骤三改进干混原材料的设备,增加了两片搅拌叶片并调整了投放策略,有效提升了物料的混合均匀性,新增的搅拌叶片增强了混凝土搅拌效果,促使原材料充分混合,从而确保了混凝土的均质性,以及强度和耐久性的提高;同时,将每次原材料投放量减至原先的一半,实现了更精确的配比控制,减少了原材料浪费,保障了混凝土质量的稳定性;此外,安装封闭的防尘罩有效防止粉尘扩散,改善了工作环境,降低了健康风险,并减少了环境污染;优化后的搅拌设备提高了搅拌效率,缩短了搅拌时间,加快了生产进度,提升了工程效率;整体而言,优化搅拌设备和投放策略不仅减少了原材料浪费、降低了生产成本,还减少了维护和清理工作的需求,节约了人力物力资源,封闭防尘措施也与绿色施工理念相契合,有助于能源节约和降低能耗,混凝土质量的提升直接提高了工程的整体质量和安全性,总结得出,优化搅拌叶片设计和减少投放量达到了提升工程质量、节约成本、增强混凝土均质性及环保节能的有益效果。

27、3、本发明通过步骤六对干混混凝土的现场使用设备进行合理优化,确保了原材料的均匀搅拌,从而提高了混凝土的整体质量,现场搅拌机采用流线型设计的搅拌臂,有效降低了物料在搅拌过程中的阻力,提升了搅拌效率;同时,将搅拌臂的安装角度调整至95度,进一步改善了物料的流动情况,减少了搅拌过程中可能出现的抱轴和抱臂问题;此外,使用前添加润滑油这一措施,为搅拌机的运动部件提供了保护,有助于延长设备的使用寿命;在搅拌机混凝土出口处增设的加热装置,确保了混凝土在输出时能够保持适宜的温度,防止其过早凝固或流动性降低,搅拌臂的优化设计不仅提高了搅拌效果,还延长了设备的使用寿命,达到了提高工程质量和经济效益的有益效果。

本文地址:https://www.jishuxx.com/zhuanli/20240615/65209.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表