一种斜齿沟棒的加工方法及沟棒与流程

- 国知局

- 2024-07-10 18:08:40

本发明属于半导体材料加工领域,具体涉及一种斜齿沟棒的加工方法及沟棒。

背景技术:

1、硅舟是一种用于硅片热处理等工艺中会使用到的硅材质载体,在硅产品生产中占据不可或缺的一部分,硅舟一般由天板、法兰、沟棒、插销等组成,沟棒则是承载硅片的主要部件。根据不同使用要求,沟棒沟齿的形状多有变化,有直齿、台阶、斜齿等形状,加工方式有开槽、勾台阶、倒角等工艺。斜齿一般是为了尽可能减少硅片与沟棒的接触面积,但斜齿的棱边比较锋利很容易刮伤硅片,因此斜齿一般需要倒角。

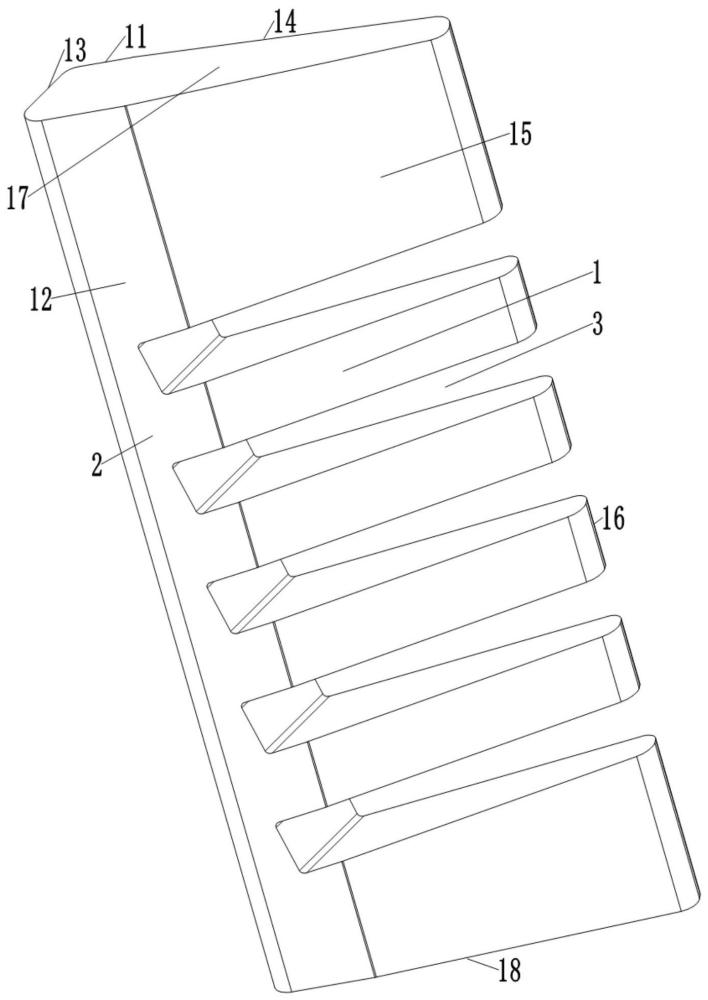

2、硅材质的加工一般需要采用磨削加工,由于加工量较大需要使用圆盘形的金刚石砂轮盘打磨加工,但盘形刀具走刀只能在平行于刀具所在平面内,不然可能造成产品、刀具或机床的损坏。部分设备刀具主轴相对位置可以转动,但也仅可以绕一个轴转动,对于斜面加工有局限性。如图1图2所示,该沟棒2上设有斜齿1,斜齿1之间设有斜沟槽3加工和倒角处于两个工序,由于加工位置不同,一般需要转动沟棒2来加工倒角,确保刀具轴线与齿面垂直,但这样就造成倒角不方便,因为倒角面一般可能会与硅片接触,因此倒角面不能有任何断差,也就是表面要圆滑过渡,不然硅材质的棱边很容易刮伤硅片。在什么平面进行加工,冶具如何设计等等都是一大难题,如何利用现有设备进行快速加工这需要技术人员考虑的,比如使用加工中心多轴联动再复杂的形状也可以加工,但对比加工成本可效率,多轴机床成本高,且圆柱形刀具加工效率低于面积更大的圆盘形刀具,圆柱形刀具更换速度也较为频繁,对于生产批量较大的工厂首选还是盘形加工刀具。

技术实现思路

1、针对上述现有技术,本发明的目的是提供一种更实用的斜齿沟棒的加工方法以及使用该方法生产的沟棒。

2、本发明的技术方案是这样实现的:一种斜齿沟棒的加工方法,至少包括以下步骤:

3、a、下料及外形加工

4、a1、选取大小适合的硅棒切割出沟棒需要大小的矩形硅条,硅条尺寸基本与沟棒最大外形尺寸相同或略大;

5、a2、对硅条外形进行磨削加工;

6、b、开槽,准备开槽冶具进行开槽;

7、c、倒角

8、c1、准备倒角冶具;

9、c2、根据硅条从开槽步骤到倒角步骤竖直面转动角度计算倒角冶具水平面转动角度并转动倒角冶具;

10、c3、计算刀具偏摆角度;

11、c4、转动刀具到c3中获得的角度,编程对刀进行倒角加工。

12、这样设计的有益效果是:可以使用现有的盘形刀具对硅条开槽和倒角,经过准确计算加工精度更高,加工效率也更高。

13、进一步地,在a2步骤中对硅条外形进行磨削加工获得相互平行的第一基准面和第二基准面,加工第三基准面,第三基准面与第二基准面成锐角,加工第一侧齿面和第二侧齿面,第一侧齿面与第一基准面成钝角,第二侧齿面与第二基准面成钝角,齿顶面与第一基准面和第二基准面垂直,齿顶面、第一基准面和第二基准面与上端面垂直,齿顶面、第一基准面和第二基准面与下端面垂直,齿顶面与第一侧齿面和第二侧齿面之间采用圆角过渡,第一基准面和第二基准面与第一侧齿面和第二侧齿面之间也采用圆角过渡,第一基准面和第二基准面与第三基准面之间也采用圆角过渡,如此设计加工和定位比较方便,加工的沟棒的一致性较好。

14、进一步地,在b步骤中,开槽冶具可以使得a2步骤加工完成的硅条的第三基准面处于水平位置,开槽冶具至少设置第一支撑面和第二支撑面,第一支撑面和第二支撑面之间的夹角与第一侧齿面和第二基准面之间的夹角相同,第二支撑面与水平面平行,第一侧齿面可以通过黏蜡等黏性材料黏贴第一支撑面上,第三基准面可以通过黏蜡等黏性材料黏贴第二支撑面上,黏蜡即石蜡,冶具固定到加工设备上,刀具主轴倾斜一定角度多次磨削切割开槽获得多个斜齿,将硅条倚靠在冶具上,可以提高斜齿加工效率,避免材料加工时材料受力不均崩裂或局部应力集中表面崩坏,这样可以有较快的进刀速度减少加工时间,黏蜡即可有固定作用又有缓冲作用。

15、进一步地,在c1步骤中,倒角冶具至少设有第一限位面、第二限位面、第三限位面和侧限位面,侧限位面、第一限位面和第二限位面与水平面垂直,第一基准面可以通过黏蜡等黏性材料黏贴第一限位面上,第二基准面可以通过黏蜡等黏性材料黏贴第二限位面上,第三基准面可以通过黏蜡等黏性材料黏贴第三限位面上,上端面或下端面可以通过黏蜡等黏性材料黏贴侧限位面上,这样可以稳定的固定硅条进行倒角加工。

16、进一步地,在c2步骤中计算冶具水平面转动角度,通过借助计算机辅助设计软件来获得,即使用软件作出沟棒模型,作一条与第一基准面或第二基准面垂直的线段或直线,测量该线段或直线与斜齿齿面的夹角,获得该夹角的度数即冶具水平面转动角度,该直线或线段在c倒角步骤中与水平面平行,通过计算机辅助大大减少计算量,也不容易出现计算错误,对不同角度产品开发更快捷。

17、进一步地,在c3步骤中计算刀具偏摆角度借助计算机辅助设计软件,首先通过软件作出沟棒模型,构建基本坐标系x’y’z’或辅助面,基本坐标系的x’轴与上端面垂直,y’轴与第一基准面垂直,z’轴与第三基准面垂直,辅助面与上端面平行,基本坐标系x’y’z’或辅助面确定以后不再转动,此时沟棒先绕平行于x’轴的轴线转动,转动角度与第二基准面与第三基准面之间的夹角的余角相同,再绕平行于z’轴的轴线转动,转动角度与c2步骤中计算的倒角冶具水平面转动角度相同,最后使用软件中的角度测量工具测量旋转后斜齿齿面与y’z’面或辅助面的夹角,该夹角即为刀具需要的偏摆角,通过计算机辅助大大减少计算量,也不容易出现计算错误,对不同角度产品开发更快捷。

18、进一步地,在步骤c倒角前进行尺寸补偿计算根据计算结果编程加工:

19、计算在倒角位置时首末两个斜齿在x轴方向的距离x1和y轴方向的距离y1,一共为n个齿,通过计算x1÷n=x2和y1÷n=y2,获得机床最接近x2、y2的机床实际走位x0、y0,机床最小定位精度为t,每次走位的偏差为dx=|x0-x2|和dy=|y0-y2|,i=t÷dx,j=t÷dy,i0为i的整数近似值,j0为j的整数近似值,即经过i0个齿在x轴方向补偿一次t的距离,首次补偿可以选择k1=i0÷2个齿进行,即经过j0个齿在y轴方向补偿一次t的距离,首次补偿可以选择k2=j0÷2个齿进行,这样大大减少机床加工多个齿的累计误差,编程方便快捷且定位更准确。

20、进一步地,进行一次补偿计算后再进行二次补偿计算,dx2=|i-i0|,dy2=|j-j0|,ix2=i0÷dx2,jy2=j0÷dy2,最接近ix2整数近似值为i02,最接近jy2整数近似值为j02,即x轴补偿i02次进行一次二次补偿,在y轴补偿j02次进行一次二次补偿,这样可以提高补偿的精度再进一步降低多次补偿后的偏差。

21、进一步地,首次二次补偿间隔为最接近ix2和jy2一半的整数,这样如图,四舍五入的原理尽可能减少偏差。

22、一种斜齿沟棒的加工方法,至少包括以下步骤:

23、a、下料及外形加工

24、a1、选取大小适合的硅棒切割出沟棒需要大小的矩形硅条;

25、a2、对硅条外形进行磨削加工,获得相互平行的第一基准面和第二基准面,加工第三基准面,第三基准面与第二基准面成锐角,加工第一侧齿面和第二侧齿面,第一侧齿面与第一基准面成钝角,第二侧齿面与第二基准面成钝角,齿顶面与第一基准面和第二基准面垂直,齿顶面、第一基准面和第二基准面与上端面垂直,齿顶面、第一基准面和第二基准面与下端面垂直,齿顶面与第一侧齿面和第二侧齿面之间采用圆角过渡,第一基准面和第二基准面与第一侧齿面和第二侧齿面之间也采用圆角过渡,第一基准面和第二基准面与第三基准面之间也采用圆角过渡;

26、b、开槽

27、准备第一冶具使得a2中加工完成的硅条固定到第一冶具时齿顶面与水平面平行,第一冶具至少设置第一依靠面、第二依靠面、第三依靠面和侧依靠面,第一依靠面和第二依靠面之间的夹角与第一侧齿面和第二基准面之间的夹角相同,第一侧齿面可以通过黏蜡等黏性材料黏贴第一依靠面上,第三基准面可以通过黏蜡等黏性材料黏贴第二依靠面上,第二基准面可以通过黏蜡等黏性材料黏贴第三依靠面上,上端面或下端面黏蜡等黏性材料黏贴侧依靠面上,刀具主轴倾斜一定角度多次磨削切割开槽获得多个斜齿;

28、c、倒角

29、c1、准备倒角冶具,倒角冶具至少设有第一限位面、第二限位面、第三限位面和侧限位面,侧限位面、第一限位面和第二限位面与水平面垂直,第一基准面可以通过黏蜡等黏性材料黏贴第一限位面上,第二基准面可以通过黏蜡等黏性材料黏贴第二限位面上,第三基准面可以通过黏蜡等黏性材料黏贴第三限位面上,上端面或下端面可以通过黏蜡等黏性材料黏贴侧限位面上;

30、c2、刀具偏摆角度与斜齿开槽时刀具倾斜角度相同,转动刀具到斜齿开槽时刀具倾斜角度,编程对刀进行倒角加工。

31、这样加工开槽和倒角在同一坐标系下进行,不需要进行复杂的尺寸计算,倒角精度更高,圆角面更平整,热处理时对硅片的保护效果更好。

32、一种沟棒,采用上述方法加工而成,如此加工效率高精度高质量更好。

本文地址:https://www.jishuxx.com/zhuanli/20240615/66570.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表