一种不易褪色抗菌面料的制备方法与流程

- 国知局

- 2024-07-11 14:33:30

本发明涉及面料,具体为一种不易褪色抗菌面料的制备方法。

背景技术:

1、功能纤维、差别化纤维和高性能纤维的发展为传统纺织工业的技术创新,向高科技产业的转化创造了有利条件,为人类生活水平的提高作出了贡献。纺织品最基本的性能要求是“御寒”和“蔽体”。所谓“蔽体”就是要求纺织品具有良好的视觉遮蔽性能,因此,常采取染色工艺实现这一性能,但现有技术中一般采用后整理方法,将面料在染色机上进行染色处理,染色效果有限,且有大量染料浮于面料表面,极易洗涤、摩擦掉色,从而影响面料美观。

2、在闷热的夏季或者运动过程中,人们往往追求舒适的服装面料,希望出汗时,汗液能通过衣服及时地散发出去,使皮肤保持清爽,同时,人体在出汗过程中,温度和湿度恰好适合服装面料上微生物的繁殖,使沾有汗水和人体分泌物的织物滋生细菌。因此上述面料较明显存在不足,不能满足人们日常对服装面料需求。

技术实现思路

1、本发明的目的在于提供一种不易褪色抗菌面料的制备方法,以解决现有技术中存在的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种不易褪色抗菌面料的制备方法,包括以下制备步骤:

3、(1)将预处理棉纤维、n,n-二甲基甲酰胺乙烯基缩醛按质量比1:1.5~1:2.1混合,加热至80℃,反应42~46h后,加入预处理棉纤维质量1.5~1.8倍的石油醚,80rpm搅拌20~30min,取出,依次用乙醇和乙酸乙酯洗涤4~6次,40℃烘干6h得季铵化面料;

4、(2)将n-甲基吡咯烷酮、季铵化面料和过氧化二叔丁基按质量比7:1:0.01~10:1:0.01混合,120~140℃下反应4h后,取出,用去离子水洗涤4~6次,40℃烘干6h得改性前体;

5、(3)将改性前体、质量分数为10%的盐酸按质量比1:6~1:8混合,135℃、25khz超声反应4.5~6h后,取出,放入冰箱冷冻12h,用氯仿洗涤2~4次,得中间物;将中间物、质量分数为20%的氢氧化钠溶液、三氧化硫脲按质量比1:1:0.7~1:2:1.0混合,25℃、25khz超声反应10~14h后,加入中间物质量20~24倍的甲苯溶液,甲苯溶液中甲苯和无水乙醇的质量比为3.3:1,50℃、真空度为0.085mpa下反应50~62min后,加入中间物质量13~16倍的甲醇,50℃下反应5~7h后,取出,置于冰箱冷冻24h,40℃烘干8h得改性棉纤维;

6、(4)将改性棉纤维编织成克重为180~200g/m2的面料后,经染色,得染色面料;

7、(5)30~50℃下,将2,4,5-三甲氧基苯醛、二氯乙烷、氯化铝、对羟基苯甲酰氯按质量比1:30:2:1.2~1:34:3:2.0混合,保温反应56~70min后,加热至68℃,反应1~2h后,冷却至室温,加入2,4,5-三甲氧基苯醛质量2~4倍的冰水中,取有机相,用去离子水洗涤3次,加入有机相质量0.8倍的无水硫酸钠,干燥50~60min后,抽滤,真空度-0.08mpa、55℃下反应2~4h,再于50℃干燥8h得二苯甲酮化合物;

8、(6)氮气保护下,将二苯甲酮化合物、环氧氯丙烷、四丁基溴化铵按质量比1:0.4:0.01~1:0.7:0.01混合,80℃下反应3~4h后,降温至60℃,加入二苯甲酮化合物质量1.5倍的质量分数为10%的氢氧化钠溶液,反应50~60min后,升温至70℃,反应50~60min得二苯甲酮化合物溶液;110℃下,向染色面料超声雾化喷涂染色面料质量2~2.5倍的二苯甲酮化合物溶液,反应8~10h后,继续超声雾化喷涂染色面料面料质量16~22倍的间苯二酚溶液,间苯二酚溶液中间苯二酚、氢氧化钠、无水乙醇的质量比为1:0.005:14,80℃水浴加热7d~8d后,超声雾化喷涂染色面料质量6~8倍的二氯甲烷,氮气保护下,置于冰浴中,静置10min后,超声雾化喷涂染色面料质量3~4倍的溴化硼溶液,溴化硼溶液中溴化硼和二氯甲烷的质量比为1:5,反应30~40min后,室温下反应4h得预处理面料;

9、(7)将预处理面料置于超临界高压反应釜内,向预处理面料超声雾化喷涂预处理面料质量0.05~0.15倍的钛酸四丁酯,25khz超声振荡15~27min后,超声雾化喷涂预处理面料质量9~14倍的丙酮,继续超声振荡10min后,静置10h后,超声雾化喷涂预处理面料质量2倍的乙醇水溶液,乙醇水溶液中无水乙醇和去离子水的质量比为1.2:1,继续超声振荡10min后,超声雾化喷涂预处理面料质量0.4倍的质量分数为25%的氨水,降温至4~6℃,通入二氧化碳至气压为7.6mpa,加热至31℃,静置5~6h后,通入二氧化碳至8mpa,加热至45℃,反应3~4h后,卸压,升温至160℃,反应20~24h后,取出,85℃干燥4h得面料前体;

10、(8)向面料前体喷涂面料前体质量20~25倍的硅烷溶液,硅烷溶液中辛基三乙氧基硅烷和无水乙醇的质量比为1:49,50℃、25khz下超声振荡1~2h后,60℃烘干18h得不易褪色抗菌面料。

11、进一步的,步骤(1)所述预处理棉纤维的制备方法为:将棉纤维按料液比1:15~1:20浸泡于2-(溴甲基)丁二酸溶液,25khz超声28~36min后,取出,76℃预烘8~14min,升温至140℃,焙烘50~62min得预处理棉纤维。

12、进一步的,所述2-(溴甲基)丁二酸溶液为2-(溴甲基)丁二酸、磷酸二氢钠、去离子水按质量比10:5:85混合。

13、进一步的,步骤(4)所述染色的具体步骤为:将染料、去离子水、环氧氯丙烷按质量比1:80:0.4~1:85:0.5混合,65℃反应4~5h后,加入染料质量10~13倍的面料、染料质量0.2倍的氢氧化钠,升温至110℃,反应9~10h,取出,用醋酸溶液洗涤至洗液ph为7,40℃烘干8h得染色面料。

14、进一步的,所述染料为直接重氮染料、直接湖蓝6b或直接大红4b的一种或多种混合。

15、进一步的,步骤(6)~(8)所述超声雾化喷涂的喷头进液速率为10ml/h,超声波发生器频率为44khz,功率为2.5w,采用流量为3l/min的氩气为载气,以200mm/min的速度沿弓字形轨迹移动。

16、与现有技术相比,本发明所达到的有益效果是:

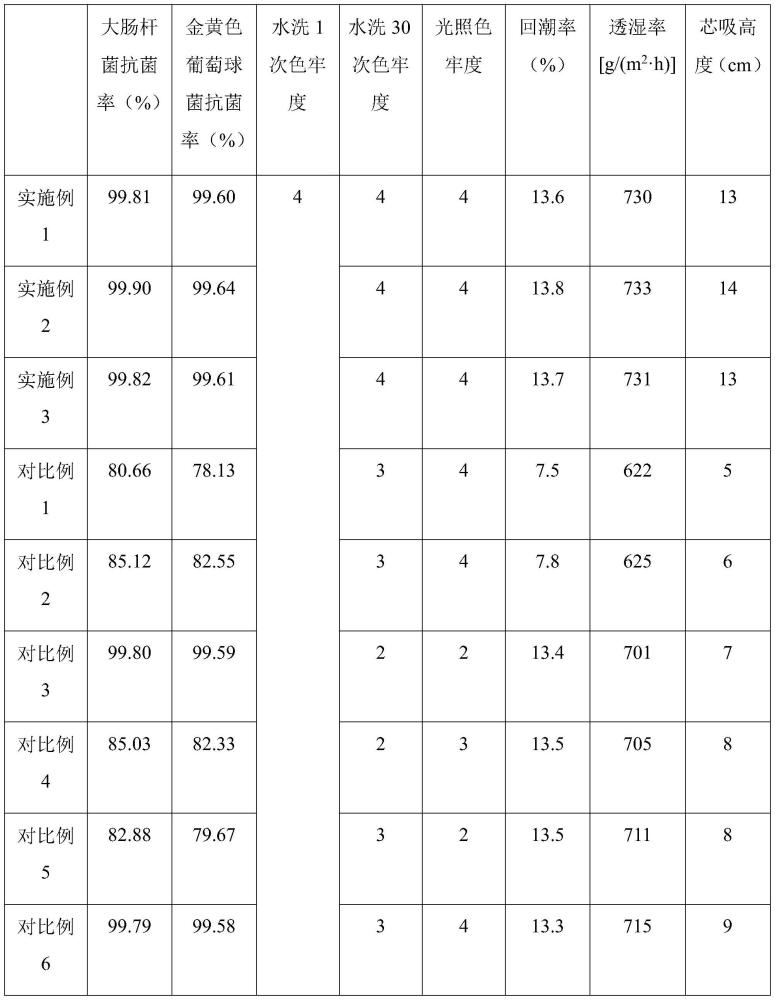

17、本发明利用改性棉纤维编织成面料后,经过染色、超声雾化处理,以实现抗菌、防褪色、吸湿排汗的效果。

18、首先,本发明利用2-(溴甲基)丁二酸的羧基与棉纤维的羟基反应,接枝与纤维分子链中,溴离子与n,n-二甲基甲酰胺乙烯基缩醛的氨基反应,形成季铵结构,能够静电吸附菌体,提高面料的抗菌性;然后n,n-二甲基甲酰胺乙烯基缩醛的双键与n-甲基吡咯烷酮的杂环反应,且吡咯结构经盐酸开环,生成氨基和羧基,其氨基与三氧化硫脲的磺酸基反应,形成胍基,与季铵结构共同作用,提高面料的抗菌性;此外,季铵结构和端链羧基形成两性离子结构表面,能够通过静电和氢键作用结合大量水分子,同时分子链含有丰富的氨基、羟基等亲水基团,使纤维具有超亲水性,从而形成吸湿面料层,提高面料的吸湿排汗效果。

19、其次,本发明先进行染色处理,在环氧氯丙烷的桥联作用下,使染料通过化学键作用复合在改性棉纤维表面,牢固不易褪色;然后进行第一次超声雾化喷涂处理,先利用对羟基苯甲酰氯的氯离子与2,4,5-三甲氧基苯醛的芳基反应,形成二苯甲酮化合物,提高面料的抗紫外效果,有效延缓面料的光老化褪色,再依靠超声雾化,使二苯甲酮化合物形成微小的离散液滴,与纤维快速融合,并在环氧氯丙烷的桥联作用下,与纤维表面的氨基进行反应,有利于后期气凝胶牢固地包覆在染色纤维表面,在较强外作用力下不易剥离,进一步实现色料的防护;然后进行第二次超声雾化处理,二苯甲酮化合物的醛基与间苯二酚交联形成水凝胶,同时甲氧基水解形成羟基;再进行第三次超声雾化处理,羟基与钛酸四丁酯的酯基反应,形成钛前驱体,接着进行干燥处理,面料表面形成气凝胶,二者的交联对纤维形状起到规整和包覆作用,使面料孔隙更加通畅,有利于提高面料的导湿排汗,同时钛前驱体在气凝胶表面生长成互联三维结构的纳米晶,提高面料对光的反射、吸收,增益面料的防透视、防褪色效果;然后进行第四次超声雾化处理,将辛基三乙氧基硅烷接枝于二氧化钛表面,引入长链疏水基团,提高面料的疏水效果,减少面料水洗褪色的同时,形成亲水-疏水的单向导湿通道,提高面料的吸湿排汗效果。

本文地址:https://www.jishuxx.com/zhuanli/20240615/69016.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表