一种将梳理后的纤网加工成棉带的设备及其方法与流程

- 国知局

- 2024-07-11 14:35:54

本发明涉及原棉、脱脂棉、粘胶类原料的后加工,具体说是一种将梳理后的纤网加工成棉带的设备及其方法。

背景技术:

1、梳棉机是将棉纤维或化学纤维进行开松分梳和除杂,使所有呈卷曲块状的棉圈成为基本伸直的单纤维状,并在此过程中,除掉前道工序遗留下的破籽、杂质和短绒,然后集成一定规格的棉条并储存于棉筒内备用。

2、卫生棉条是以棉纤维为主要吸收材料,经专用机械加工成型,主要应用于女性卫生用品。近年来,随着女性健康意识和环保意识的不断提高,卫生棉条的社会普及度越来越高,产品年销售量稳步增长。国内相关生产企业愈来愈重视自身产品加工工艺的研究,特别是在圆柱体卫生棉条的加工过程中,其卷制前所用棉带单位长度上克重的均匀性、固结强度是影响使用者舒适度的关键因素之一。为有效提升卫生棉条的使用舒适度需要保证卫生棉条卷制前所用棉带固结强度和单位长度上克重的均匀性,为解决这个技术问题需要专门设计一种将梳理后的纤网加工成棉带的设备及其方法。

技术实现思路

1、本发明的目的正是为了解决上述技术问题而提出的一种将梳理后的纤网加工成棉带的设备及其方法。利用本发明的设备及其方法能够有效提升卫生棉条卷制前所用棉带的固结强度和单位长度上克重的均匀性,为后续加工卫生棉条的使用舒适度奠定基础,进而守护女性健康。同时利用本发明还能够灵活调整光辊与花纹辊的间距,满足不同厚度规格的长条状棉带生产需求,具有适用范围广、通用性强、操作方便的优点。

2、本发明的目的可通过以下措施来实现:

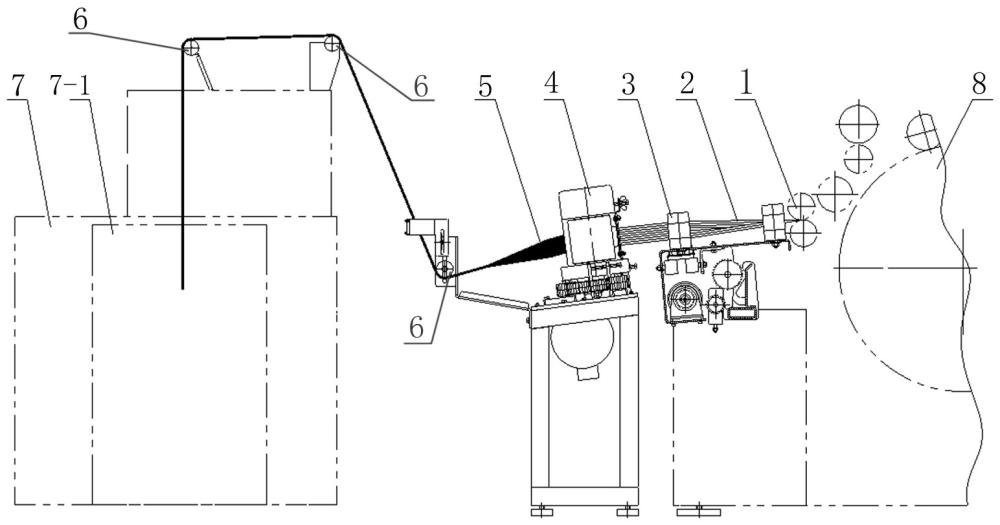

3、本发明的一种将梳理后的纤网加工成棉带的设备包括沿物流流向依次排布的水平挤压辊组件、导向装置、压辊式出带装置、若干组导带轮构件、内置在圈带器内腔中的带桶(经梳棉机进行梳理、除杂后平铺状态的纤网经过水平挤压辊组件挤压后转向被引向位于下一工位的导向装置;导向装置能够对平铺状态的纤网进行导流和主动收束后形成均匀排布、截面与集束器的内腔匹配、呈长方体排布的纤网;压辊式出带装置能够对呈长方体排布的纤网进行集束并挤压出宽度、厚度及单位长度上克重均匀的长条状棉带;长条状棉带经过若干组导带轮构件进行换向后被输送到圈带器的带桶内腔中圈放保存);

4、所述水平挤压辊组件是由上下平行布置在梳理机的出口端、能够同步异向转动的一对水平设置的挤压辊构成(经梳棉机进行梳理、除杂后平铺状态的纤网经过上下两个挤压辊挤压后转向被引向位于下一工位的导向装置);

5、所述导向装置是由左右两个对称布置的动态三角导网组件、托网板、导向传动机构构成(两个动态三角导网组件能够对纤网进行导流和主动收束,逐渐收束成均匀排布、截面与集束器的内腔匹配、呈长方体排布的纤网;同时在主动收束的过程中还能够快速生头,即使在产生断网时导网带能够携带断网前行,能够有效避免人工干预,进而提升生产效率及产品洁净度),每个动态三角导网组件均包括、一个主动皮带轮组件、两个被动皮带轮组件、导网带,导网带以外切方式环套在呈直角三角形竖直布置的一个主动皮带轮组件和两个被动皮带轮组件上,导向传动机构与主动皮带轮组件通过皮带相连(托网板为主动皮带轮组件、被动皮带轮组件和导向传动机构提供安装基础和支撑;导向传动机构驱动主动皮带轮组件转动,再通过导网带带动被动皮带轮组件同步转动,保证导网带的循环转动,带动等腰钝角三角形的导网区域内的纤网从大口端向小口端流动,并在导流的过程中主动收束);

6、所述压辊式出带装置包括机架、安装在机架上的竖直挤压辊组件和压辊传动机构、驱动压辊传动机构的伺服电机(压辊式出带装置能够对呈长方体排布的纤网进行集束并挤压出宽度和厚度及克重均匀的长条状棉带);所述竖直挤压辊组件包括由四根水平导轨和两块立板构成的长方体框架(为光辊和花纹辊提供安装基础的和安装空腔),安装在长方体框架内腔一端的花纹辊(花纹辊的安装位置相对固定),在气缸的推动作用和滑块的配合下沿着水平导轨能够前后平移调节辊间距的光辊(这样就可以根据所需长条状棉带的厚度来调整光辊与花纹辊的间距,满足不同厚度规格长条状棉带的生产需求,具有适用范围广、通用性强、操作方便的优点),安装在正对光辊和花纹辊的间隙入口端的集束器及集束器安装板(具有长方体内腔的集束器能够对纤网进行集束,为后续光辊与花纹辊对纤网滚动挤压成宽度和厚度及克重均匀的长条状棉带做好准备);在所述花纹辊的辊筒表面布置有沿辊体圆柱面呈45°螺旋线排列的锥形凸台(在光辊与花纹辊对纤网进行滚动挤压的过程中,借助花纹辊辊筒表面的锥形凸台能够在长条状棉带的表面辊压出花纹,一方面能够有效提升长条状棉带的固结强度,另一方面提高长条状棉带的美观和舒适度);所述集束器的内腔横截面为长方形、内腔纵向为逐渐收缩的倒喇叭口结构(便于对纤网集束,有效保证了后面经光辊与花纹辊滚动挤压出的长条状棉带在宽度、厚度及单位长度上克重的均匀性),倒喇叭口的出口尺寸与所需加工长条状棉带规格接近且富含余量(为后面光辊与花纹辊对纤网的滚动挤压预留加工余量)。

7、在本发明中所述光辊和花纹辊的两轴端均安装有轴承及挡圈(保证光辊和花纹辊能够顺利转动),轴承及挡圈均嵌装在滑块内(滑块同时充当轴承座);在水平导轨的内侧面上加工有导向凸台,在滑块两侧加工有与导向凸台匹配的卡嵌凹槽(通过导向凸台挂嵌在卡嵌凹槽中,将滑块挂装在水平导轨上);安装在光辊两轴端的滑块与气缸的伸缩端相连(在气缸推力作用下,通过滑块带动光辊水平前后平移,进而实现光辊与花纹辊的间距调整)。

8、本发明中所述锥形凸台的根部为4×4mm、顶部2×2mm、顶部距根部高度为2mm,两相邻锥形凸台中心距为6mm。

9、本发明中所述主动皮带轮组件、被动皮带轮组件和导向传动机构均通过螺栓结合方式连接在托网板上。

10、本发明中两个所述动态三角导网组件中的导网带的斜边段夹角为是120°~130°(大角度开口便于纤网的导流和主动收束),此区域是一个等腰钝角三角形的导网区域(便于一边导流一边收束;同时在主动收束的过程中还能够快速生头,即使在产生断网时导网带能够携带断网前行,能够有效避免人工干预,进而提升生产效率及产品洁净度)。

11、本发明中所述立板与水平导轨之间、集束器与集束器安装板之间、集束器安装板与水平导轨之间均采用螺栓相连接。

12、本发明的一种将梳理后的纤网加工成棉带的方法是通过以下步骤来实现的:

13、a、纤网挤压转向:原棉、脱脂棉、粘胶类长度为40~50mm的散纤维开松后经梳棉机进行梳理、除杂、混合,形成了宽度为1.1~1.2m且平铺的纤网,平铺的纤网经水平挤压辊组件上下挤压并转向后被引向位于下一工位的导向装置;

14、b、导流和主动收束:经过导向装置依次对纤网进行导流和主动收束,平铺的纤网逐渐被收束成均匀排布、截面与集束器的内腔匹配、呈长方体排布的纤网;

15、c、集束挤压出带:经步骤b主动收束后呈长方体排布的纤网继续前移,穿经压辊式出带装置进行集束挤压出带——即先经过具有长方体内腔的集束器进行集束,集束后再经过同步异向旋转的光辊与花纹辊进行滚动挤压,最后紧固成均匀排布、且宽度为40~50mm、厚度为5~8mm、克重为10~15g/m的长条状棉带;

16、d、圈放保存:步骤c中所得的长条状棉带继续前移,经过若干组导带轮构件进行换向后被输送到圈带器的带桶内腔中圈放保存。

17、本发明的设计原理如下:

18、本发明设计有沿物流流向依次排布的水平挤压辊组件、导向装置、压辊式出带装置、若干组导带轮构件、内置在圈带器内腔中的带桶。这样经梳棉机进行梳理、除杂后平铺状态的纤网先经过水平挤压辊组件挤压后转向被引向位于下一工位的导向装置;平铺状态的纤网再经导向装置进行导流和主动收束后形成均匀排布、截面与集束器的内腔匹配、呈长方体排布的纤网;接着,呈长方体排布的纤网又经过压辊式出带装置进行集束和挤压——即纤网先经过内腔横截面为长方形、内腔纵向为逐渐收缩的倒喇叭口结构的集束器进行集束,再从光辊与花纹辊的间隙中贯穿并进行滚动挤压,挤压出在宽度、厚度及单位长度上克重都均匀的长条状棉带;然后,长条状棉带再经过若干组导带轮构件进行换向后被输送到圈带器的带桶内腔中圈放保存。换句话说,更具体地讲,由于在本发明中设置有相互独立且前后配合的导向装置和压辊式出带装置,能够先对纤网进行导流和主动收束、再对纤网集束、最后再进行对辊挤压紧固,即经过导流、主动收束、喇叭口集束后的纤网所排布成的长方体的横截面是与所需加工长条状棉带的尺寸规格接近且富含余量,因此再经光辊与花纹辊对纤网滚动挤压后就能够成型出宽度、厚度及单位长度上克重都均匀且具有一定固结强度的长条状棉带,为后续加工卫生棉条的使用舒适度奠定基础,进而守护女性健康。

19、同时由于在花纹辊的辊筒表面布置有锥形凸台,在光辊与花纹辊对纤网进行滚动挤压的过程中还能在长条状棉带的表面辊压出花纹,一方面能够更进一步提升长条状棉带的固结强度,另一方面也提高长条状棉带的美观和舒适度。

20、此外由于光辊在气缸的推动作用和滑块的配合下沿着水平导轨能够前后平移调节辊间距的,这样就可以根据所需长条状棉带的厚度来调整光辊与花纹辊的间距,满足不同厚度规格长条状棉带的生产需求,具有适用范围广、通用性强、操作方便的优点。

21、本发明的有益技术效果如下:

22、利用本发明的设备及其方法能够有效提升卫生棉条卷制前所用棉带的固结强度和单位长度上克重的均匀性,为后续加工卫生棉条的使用舒适度奠定基础,进而守护女性健康。同时利用本发明还能够灵活调整光辊与花纹辊的间距,满足不同厚度规格的长条状棉带生产需求,具有适用范围广、通用性强、操作方便的优点。

本文地址:https://www.jishuxx.com/zhuanli/20240615/69293.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。