一种组合铺网水刺无纺布及其制备方法与流程

- 国知局

- 2024-07-11 14:37:33

本发明属于非织造布,具体涉及一种组合铺网水刺无纺布及其制备方法。

背景技术:

1、无纺布广泛应用于医用品、卫生用品、擦拭用品中。擦拭用品中一般要求无纺布具备良好的吸水性和柔软手感和较好的力学性能。水刺无纺布因具有相对柔软的手感和蓬松性而得到广泛使用。根据成网方式的不同,水刺无纺布主要分为交叉铺网、直接铺网和一种介于交叉铺网与直接铺网之间新的铺网方式—半交叉铺网。

2、直接铺网即平行式铺网,采用1台以上梳理机或至少一台双道夫梳理机,在其输出方向上纤网重叠为多层,得到的纤网中纤维主要沿纵向排列。这种铺网方式的优点是设备少而简单、生产速度高、产品均匀度好;其缺点是梳理机的工作宽度会对输出纤网宽度造成限制,产品的纵横拉伸强度比大,一般在3:1~5:1,进而限制了产品的应用。

3、交叉铺网是指梳理机梳出的纤维网经过交叉铺网机“z”形层叠铺制,其特点是适合较高克重的水刺非织造布,产品的纵横强力比相对于直接铺网法有了明显的改善,即纵横强力比小,横向强力较高;其缺点是产品外观均匀度较差,且生产线速度较慢,一般低于100m/min,还需要复杂的控制系统进行多层纤网横截面轮廓修正以避免中间薄、边缘厚。

4、无纺布用在擦拭用品上时,一般都需要具备快吸水和纵横强力差小的特点。而无纺布常用的聚丙烯、聚酯纤维吸水性较差,通常需要进行改进才能满足快吸水的使用要求。目前一般是通过化学改性、材料结构设计和后整理等方面改善水刺无纺布的吸水性能。化学改性方法一般有接枝、共聚亲水性基团,或与亲水性聚合物进行共混纺丝制备各种复合纤维;化学改性方法的效果较好,但是工艺复杂、可控性差、生产效率低。后整理方法一般是在无纺布的后整理阶段浸渍、喷涂相关化学试剂;后整理方法便捷易控,但是产品的稳定性欠佳。材料结构设计一般是设计为多层复合结构,将亲水性差异大的不同纤维设计在不同的层中,达到一定的润湿梯度进而实现快吸水性能,但往往也涉及到对纤维原料进行化学改性。即现有技术中实现无纺布的快吸水性能的方法不能兼顾工艺便捷和性能持久稳定,要么工艺复杂、生产效率低,要么性能不能持久稳定。

5、改善无纺布纵横强力差小的方法一般是通过组合铺网结合相应的结构设计,而组合铺网一般采用交叉铺网与直接铺网结合或者多层直接铺网技术。而气流成网虽能赋予产品良好的蓬松度和各向同性,但是其产品均匀性较差;且与其他铺网方式组合后形成的无纺布用作擦拭用品时,在使用过程中易出现层间纤维滑移,整个纤维层的强力下降,其耐磨耐用度差。在生产较厚重的擦拭用无纺布时,为了使无纺布保持较好的强力,必须在气流成网的纤维层中喷洒较多粘合剂,然后再通过加热辊热轧处理,而较多粘合剂的使用会降低无纺布的蓬松性,因此在较厚重的擦拭用无纺布的生产中较少单独采用气流成网,也鲜少采用气流成网与其他成网方式组合使用。因此气流成网一般较多用在克重较低的干法造纸和无尘纸中,即通常所称的浆粕气流成网。

6、cn 202111153900.6公开一种直接铺网的三梳理水刺无纺布,包括第一纤维层、第三纤维层以及位于第一纤维层和第三纤维层之间的第二纤维层,第二纤维层包括若干个相互间隔的纤维区域,第一纤维层和第三纤维层为亲水纤维结构层,第二纤维层为低熔点纤维结构层,第二纤维层在若干个纤维区域处热熔并黏结第一纤维层和第三纤维层;在亲水的第一纤维层和第三纤维层之间设置能够热熔黏结的第二纤维层,且第二纤维层的纤维原料间隔铺设,使该无纺布不采用交叉铺网工艺加工也能得到较小的纵横强力比,该无纺布可替代部分交叉铺网的产品,扩大直接铺网无纺布产品的应用范围和领域,降低生产成本,提高生产效率和产品质量。该发明采用的是多层直接铺网技术,但是第二纤维层的纤维原料要间隔铺设,工艺控制复杂繁琐,方案中也未给出具体的工艺方法。

7、因此,有必要开发一种工艺便捷、生产效率高、耐磨耐用且纵横强力差小的快吸水的水刺无纺布,以满足擦拭用。

技术实现思路

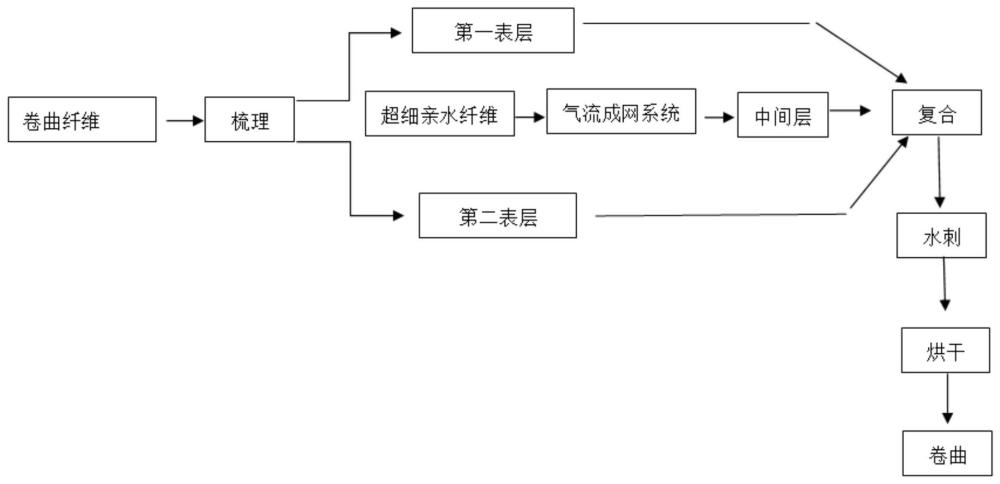

1、鉴于上述现有技术问题,本发明提供一种组合铺网水刺无纺布及其制备方法,通过直接铺网和气流成网的组合使用以及原料纤维的匹配选择,实现耐磨耐用、纵横强力差小且快吸水的水刺无纺布。本发明制备过程不涉及化学改性和后整理工序,工艺便捷、生产效率高。

2、为实现上述目的,本发明技术方案如下:

3、一种组合铺网水刺无纺布,由三层层叠复合纤维网经水刺加固形成,所述三层层叠复合纤维网由第一表层、第二表层以及位于第一表层和第二表层之间的中间层构成;所述第一表层和第二表层为卷曲疏水纤维层,通过直接铺网形成;所述中间层为亲水纤维层,通过气流成网形成;所述第一表层与第二表层的md方向基本垂直;所述卷曲疏水纤维的卷曲度为7-10,卷曲率为15%-20%;所述亲水纤维层采用结晶度为40-60%的超细纤维素纤维与低熔点纤维复合制成,超细纤维素纤维的质量占比为80-95%。

4、卷曲度为7-10,卷曲率为15%-20%的卷曲疏水纤维用作表层,与中间的亲水纤维层中的纤维在水刺时发生缠结,保证无纺布的整体力学性能的同时赋予其均衡的导湿梯度。超细纤维素纤维大分子是由β-d-葡萄糖剩基(氧六环)彼此以1,4-甙键联结而成,分子骨架上有丰富的羟基,因此具备优异的亲水性,而氧六环结构和40-60%的结晶度使得纤维素纤维具有适度的刚性,实现均匀气流成网;低熔点纤维起到粘合作用,使得气流成网的中间层具备一定的力学强度;低熔点纤维的粘合作用与水刺加固共同作用最终使得无纺布具备满足使用要求的力学强度。

5、进一步的,所述卷曲疏水纤维为卷曲涤纶、卷曲丙纶中的一种。

6、进一步地,所述超细纤维素纤维为莱赛尔纤维、竹浆纤维中的至少一种。

7、进一步地,所述低熔点纤维为100℃-150℃下形成熔融状态粘结中间层的纤维。

8、进一步地,低熔点纤维为低熔点单组分纤维和低熔点多组分纤维中的一种或多种制成;低熔点单组分纤维包括但不限于低熔点聚酰胺纤维和低熔点聚酯纤维;低熔点多组分纤维具有皮芯复合结构,芯层的熔点高,在100℃-150℃的温度下保持纤维形态,皮层由低熔点单组分纤维制成,并且皮层的熔点低于芯层,皮层热熔以粘接相邻的纤维。

9、进一步地,所述卷曲疏水纤维的长度为40-80mm,纤维细度为1.5-5.0dtex;所述超细纤维素纤维的长度为5-10mm,纤维细度为0.1-1.0dtex,中间层的纤维细且短,保证气流成网均匀性的同时,赋予更优异的亲水性:所述低熔点纤维的长度为5-10mm,纤维细度为0.5-2.0dtex。

10、进一步地,所述基本垂直是第一表层与第二表层的md方向成85-95°,比如81°、85°、89°、90°、91°、92°。

11、进一步地,所述的第一表层和第二表层的的克重独立地为8-15g/m2,中间层的克重为20-60g/m2,孔隙率为70%-85%;第一表层、中间层与第二表层的克重比为1:2-4:1。

12、进一步地,所述的组合铺网水刺无纺布的纵横强度比为1.3-1.6:1。

13、进一步地,本发明所述的组合铺网水刺无纺布还可以进行表面轧孔、凸起工序处理,所述轧孔、凸起的工艺为本领域技术人员所熟知。

14、本发明的机理阐述:

15、气流成网的纤维通过高速涡轮的高度杂乱作用后输出至网帘,使纤维的排列方向由正常平行排列的平面分布变成三维立体排布,从而赋予产品各向同性。本发明组合利用直接铺网和气流成网,第一表层和第二表层采用卷曲疏水纤维通过直接铺网形成,赋予产品表层良好的均匀度、耐磨性和的疏水性能;中间层采用超细纤维素纤维和低熔点纤维混合后通过气流成网形成,超细纤维素纤维具备良好的吸水性,低熔点纤维起到粘合作用,二者共同作用并通过气流成网最终赋予产品良好的吸水性和蓬松度;经过三层层叠复合后,在垂直面内从疏水表层到亲水中间层具有良好的导湿梯度和差动毛细效应,使得水刺无纺布具备良好的快吸水性能。但是,并不是任意的卷曲疏水纤维卷用作表层与气流成网的任意亲水纤维层复合时,都能使水刺无纺布具备良好的吸水性能的同时还具备纵横强力差小、耐磨耐用、外观均匀的特点。

16、卷曲疏水纤维具有卷曲结构,用作无纺布的表层时赋予良好的疏水性和棉柔感。但当其卷曲疏水纤维的卷曲度和卷曲率偏高时,表层的卷曲纤维与中间层的亲水纤维在水刺时缠结紧密,会造成卷曲纤维与亲水纤维大量积聚在中间混合区,使疏水表层与亲水中间层变得薄弱,无法形成有效的导湿梯度;同时由于缠结过于紧密,卷曲疏水纤维与亲水纤维形成的两种毛细管的当量半径差异小,影响差动毛细效应;这种对导湿梯度和差动毛细效应的不利影响进而会使无纺布的吸水性能变差。当卷曲疏水纤维的卷曲度和卷曲率偏低时,表层与中间层的缠结过于疏松,使得无纺布的整体力学性能较差,使用过程中易发生层间纤维滑移,耐摩性和耐用度低。因此本发明需要的特定卷曲度和卷曲率的卷曲疏水纤维。

17、纤维结晶区的结晶度是纤维超分子结构的重要参数。超细纤维素纤维具备良好的亲水性,但是通过气流成网做较高克重的中间层时存在成网不均匀的难题,成网不均匀则影响产品的整体力学性能和耐用度。纤维的结晶度低,则分子结构刚性低,纤维的热稳定性相对较差差,易卷曲收缩,进而造成纤维束聚集,因此在气流成网时难以开纤均匀,不能形成均匀的纤维层,进而产品的耐用度变差,尤其是当其为超细纤维时,均匀成网更难实现。纤维的结晶度高,则纤维的分子结构刚性高,其热稳定性好且纤维的强度高,但是过高会影响纤维整体的亲水性能,而本发明的中间层需要具备良好的亲水性。因此,本发明需要特定结晶度的超细纤维素纤维。

18、发明人通过研究发现,只有卷曲度为7-10,卷曲率为15%-20%的卷曲纤维通过直接铺网后用作第一表层和第二表层;只有结晶度为40-60%的超细纤维素纤维和低熔点纤维混合后,采用气流成网用作中间层;三层经过层叠复合后进行水刺加固后形成的水刺无纺布才能具备良好的吸水性能的同时具备纵横强力差小、外观均匀、耐磨耐用的特点。相对于卷曲度和卷曲率高的纤维,卷曲度为5-7、卷曲率为15%-20%的卷曲疏水纤维的卷曲形态为平面锯齿形,其用作表层与亲水纤维的中间层经水刺加固时,与中间层的亲水纤维的缠结纤维要疏松些,因此,在垂直面内,从疏水表层到亲水中间层,卷曲纤维含量逐步减少,疏水层、中间混合区以及亲水层相对均衡,具有良好的导湿梯度和差动毛细效应,进而使得水刺无纺布具备良好的快吸水能力。相对于非卷曲纤维和低卷曲度、低卷曲率的纤维,卷曲度为5-7、卷曲率为15%-20%的卷曲疏水纤维与中间层超细亲水纤维的缠结要有力紧密些,能避免使用过程中层间纤维的滑移,赋予水刺无纺布良好的力学性能,满足耐磨耐用的要求。另外,结晶度为40-60%的超细纤维素纤维和低熔点纤维混合后,采用气流成网用作中间层,保证了成网均匀性和中间层的良好亲水性。

19、综上,通过直接铺网和气流成网的组合以及纤维原料的选择匹配,制得的三层层叠复合纤维网经水刺加固后形成的无纺布,具备快吸水、纵横强力差小、外观均匀且耐磨耐用的优异性能。

20、本发明第二个目的提供上述组合铺网水刺无纺布的制备方法,包括以下步骤:

21、(s1)将三层纤维网层的纤维原料分别投入开松机中进行独立开松、称重、混合;

22、(s2)将开松后的第一表层的纤维原料喂入第一梳理机、平行铺网机形成第一表层;

23、(s3)将开松后的中间层的纤维原料通过涡流式气流成网机配合抽吸系统,将锡林上的纤维凝聚到网帘上形成中间层,通过调节主锡林速度、涡轮速度和抽吸风机系数调整中间层的纵横向强度(md/cd)以及纵横强度比;

24、(s4)将开松后的第二表层的纤维原料喂入第二梳理机、平行铺网机形成第二表层;

25、(s5)第一表层输送距离短,先喂入复合成网系统;中间层后喂入成网系统,并覆盖在第一表层上;第二表层随即喂入复合成网系统,且与第一表层的md方向成基本垂直覆盖在中间层上,形成三层层叠复合纤维网;

26、(s6)将步骤(s4)的三层层叠复合纤维网经、水刺、烘干、成卷即得到快吸水的组合铺网水刺无纺布。

27、步骤(s3)中涡轮式气流成网机配合抽吸系统的工作过程:将初步混合开松的纤维束在合理的工艺条件下,通过胸锡林和主锡林充分梳理后成为单纤状,再通过转移辊转移至高速涡轮;高速涡轮高速旋转产生的离心力将单纤维提升,使其浮于高速涡轮的针布表面;当高速涡轮表面的纤维接触到抽吸风区域时,单纤维在高速涡轮回转气流、抽吸气流及进气气流的共同作用下产生杂乱,使纤维变向、杂乱;同时,网帘通过抽吸风机气流将高度杂乱的纤维吸附住,进而形成纤维网层。

28、进一步的,步骤(s3)中主锡林速度为800-1200m/min、涡轮速度为4500-5000m/min、抽吸风机系数为65-85%。

29、进一步的,步骤(s3)中所述网帘为曲面网帘,曲面网帘比平面网帘具有更大的展开面积,纤网局部在气流吸口处停留时间延长,纤维多次重合凝聚机会高,有利于提高纤网均匀性。

30、进一步的,步骤(s3)中所述气流与网帘的夹角为75-85°,夹角不宜接近90°,防止纤维冲入网眼,但夹角度数偏低,则成网不均匀。

31、进一步的,步骤(s6)中所述水刺压强4-8mpa,水刺道数4-6道,水刺压力和道数是保证水刺效果和无纺布强度的重要因素。

32、进一步的,步骤(s6)中所述烘干温度为100℃-150℃,该温度下中间层的低熔点纤维为熔融状态,可以粘结亲水纤维,进一步提升无纺布的整体强度。

33、本发明的有益效果是:

34、1)本发明结合直接铺网和气流成网的优点进行组合铺网,在气流成网所得的中间层的上表面和下表面再平行铺叠第一表层和第二表层,覆盖气流成网形成的表面纤网缝隙,且第一表层和第二表层的md方向成90°,从而赋予无纺布均匀的外观和纵横强力差小的优点。

35、2)本发明采用结晶度为40-60%的超细纤维素纤维和低熔点纤维混合后,经气流成网后用作中间层,保证了成网均匀性和中间层的良好亲水性;第一、第二表层为卷曲度为7-10,卷曲率为15%-20%的卷曲疏水纤维,提供了良好的棉柔感和疏水性的同时,水刺加固时与中间层的纤维缠结在适度范围内,因此,在垂直面内从疏水表层到亲水中间层具有良好的导湿梯度和差动毛细效应,使得水刺无纺布具备良好的快吸水性能;二者的相互匹配结合组合铺网的优点最终赋予无纺布具备外观均匀、耐磨耐用、纵横强力差小和快吸水的性能。

36、3)本发明的制备过程不涉及化学改性和后整理工序,工艺便捷、生产效率高,且产品性能持久稳定,适用于擦拭布。

本文地址:https://www.jishuxx.com/zhuanli/20240615/69487.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表