一种再生聚酯纤维超临界无水染色工艺及除油工艺的制作方法

- 国知局

- 2024-07-11 14:41:47

本发明属于纱线染色,尤其涉及一种再生聚酯纤维超临界无水染色工艺及除油工艺。

背景技术:

1、目前,中国最常见的纱线染色工艺依旧是以绞纱染色、筒子染色、经轴浸染、经轴扎染、纱束扎染为主,皆为水浴染色。此染色工艺的染色方法步骤基本大同小异,例绞纱染色,即将短纤纱或长丝在摇纱机上变换成一框框连在一起的绞纱,然后在各种形式的染色机中进行浸染的染色方式,这些染色方法首先需要将纱线进行前处理,后借助特定的设备进行染色,再进行后整理,工艺繁复且依赖人工,自动化程度较低,同时对染料资源造成严重浪费,尤其当纱线染深色调,尤其是黑色时,浪费的染料高达三分之一以上。

2、以上此外,水浴染色最大的问题在废水导致生态环境风险日益严重。在染浴中,除了存在大量染料之外,还包括促染电解质和固色碱,以及其他常见染化料,从而导致废水色度高、盐度高、化学需氧量高,废水处理难度较高。再者,固色步骤之后的清洗步骤需要消耗大量清水,这些清水同样转化为印染废水。

3、因此,为了从源头解决染色废水排放问题,无水染色的出现是必然。

技术实现思路

1、本发明的目的在于提供一种再生聚酯纤维超临界无水染色工艺及除油工艺,解决目前纱线水浴染色废水多的问题。

2、本发明提供一种再生聚酯纤维超临界无水染色工艺,包括如下步骤:

3、s1:将再生聚酯纤维纱线放置于染色釜中,染料放置于染料釜中;

4、s2:将染料釜通路关闭,通入超临界流体,并打开加压泵,当温度到达60℃~80℃,压力达到10mpa~20mpa时关闭加压泵,停止通入超临界流体;随后打开循环泵,在染色釜中进行保温除油循环处理;

5、s3:将当温度达到100℃~140℃,压力达到18mpa~25mpa 时,进行30~120min的计时,此过程正进行保温染色循环处理;处理结束后,释放压力,排放降温分离流体与染料,并回收流体原料与未利用的染料。

6、优选的,所述超临界流体原料为二氧化碳、乙烯、乙烷、丙烷、三氯甲烷中的任意一种。

7、优选的,所述s2中保温除油处理时间为20min~60min。

8、优选的,所述s3中保温染色处理时间为30min~120min。

9、优选的,在进行s3之前,需重复步骤s2至少一次。

10、优选的,染料的用量为0.25%~6%。

11、优选的,所述s1之前,进行除油前处理。

12、优选的,所述s3中,温度为130℃,压力为24mpa,染色时间为60min。

13、优选的,所述s3中,温度为110℃,压力为24mpa,染色时间为60min。

14、本发明还提供一种再生聚酯纤维超临界除油工艺,包括如下步骤:

15、a:络筒好的再生聚酯纤维纱线先置于染色釜;并关闭染料釜通路开关;

16、b:通入超临界流体,并打开加压泵,当温度到达60℃~80℃,压力达到10mpa~20mpa时关闭加压泵,停止通入超临界流体;

17、c:打开循环泵,在染色釜中进行保温除油循环处理;

18、d:电脑显示屏监测机器状态,将压力调试在16mpa~21mpa,当温度达到75℃~85℃时开始计时,在染色釜中进行保温除油循环处理55min~65min;

19、e:处理结束后,释放压力,排放并回收超临界流体co2,处理后的co2又回到储存罐中;

20、f:打开染色釜取出除油后的纱线,或直接将准备好的染料釜放置进去,进行染色。

21、本发明提供的一个或多个技术方案至少具有如下技术效果:

22、1、发明专门针对再生聚酯纤维特性使用的超临界流体无水染色工艺,解决传统染色对水资源、染料进行大量浪费,且排放的污水又对环境造成大量伤害的问题。

23、2、在对再生聚酯纤维进行染色的全过程为无水处理,无助剂添加且无污染化学物质排放;超临界流体优先选用二氧碳,其来源为工业废气,全流程绿色环保,符合环境可持续发展需求。

24、3、超临界流体染色工艺中,采取处理室、机器所在实验室、控制室分离的设计,生产全过程无噪音、异味等不适因素,完全摈弃传统染色生产过程中员工对废气的摄入。

25、4、除却装入纱线、染料等前处理,必要的通过阀门操作机器,其余可从电脑控制屏直观观看染色进展、状态,并有设置自动警报功能,对机器的状态观测、维修智能度极高。染色结束后无需对染色原料进行水洗,烘干工艺。相对于传统工艺节省了工作时间,提高了工作效率。

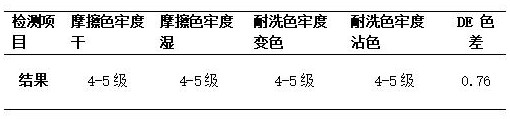

26、5、使用超临界流体染色的再生聚酯纤维色牢度与传统染色工艺一致,可达4-5级,色差值1以内。

27、6、使用超临界流体染色的再生聚酯纤维可通过对染料的用量控制,达到想要的色深,假若想要一筒黑色纱线,需要添加的染料比例不过纱线重量的6%。

技术特征:1.一种再生聚酯纤维超临界无水染色工艺,其特征在于:包括如下步骤:

2.根据权利要求1所述的再生聚酯纤维超临界无水染色工艺,其特征在于,所述超临界流体原料为二氧化碳、乙烯、乙烷、丙烷、三氯甲烷中的任意一种。

3.根据权利要求1所述的再生聚酯纤维超临界无水染色工艺,其特征在于,所述s2中保温除油处理时间为20min~60min。

4.根据权利要求1所述的再生聚酯纤维超临界无水染色工艺,其特征在于,所述s3中保温染色处理时间为30min~120min。

5.根据权利要求1所述的再生聚酯纤维超临界无水染色工艺,其特征在于,在进行s3之前,需重复步骤s2至少一次。

6.根据权利要求1所述的再生聚酯纤维超临界无水染色工艺,其特征在于,染料的用量为0.25%~6%。

7.根据权利要求1所述的再生聚酯纤维超临界无水染色工艺,其特征在于,所述s1之前,进行除油前处理。

8.根据权利要求1所述的再生聚酯纤维超临界无水染色工艺,其特征在于,所述s3中,温度为130℃,压力为24mpa,染色时间为60min。

9.根据权利要求1所述的再生聚酯纤维超临界无水染色工艺,其特征在于,所述s3中,温度为110℃,压力为24mpa,染色时间为60min。

10.一种再生聚酯纤维超临界除油工艺,其特征在于,包括如下步骤:

技术总结本发明属于纱线染色技术领域,尤其涉及一种再生聚酯纤维超临界无水染色工艺及除油工艺,包括如下步骤:S1:将再生聚酯纤维纱线放置于染色釜中,染料放置于染料釜中;S2:将染料釜通路关闭,通入超临界流体,并打开加压泵,当温度到达60℃~80℃,压力达到10Mpa~20Mpa时关闭加压泵,停止通入超临界流体;随后打开循环泵,在染色釜中进行保温除油循环处理;S3:将当温度达到100℃~140℃,压力达到18Mpa~25Mpa时,进行30~120min的计时,此过程正进行保温染色循环处理;处理结束后,释放压力,排放降温分离流体与染料,并回收流体原料与未利用的染料;解决传统染色对水资源、染料进行大量浪费,且排放的污水又对环境造成大量伤害的问题。技术研发人员:蔡清来,许学潮,缪子阳,吴柳榕受保护的技术使用者:信泰(福建)科技有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240615/69936.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表