一种适用于丝绒织机的机上割绒装置的制作方法

- 国知局

- 2024-07-11 14:45:36

本技术涉及纺织机械制造,尤其是一种适用于丝绒织机的机上割绒装置。

背景技术:

1、丝绒布是一种高端的纺织面料,广泛地应用于服装、家具用品等各个领域,利用双层织造方法(有梭织机和无梭织机均可实施该织造工艺)以使得丝绒组织结构把上层和下层连结起来,而后使用割绒刀以将上层和下层之间的连结线割断,面料得以被对中剖开。

2、在割绒环节中,有织好双层面料后在机下集中割绒的,优点是织造机器相对筒单,而割绒机可以一台配置二三十台织机,然而,缺点亦极为明显,具体表现在:绒面疵点需待割绒后才可发现,此时,大批瑕疵布料已经生产,对于追求精益生产的当下,是任何工厂不愿意接受的,因此,在此背景下,市场就开始涌现边织造边割绒的机上割绒装置。江苏苏州第二纺机厂在上世纪八十年代就有gd6511的机上割绒的丝绒织机,但割绒刀易跳动,绒面不平墼而未能大批量生产,还有比利时范德威尔生产的双梭口双剑杆绒织机,虽然所割的绒面平整,但只适宜于重磅丝绒,而且价挌奇高,不适合一般的单梭口的有梭,剑杆,喷水,喷气丝绒织机安装使用,更不适合我国自产的双梭口双丝绒织机安装使用.

3、就织布丝绒织机领域来说,在现有技术中,割绒装置主要由割绒组件、导向梁、牵拉绳、导向轮单元以及动力部等几部分构成。其中,导向梁固定于机架上,且横卧于丝绒织机钢筘的下游。动力部和导向轮单元均由机架负担,且两者协同牵拉绳以拖拽割绒组件沿着导向梁的长度方向执行往复位移运动,面料的割绒操作得以完成。就目前行业现状而言,现配套的动力部由电机、齿轮换向机构以及曲柄连杆机构等几部分构成,且实际执行割绒动作进程中还需实时调整电机转速。齿轮换向机构和曲柄连杆机构均具有较为复杂的设计结构,所包含的零件数量较多,对零件制造以及装配工作造成极大的不便,更为紧要的是,在实际应用中,动力部的动力输出不稳定、且不精准,究其原因在于,装配、调试阶段,难以对构成齿轮换向机构或曲柄连杆的各零件间所存有的装配间隙进行完美消除,且随着运行时间的延长,装配间隙因受到磨损因素影响有增大的趋势。如此,一方面,会严重地降低割绒效率,进而势必会影响到上游编织功能部工作效能的充分发挥,且工作噪音极大;另一方面,曲柄连杆机构的运动精度较差,导正其实际运行轨迹相较于理论设计轨迹偏差量较大,从而导致绒布成品表面所存留的织物毛因毛高不一致而报废的问题频繁出现。因而,亟待技术人员解决上述问题。

技术实现思路

1、故,本实用新型项目组鉴于上述现有的问题以及缺陷,乃搜集相关资料,经由多方的评估及考量,并经过项目组人员不断实验以及修改,最终导致该适用于丝绒织机的机上割绒装置的出现。

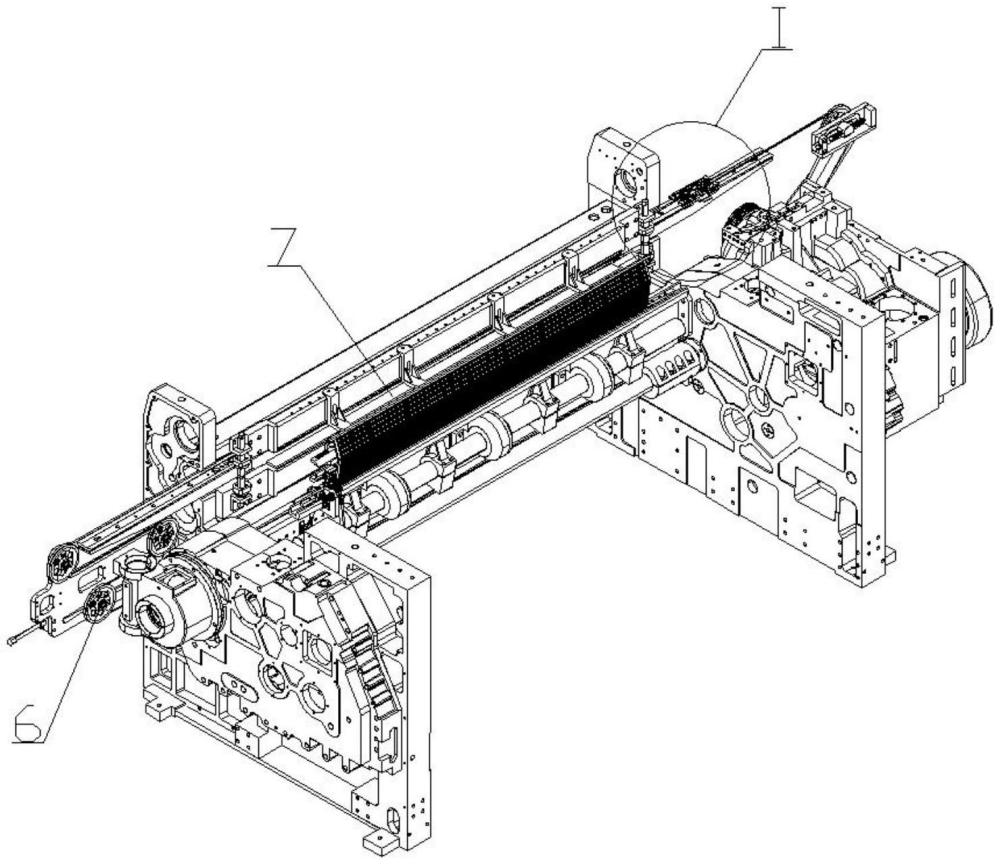

2、为了解决上述技术问题,本实用新型涉及了一种适用于丝绒织机的割绒装置,用来对编织成型的面料执行割绒分层操作,包括割绒组件、导向梁、牵拉绳、导向轮单元以及动力部。导向梁固定于机架上,且横卧于丝绒织机钢筘的下游。动力部和导向轮单元均由机架负担,且两者协同牵拉绳以拖拽割绒组件沿着导向梁的长度方向执行往复位移运动。动力部包括有电机、第一平面定轴轮系、凸轮传动机构、第二平面定轴轮系以及牵引轮。电机固定于机架上,且其所输出的转动力矩依序经由第一平面定轴轮系、凸轮传动机构、第二平面定轴轮系而传递至牵引轮。牵引轮被牵拉绳多圈缠绕,且其因受到转动力矩作用时而持续地执行正、反向旋转运动。

3、作为本实用新型所公开技术方案的进一步改进,第一平面定轴轮系包括有第一传动轴、第二传动轴、第三传动轴、第一齿轮、第二齿轮、第三齿轮以及第四齿轮。第二平面定轴轮系包括有第四传动轴、第五传动轴、第六传动轴、第五齿轮、第六齿轮、第七齿轮以及扇形偏摆齿轮。第一传动轴借由联轴器以实现与电机主输出轴的联接。第一齿轮、第四齿轮以键联接方式分别实现与第一传动轴、第三传动轴的组装。第二齿轮和第三齿轮均以键联接方式实现与第二传动轴的组装。第一齿轮与第二齿轮相啮合。第四齿轮与第三齿轮相啮合。第六传动轴用来直接带动牵引轮,且受到转动力矩作用时,两者同步地执行周向旋转运动。扇形偏摆齿轮套装、且固定于第四传动轴上。第五齿轮和第六齿轮均以键联接方式实现与第五传动轴的组装。第七齿轮以键联接方式实现与第六传动轴的组装。扇形偏摆齿轮与第五齿轮相啮合。第六齿轮与第七齿轮相啮合。凸轮传动机构被用作第三传动轴和第四传动轴之间的动力传递过渡,转动力矩得以由第三传动轴传递至第四传动轴,扇形偏摆齿轮得以持续地执行正、反向旋转运动。

4、作为本实用新型所公开技术方案的更进一步改进,凸轮传动机构包括有圆柱凸轮、第一从动组件以及第二从动组件。圆柱凸轮套装、且固定于第三传动轴上,且其上成型出有导向轮廓。第一从动组件和第二从动组件的安装方向各异,均组装于扇形偏摆齿轮的非齿形外轮廓面上,且两者的中心轴线交汇于一点。当圆柱凸轮因受到转动力矩作用而持续地执行周向旋转运动的进程中,第一从动组件、第二从动组件分别沿着导向轮廓的两对置侧壁的延伸方向执行位移运动。

5、作为本实用新型所公开技术方案的更进一步改进,第一从动组件包括有第一从动轴和第一轴承。第二从动组件包括有第二从动轴和第二轴承。第一从动轴和第二从动轴均插装于扇形偏摆齿轮上。第一轴承、第二轴承分别一一对应地套装于第一从动轴、第二从动轴上,且两者受到来自于导向轮廓的摩擦力作用时可绕各自中心轴线自由地执行周向旋转运动。

6、作为本实用新型所公开技术方案的进一步改进,导向轮单元包括有第一导向轮、第二导向轮、第三导向轮、第四导向轮以及第五导向轮。第一导向轮、第二导向轮、第三导向轮、第四导向轮、第五导向轮均组装于机架上,且协同牵引轮以实现对牵拉绳的往复拖拽。

7、作为本实用新型所公开技术方案的进一步改进,适用于丝绒织机的机上割绒装置还包括有张紧单元。张紧单元用来向着牵拉绳施以张紧力,其包括有张紧轮、轮座以及线性驱动模组。机架上开设有供轮座装入的、且沿着丝绒织机的宽度方向进行延伸的条形导向缺口。张紧轮组装于轮座上,且被牵拉绳所绕经。线性驱动模组用来驱动轮座沿着条形导向缺口的长度方向执行滑移运动,且其由机架负担。

8、作为本实用新型所公开技术方案的更进一步改进,线性驱动模组包括有手动螺杆以及螺杆安装座。与条形导向缺口走向相一致的螺杆安装座固定于机架上,且其布置于条形导向缺口的外侧。手动螺杆插装于螺杆安装座内。轮座设有供手动螺杆自由旋入的内螺纹孔。当手动螺杆的端部因受到扭转力矩作用而自由地执行周向旋转运动时,轮座因受到来自于手动螺杆的轴向力作用而沿着条形导向缺口执行滑移运动。

9、作为本实用新型所公开技术方案的进一步改进,割绒组件优选为组合式结构,其包括有刀座和割绒刀。刀座的两端被分别用来系绑、固定牵拉绳的两自由端。割绒刀采取可拆卸联接方式以实现与刀座的组装。

10、作为本实用新型所公开技术方案的更进一步改进,适用于丝绒织机的机上割绒装置还包括有面料导正机构。面料导正机构布置于钢筘的下游,割绒组件的上游,在其辅助下编织成型后的面料始终与割绒刀保持对位。

11、作为本实用新型所公开技术方案的更进一步改进,面料导正机构包括有驱动机构、上置横梁、下置横梁、上置面料限位组件以及下置面料限位组件。上置横梁和下置横梁沿着高度方向相对而置,且两者受到来自于驱动机构的驱动力作用时执行相向或相背位移运动。上置面料限位组件、下置面料限位组件分别由上置横梁、下置横梁所负担,且在两者之间形成有用来供成型后面料自由穿过的穿越缝。

12、作为本实用新型所公开技术方案的更进一步改进,驱动机构包括有前置丝杠、后置丝杠、第一前置螺母、第二前置螺母、第一后置螺母以及第二后置螺母。前置丝杠和后置丝杠均呈竖放态,可拆卸地固定于机架的一侧,且间隔设定距离。与前置丝杠相配套的第一前置螺母、与后置丝杠相配套的第一后置螺母分别施焊固定于上置横梁的前、后端。与前置丝杠相配套的第二前置螺母、与后置丝杠相配套的第二后置螺母分别施焊固定于下置横梁的前、后端。当前置丝杠和后置丝杠因被同时驱动而同步地执行周向旋动时,上置横梁和下置横梁执行相向或相背位移运动,穿越缝的宽度值d得以适应性发生变化。

13、在丝绒织机工作进程中,径线和纬线在剑杆、丝绒织机钢筘等功能件的协同作用下以完成面料的纺织成型,而后被送料至割绒装置,以对其继续执行割绒分层操作,最终成型出两匹相互独立的绒布,且被两收卷筒所同步卷绕收纳。当预对面料执行割绒分层操作时,电机最先启动,转动力矩依序经由第一平面定轴轮系、凸轮传动机构、第二平面定轴轮系而传递至牵引轮,且牵引轮与牵拉绳相协作以拖动割绒组件交替地执行正、反向滑移运动,面料得以被逐步地完成割绒分层。

14、在实际应用中,本实用新型所公开的适用于丝绒织机的割绒装置至少可取得以下几方面的有益技术效果,具体为:

15、1)第一平面定轴轮系、凸轮传动机构和第二平面定轴轮系相协作以实现对转动力矩的传递,相较于传统动力传递机械机构(例如曲柄连杆机构),其动力传递过程更加平稳,且具有更高的传动比。究其原因在于,无论是第一平面定轴轮系,抑或是第二平面定轴轮系,各自所包括的多个齿轮的中心轴线相互平行;凸轮传动机构可实现极为精准的轴向位移,且当需要改变运动轨迹,仅需调整凸轮的设计曲率即可,给予工程师极大的设计便利性;

16、2)在转动力矩传递进程中,各齿轮始终保持有良好的啮合状态,传动应力得以均匀地分布于各齿轮的啮合面上;且构成凸轮传动机构的凸轮和从动件始终保持于良好配合状态,进而不但可有效地确保转动力矩传递的精准度,而且转动力矩传动过程极为平稳,如此一来,一方面,利于确保割绒组件的实际运行轨迹与理论设计轨迹趋于吻合,从而有效地降低绒布成品表面所存留的织物毛因毛高不一致而报废现象发生的几率;另一方面,可有效地避免因过大冲击应力而导致动力部工作噪音超标或过早损坏现象的出现,从而可以有效地延长第一平面定轴轮系、第二平面定轴轮系以及凸轮传动机构各组成零件的使用寿命;

17、3)鉴于受到第一平面定轴轮系、凸轮传动机构和第二平面定轴轮系设计特性影响,转动力矩在传递进程中具有较高的传动比,从而可有效地提升割绒效率,利于上游编织功能部工作效能的充分发挥;

18、4)经过以上综合联动,易于实现割绒节拍与织造节拍保持一致性,所得割绒面较为平整,且设计结构简单,结构巧妙,深受市场欢迎。更为重要的是,此割绒装置造价低廉,不但适用于双梭口双剑杆安装,还可以广泛适用于有梭、喷水、喷气、剑杆的单梭口双梭口织机安装和使用,深受市场欢迎。

本文地址:https://www.jishuxx.com/zhuanli/20240615/70378.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表