一种超疏水性、疏油及稳定形貌结构的织物及其制备方法

- 国知局

- 2024-07-11 14:48:07

本发明属于疏水领域,具体涉及一种可控形貌及超疏水性能的聚硅氧烷微纳复合材料的制备方法。

背景技术:

1、超疏水材料是指表面的水接触角大于150°,并且滚动角小于10°的材料,在汽车和飞机等挡风玻璃、高层建筑墙玻璃、眼镜等的表面改性领域具有广阔的应用潜力。具有粗糙表面的微/纳米结构聚硅氧烷和二氧化硅因其超疏水性和广泛的应用范围而被广泛研究。多硅氧烷/二氧化硅的粗糙表面可以分为三个主要类别:仅无机硅酸盐,无机/有机杂交和有机硅烷。然而,大多数具有不同种类有机硅烷的表面结构表现出自发的超疏水性。氯硅烷和硅氧烷是制造超疏水涂层的两种常用有机硅烷,它们在一定湿度下自发水解并引发交联缩聚,形成粗糙的聚硅氧烷结构。

2、目前,研究人员已经对用于形成超疏水涂层的氯硅烷的选择进行了各种研究,因为具有si-o键的硅氧烷比具有si-cl键的氯硅烷更稳定,更容易控制,另外,使用水性聚丙烯酸酯聚合物乳液,通过浸轧的方式整理到织物上,在织物纤维表面形成一层低表面能膜,从而提高疏水疏油性能。

3、由纤维组成的织物具有微米级粗糙形貌,纤维表面完整包裹的聚合物膜形成光滑包裹层,膜层与纤维形成了经典的wenzel表面。然而,wenzel表面很难具有超疏水、超疏油性能,只有当低表面能组份所构成的粗糙结构达到一定程度、液体接触表面时将空气封闭在糙化表面,此时液滴接触的就是固体与空气所构成的复合界面,这种状态就是cassie表面,液滴接触的复合界面由固体本身与空气共同构成。由于液体与空气的接触角可以认为是180°,因此虽然表面化学成分相同,但构筑cassie表面可以比wenzel表面提供更优异的防水防油防污等拒液功能。

4、现有技术cn202010444559.9公开了一种防油防污自清洁功能性织物,其利用三氯硅烷,四氯硅烷,氟烷基三氯硅烷等,在带水织物表面原位聚合生长聚硅氧烷,达到织物防油防污自清洁的效果,但织物表面的形貌相似,机械强度未知,应用范围较窄。

5、因此,本发明为了增加功能性织物的应用范围,及增加功能织物的机械强度等,使用三氯硅烷作为前体,通过有机硅液相沉积反应制备出形貌可控的聚硅氧烷复合材料,同时通过表面形貌的控制达到织物不同的表面性能。提出了一种可控形貌及超疏水性能的聚硅氧烷复合材料的制备方法

技术实现思路

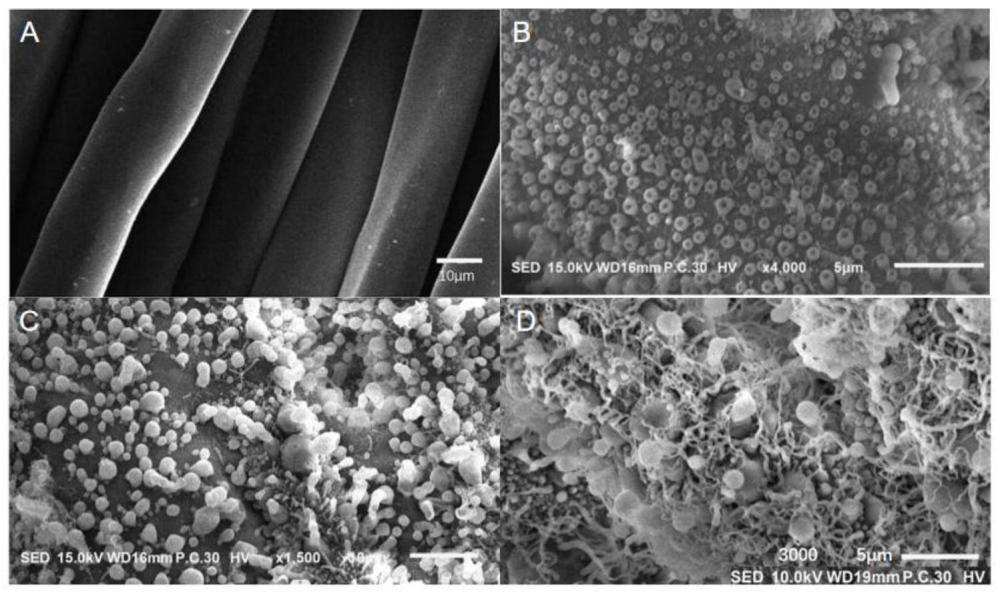

1、本发明公开了一种超疏水性织物的制备方法,首先合成水性聚丙烯酸酯乳液,再将处理好的织物浸泡在用去离子水稀释后的水性聚丙烯酸酯乳液中,通过两次浸渍,滚压除水循环,最后通过液相硅烷反应得到具有超疏水性的织物,织物表面得到可控形貌及超疏水性能的聚硅氧烷微纳复合材料,织物的表面形貌通过控制反应时间以及织物的浸渍率来调节,最终得到超疏水性、疏油及稳定形貌结构的聚酯织物,这拓展了聚硅氧烷与聚酯织物的应用。

2、为了实现本发明目的,所采用的技术方案为:

3、可控形貌及超疏水性能的聚硅氧烷微纳复合材料的制备方法,涉及以下步骤

4、(1)水性聚丙烯酸酯乳液的合成

5、将乙酸乙烯酯,丙烯酸丁酯,甲基丙烯酸甲酯,丙烯酸,n-羟甲基丙烯酰胺和去离子水混合溶解,获得混合单体。控制单体的质量比为83:8:5:3:1。

6、将十二烷基硫酸钠,op-10,过硫酸钾,kh-570和去离子水混合溶解,加入到三口烧瓶中搅拌10min。获得乳化剂、引发剂及硅烷偶联剂的混合液体。控制各物质质量比为22:44:4:30。

7、缓慢升温至75℃后,在0.5h内将三分之一的混合单体滴入圆底烧瓶中。搅拌反应20min。随后在1h内将剩余单体滴入圆底烧瓶中,最后,将所有混合的反应物搅拌3小时。然后温度降至室温,得到聚丙烯酸酯乳液。

8、进一步的,乙酸乙烯酯,丙烯酸丁酯,甲基丙烯酸甲酯,丙烯酸,n-羟甲基丙烯酰胺本步骤(1)中作为优选,复合乳化剂中op-10与十二烷基硫酸钠(sds)的质量比为2:1,复合乳化剂质量为单体总质量的3%。

9、(2)织物吸水

10、将聚酯织物裁剪成尺寸为3cm×3cm的方形片材,称量聚酯织物(m1),然后将其浸入从步骤(1)中获得的用去离子水稀释的水性聚丙烯酸酯乳液中。对两次浸渍和滚压除水循环后的样品进行称重(m2)。使用以下公式计算样品的浸渍率(wa):

11、wa=[(m2-m1)/m1]*100% (1)

12、本步骤(2)中作为优选,水性聚丙烯酸酯乳液的稀释体积倍数为45倍,织物的浸渍率为20%~30%。

13、(3)液相硅烷反应:烧杯由石油醚组成,在室温下低速搅拌。将织物样品悬挂在烧杯中。将甲基三氯硅烷注入烧杯中,在磁力搅拌器作用下反应不同的时间,将样品从反应器中取出,用适量石油醚冲洗,最后在50℃下在烤箱中干燥。获得经处理的织物:mts@pet。

14、本步骤(3)中作为优选,甲基三氯硅烷与石油醚体积比为1:500,反应的时间为10min~60min。进一步优选,反应时间为30~60min。

15、与现有技术相比,本发明取得了如下有益效果:

16、本发明通过制备出水性聚丙烯酸酯,通过浸轧的方式整理到织物上,在织物纤维表面形成一层低表面能膜,三氯硅烷在膜表面上存在充足的水的条件下,快速水解并累积在织物表面。最后通过控制聚酯织物的浸渍率及液相硅烷反应的时间,来构建出形貌可控的超疏水微纳结构,即可控形貌及超疏水性能的聚硅氧烷复合材料。

17、本发明生产功能织物时,以甲基三氯硅烷处理低表面能的织物,保证了处理纤维表面生成具有糙化形貌的聚硅氧烷涂层,涂层具有超疏水性和防结冰功能,且疏水表面机械强度较高。还可以通过控制反应条件来控制表面的形貌,不同的表面形貌在未来的应用中都有很大的潜力。

技术特征:1.一种超疏水性、疏油及稳定形貌结构的织物的制备方法,其特征在于,所述制备方法如下:

2.如权利要求1所述的超疏水性、疏油及稳定形貌结构的织物的制备方法,其特征在于,步骤(1)中所述水性聚丙烯酸酯的制备的具体步骤为:将乙酸乙烯酯,丙烯酸丁酯,甲基丙烯酸甲酯,丙烯酸,n-羟甲基丙烯酰胺按质量比为83:8:5:3:1称取,和去离子水混合溶解,获得混合单体;将十二烷基硫酸钠,op-10,过硫酸钾,kh-570按质量比为22:44:4:30称取和去离子水混合溶解,得混合液体;将混合液体缓慢升温至75℃后,在0.5h内将三分之一的混合单体滴入,搅拌反应20min,随后在1h内将剩余混合单体滴入,将所有混合的反应物搅拌3小时,然后温度降至室温,得到水性聚丙烯酸酯乳液;乳液用去离子水稀释的原体积的40-50倍,得到稀释后的水性聚丙烯酸酯乳液。

3.如权利要求1所述的超疏水性、疏油及稳定形貌结构的织物的制备方法,其特征在于,织物浸泡在稀释后的水性聚丙烯酸酯乳液中,浸渍滚压除水称重,获得不同浸渍量的织物,控制浸渍率为20~30%。

4.如权利要求1所述的超疏水性、疏油及稳定形貌结构的织物的制备方法,其特征在于,溶剂为石油醚;甲基三氯硅烷与与石油醚体积比为1:500。

5.如权利要求1所述的超疏水性、疏油及稳定形貌结构的织物的制备方法,其特征在于,反应时间为30~60min。

6.根据权利要求1-5任一项所述方法制备的超疏水性、疏油及稳定形貌结构的织物,其特征在于:织物的水相接触角大于150±2°;油相接触角大于100±2°。

技术总结本发明属于疏水材料领域,具体涉及一种超疏水性、疏油及稳定形貌结构的织物及其制备方法,所述制备方法为:先以乙酸乙烯酯为硬单体,丙烯酸丁酯为软单体,丙烯酸,甲基丙烯酸甲酯,N‑羟甲基丙烯酰胺作为交联单体,通过预乳化法,合成水性聚丙烯酸酯。再将聚酯织物浸泡在用去离子水稀释后的水性聚丙烯酸酯乳液中,后将聚酯织物滚压除水并称重,吸水量控制在20%~30%。再以石油醚为溶剂,甲基三氯硅烷(MTS)为反应单体,与聚酯织物在烧杯中反应不同时间。烘干后,得到具有超疏水性、疏油及稳定形貌结构的聚酯织物。本方法具有制备工艺简单,织物疏水性可调控的优点。技术研发人员:姜彦,于德宇,邓青盛,黄小玲,刘乐,杨文童,张洪文受保护的技术使用者:常州大学技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240615/70621.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表