一种工作液体系下聚酯织物表面阻燃改性的方法与流程

- 国知局

- 2024-07-11 14:47:59

本发明涉及聚酯织物阻燃,具体涉及一种工作液体系下聚酯织物表面阻燃改性的方法。

背景技术:

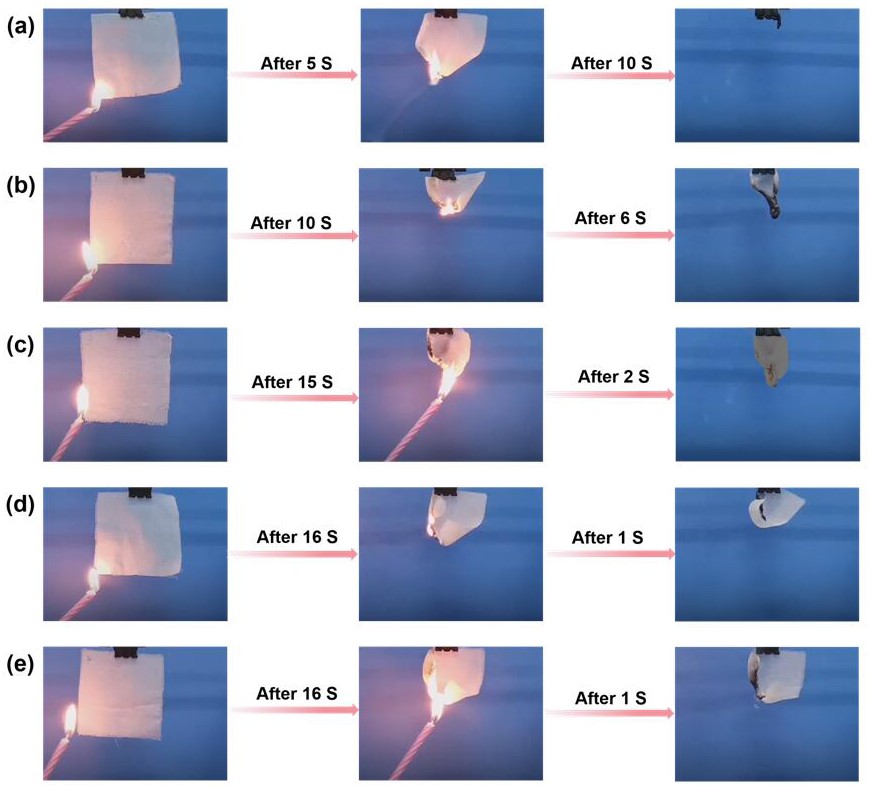

1、化学合成纤维主要包括涤纶、锦纶等石油基纤维,以及聚乳酸等可降解合成纤维。因上述化学纤维的服用品质优异,在纤维中的占比很大。但也存在易燃、不亲水等缺点,服用安全性和舒适性能不佳,以涤纶纤维(pet)为例,其主体成为聚对苯二甲酸乙二醇酯高分子,pet的极限氧指数(loi)仅为20.0%~22%,属于易燃材料,且在火源作用下易发生熔融收缩形成熔滴,极易造成二次点燃乃至次生灾害。因此,对pet进行阻燃整理,才能在一定程度上扩大其应用领域,提高其火灾安全性具有重要的现实意义。

2、目前可用于pet等化学纤维的阻燃改性方法主要包括“物理共混”“化学共聚”以及“表面功能修饰”。“物理共混”和“化学共聚”需从合成端开始,通过添加第三单体的途径,重新设计其高分子结构,流程长,工艺复杂,同时因高分子主体结构的改变,其原有的力学性能、韧性、弹性等性能将下降,严重影响其固有品质,生产重现性不好。为此,基于“表面功能修饰”方法赋予纤维阻燃功能的研究和应用更为简便可行,表面功能修饰其基本原理是将阻燃剂通过物理吸附或化学反应的方式涂覆于材料表面形成阻燃涂层,其在高温下通过吸收热量、脱水成炭、捕捉自由基、稀释挥发性可燃物浓度等方式实现阻燃改性,紫外光固化、气相沉积、溶胶-凝胶、层层自组装、溶液浸渍等方法均可适用,该方法操作简便,易于工业化生产。然而,也存在以下问题亟待解决:(1)pet表面存在大量惰性基团,纤维结构紧密,需对pet进行表面预处理,以提供更多的接枝位点;(2)针对pet的阻燃剂制备要求高,价格昂贵,无法产业化批量生产;(3)表面改性易造成pet柔软度、断裂强力、外观形貌的损伤,严重制约了阻燃pet的应用。

3、基于上述改性技术或存在环保、工序复杂等问题,急需研发新型绿色的聚酯纤维织物改性技术。本领域技术人员亟待开发一种新型工作液体系下聚酯织物表面阻燃改性的方法,满足现有的应用需求和性能要求。

技术实现思路

1、针对上述现有技术存在的问题,本发明旨在提供一种工作液体系下聚酯织物表面阻燃改性的方法。

2、一种工作液体系下聚酯织物表面阻燃改性的方法,包括如下步骤:(1)按物质的量为1∶1∶2的比例,称取富磷化合物、氯化胆碱和胍盐,将富磷化合物和氯化胆碱进行加热混合至透明状态,然后加入胍盐,混合物在氮气气氛中70℃条件下加热至溶液状态,制得反应工作液;(2)聚酯织物在90℃条件下在反应工作液中浸渍后,放置在烘箱100℃条件下再进行2h反应;然后将处理后的聚酯织物用去离子水去除织物表面多余的反应工作液,并在70℃下干燥,即得阻燃改性的聚酯织物。

3、聚乳酸(pla)是以乳酸为原料制备的脂肪族聚酯。聚乳酸纤维是一种新型的聚酯纤维。

4、进一步的,所述步骤(1)中的胍盐为盐酸胍或硝酸胍。

5、进一步的,所述步骤(1)中的富磷化合物为焦磷酸、磷酸、多聚磷酸中的其中一种,优选为磷酸或多聚磷酸。

6、进一步的,所述步骤(2)聚酯织物为pet纤维为原料的机织类pet织物、针织类pet织物、无纺布类pet织物或聚乳酸丝织物中的其中一种。

7、进一步的,所述步骤(2)中在反应工作液中浸渍0.5h~2.0h。

8、进一步的,所述步骤(2)70℃下干燥0.5h~1h。

9、进一步的,所述步骤(2)在反应工作液中浸渍的浴比为1∶30~35。

10、浴比是聚酯织物重量与反应工作液重量之比。

11、本发明的有益效果:

12、本发明公开了一种绿色可生物降解的反应工作液,该工作液主要包括三种及以上组分,具体为胆碱类化合物、胍盐、富磷的磷酸等。上述化合物可在100℃以下的条件下经搅拌熔融,形成稳定的粘稠液体,降低温度后,液体不凝固,持续保持液体状态。该液体在常温下对pet、pla等化纤具有较强的粘附性和溶胀性能,溶胀过程中,工作液中的富磷化合物、胍类等化合物进入化纤的无定形区,并与大分子链结合,形成新的化学键合,进而赋予纤维阻燃功能属性。适用于涤纶、聚乳酸等化学合成纤维材料的阻燃功能改性。

13、与现有技术相比,本发明具有以下优点:

14、1.反应工作液是绿色的可生物降解的反应体系,主要包括三种组分,合成与制备工艺简便,具有低熔点、低成本、可生物降解、结构可设计、溶解性能好等独特的物理化学性质,以及毒性低和可再生等优点。

15、2.所述的反应工作液对纤维的表面功能修饰条件温和,仅需在常温下浸渍即可发生反应,效率高,具有能耗低、易控制等优势,可用于规模化生产。

16、3.所得到的反应工作液针对化学纤维,具有强极性和强溶胀性能,克服了传统化学纤维吸湿性不好,反应惰性,难以被溶胀,表面化学修饰难度大等缺点。

技术特征:1.一种工作液体系下聚酯织物表面阻燃改性的方法,其特征在于,包括如下步骤:(1)按物质的量为1∶1∶2的比例,称取富磷化合物、氯化胆碱和胍盐,将磷酸和氯化胆碱进行加热混合至透明状态,然后加入胍盐,混合物在氮气气氛中70℃条件下加热至溶液状态,制得反应工作液;(2)聚酯织物在90℃条件下在反应工作液中浸渍后,放置在烘箱100℃条件下再进行2h反应;然后将处理后的聚酯织物用去离子水去除织物表面多余的反应工作液,并在70℃下干燥,即得阻燃改性的聚酯织物。

2.如权利要求书1所述的一种工作液体系下聚酯织物表面阻燃改性的方法,其特征在于,所述步骤(1)中的胍盐为盐酸胍或硝酸胍。

3.如权利要求书1所述的一种工作液体系下聚酯织物表面阻燃改性的方法,其特征在于,所述步骤(1)中的富磷化合物为磷酸或多聚磷酸。

4.如权利要求书1所述的一种工作液体系下聚酯织物表面阻燃改性的方法,其特征在于,所述步骤(2)聚酯织物为pet纤维为原料的机织类pet织物、针织类pet织物、无纺布类pet织物或聚乳酸丝织物中的其中一种。

5.如权利要求书1所述的一种工作液体系下聚酯织物表面阻燃改性的方法,其特征在于,所述步骤(2)中在反应工作液中浸渍0.5h~2.0h。

6.如权利要求书1所述的一种工作液体系下聚酯织物表面阻燃改性的方法,其特征在于,所述步骤(2)70℃下干燥0.5h~1h。

7.如权利要求书1所述的一种工作液体系下聚酯织物表面阻燃改性的方法,其特征在于,所述步骤(2)在反应工作液中浸渍的浴比为1∶30~35。

技术总结本发明涉及一种工作液体系下聚酯织物表面阻燃改性的方法,属于聚酯织物阻燃技术领域,本发明利用绿色可生物降解的反应工作液,该工作液主要包括三种及以上组分,具体为胆碱类化合物、胍盐、富磷化合物等,经搅拌熔融,形成稳定的粘稠液体,降低温度后,液体不凝固,持续保持液体状态。在常温下对PET、PLA等化纤具有较强的粘附性和溶胀性能,溶胀过程中,工作液中的富磷化合物、胍类等化合物进入化纤的无定形区,并与大分子链结合,形成新的化学键合,赋予纤维阻燃功能属性。反应工作液绿色可生物降解,表面功能修饰条件温和,克服了传统化学纤维吸湿性不好,反应惰性,难以被溶胀,表面化学修饰难度大等缺点,效率高,具有能耗低、易控制等优势。技术研发人员:王宗乾,郑嫚嫚,张鑫磊,郑伟杰,张乐乐,许婷婷,王壮受保护的技术使用者:山东中康国创先进印染技术研究院有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240615/70607.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表