高强度环保再生涤纶装饰面料及制备方法与流程

- 国知局

- 2024-07-11 14:53:26

本发明涉及涤纶装饰面料,且更具体地涉及一种高强度环保再生涤纶装饰面料及制备方法。

背景技术:

1、高强度环保再生涤纶装饰面料采用再生涤纶纤维作为原材料,在经过多道处理工序后制成。在制备方法中使用了特殊的环保再生涤纶纤维,以减少或避免对环境的负面影响。同时,在面料的制备过程中也采用了一系列高精度、高效率的技术,以提高面料的质量和市场竞争力。作用:环保再生涤纶纤维能减少对环境的负面影响,符合现代化的绿色环保理念。经过多道加工工序后,装饰面料能够获得更高的强度,使用寿命更长。制备方法中采用的高精度、高效率的技术,能够提高面料的品质和市场竞争力。该装饰面料更符合现代人们的审美需求,在装修与布置中有着广泛的应用空间。通过使用再生涤纶纤维,可以减少对自然资源的消耗,使得装饰面料生产更加节能减排、环保可持续。

2、现有技术中,高强度环保再生涤纶装饰面料及制备方法存在很多弊端,现有的再生涤纶装饰面料需要进一步提高强度。虽然该装饰面料在强度上具有优势,但对于特定的使用场合,如大型活动场馆、机场等,其强度还需进一步提高。制备工艺复杂。该装饰面料的制备过程需要多道加工工序,过程复杂、周期长,增加了成本和生产难度,不能对废旧聚酯纺织品进行再利用,缺少环保再生理念,再生涤纶装饰面料的性能不能满足人们使用的需要,因此,本发明提出一种高强度环保再生涤纶装饰面料及制备方法,旨在提供一种高强度、制作工艺简单和环保再生的涤纶装饰面料。

技术实现思路

1、针对上述技术的不足,本发明提供一种微波铁氧体材料及其制备方法,信号驱动闭环控制电路通过传感器模块、控制器模块、电路驱动模块和调节模块控制纤维源聚酯再生涤纶纤维牵伸力和拉伸力,将纱线进行捻合和撚合处理,形成具有900cn/dtex强度的聚酯纤维线,解决现有的再生涤纶装饰面料需要进一步提高强度问题,纬编织机采用分层进纱处理在横向的经线上,将聚酯纤维线的纬线穿插交织,形成不同的花型的再生涤纶装饰面料,解决制备工艺复杂问题,再生涤纶装饰面料原料包括表面防污剂、再生涤纶透气织物、防燃剂、抗水材料和耐磨保护材料,提高再生涤纶装饰面料原料性能,反应器通过原位再生纤维反应实现纤维源再生聚酯颗粒和涤纶纤维颗粒反应生成纤维源聚酯再生涤纶纤维,实现装饰面料制备的经济环保。

2、本发明采用以下技术方案:

3、一种高强度环保再生涤纶装饰面料,所述装饰面料包含:

4、表面防污剂,用于提高装饰面料的抗污能力,所述表面防污剂按其重量份包括以下成分:聚乙烯40-45重量份,聚氨酯23-27重量份,有机硅氟21-25重量份,双羟基有机硅15-20重量份;

5、再生涤纶透气织物,用于提供透气性,避免装饰面料过于密封导致不透气,所述再生涤纶透气织物采用纤维源再生聚酯颗粒和废旧聚酯纺织品制成,实现可回收性和透气性,所述纤维源再生聚酯颗粒和废旧聚酯纺织品的重量分数为:纤维源再生聚酯颗粒33-35重量份,再生纤维的重量20-24重量份;

6、防燃剂,用于提高装饰面料的防火性能,所述防燃剂采用丙烯酸膨润土、聚丙烯酸、乙二醇二甲基丙烯酸酯、十二烷基聚醚硫酸钠和聚乙二醇聚合制成,所述防燃材料按其重量份包括以下成分:丙烯酸膨润土20-25重量份,聚丙烯酸25-28重量份,乙二醇二甲基丙烯酸酯17-23重量份,十二烷基聚醚硫酸钠15-20重量份,聚乙二醇聚合15-17重量份;

7、抗水材料,用于增加装饰面料的抗水性能,所述抗水材料按其重量分数包括水性聚氨酯20-24重量份,聚氨酯20-25重量份,丙烯酸10-20重量份,氟碳树脂10-18重量份,硅酮树脂15-20重量份;

8、耐磨保护材料,用于避免织物表面的撕裂和磨损,所述耐磨保护材料包括18-20重量份聚氨酯、15-17重量份氟碳树脂、20-24重量份丙烯酸和13-15重量份聚氨酯-硅丙乳液;

9、所述装饰面料按其重量份包括以下成分:表面防污剂20-24重量份,再生涤纶透气织物20-23重量份,防燃剂18-20重量份,抗水材料15-19重量份,耐磨保护材料15-17重量份。

10、作为本发明进一步的技术方案,一种高强度环保再生涤纶装饰面料制备方法,应用于所述一种高强度环保再生涤纶装饰面料,所述方法包括如下步骤:

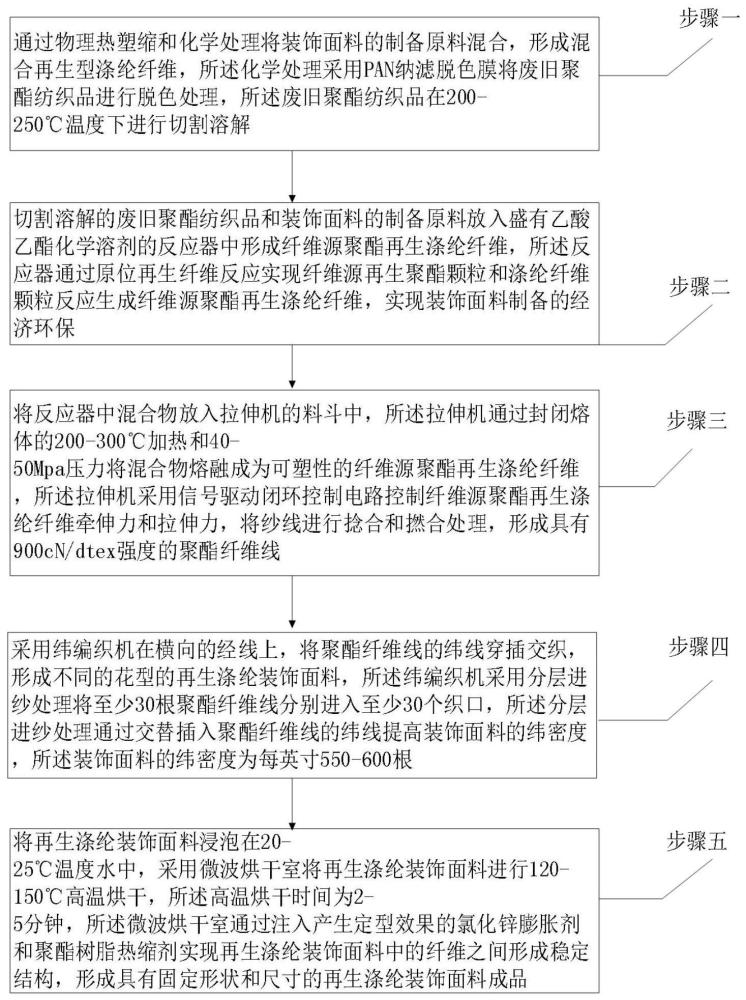

11、步骤一、通过物理热塑缩和化学处理将装饰面料的制备原料混合,形成混合再生型涤纶纤维,所述化学处理采用pan纳滤脱色膜将废旧聚酯纺织品进行脱色处理,所述废旧聚酯纺织品在200-250℃温度下进行切割溶解;

12、步骤二、切割溶解的废旧聚酯纺织品和装饰面料的制备原料放入盛有乙酸乙酯化学溶剂的反应器中形成纤维源聚酯再生涤纶纤维,所述反应器通过原位再生纤维反应实现纤维源再生聚酯颗粒和涤纶纤维颗粒反应生成纤维源聚酯再生涤纶纤维,实现装饰面料制备的经济环保;

13、步骤三、将反应器中混合物放入拉伸机的料斗中,所述拉伸机通过封闭熔体的200-300℃加热和40-50mpa压力将混合物熔融成为可塑性的纤维源聚酯再生涤纶纤维,所述拉伸机采用信号驱动闭环控制电路控制纤维源聚酯再生涤纶纤维牵伸力和拉伸力,将纱线进行捻合和撚合处理,形成具有900cn/dtex强度的聚酯纤维线;

14、在步骤三中,所述信号驱动闭环控制电路包括传感器模块、控制器模块、电路驱动模块和调节模块,所述传感器模块的输出端与所述控制器模块的输入端连接,所述控制器模块的输出端与所述电路驱动模块的输入端连接,所述电路驱动模块的输出端与所述调节模块的输入端连接;

15、步骤四、采用纬编织机在横向的经线上,将聚酯纤维线的纬线穿插交织,形成不同的花型的再生涤纶装饰面料,所述纬编织机采用分层进纱处理将至少30根聚酯纤维线分别进入至少30个织口,所述分层进纱处理通过交替插入聚酯纤维线的纬线提高装饰面料的纬密度,所述装饰面料的纬密度为每英寸550-600根;

16、步骤五、将再生涤纶装饰面料浸泡在20-25℃温度水中,采用微波烘干室将再生涤纶装饰面料进行120-150℃高温烘干,所述高温烘干时间为2-5分钟,所述微波烘干室通过注入产生定型效果的氯化锌膨胀剂和聚酯树脂热缩剂实现再生涤纶装饰面料中的纤维之间形成稳定结构,形成具有固定形状和尺寸的再生涤纶装饰面料成品。

17、作为本发明进一步的技术方案,所述pan纳滤脱色膜采用聚丙烯腈颗粒作为原料制作而成,所述聚丙烯腈颗粒通过旋成纤器形成纤维,所述纤维通过加热炉在450-500℃高温条件下进行氧化,使纤维内部分子间的非共价键被氧化成含氧官能团,所述纤维通过五氧化二钴漂白剂在450-500℃高温条件进行化学处理,除去残留的杂质和颜色得到pan纳滤脱色膜,所述pan纳滤脱色膜通过孔径大小为1-100纳米的多孔结构实现颜色分离性和过滤性能,所述废旧聚酯纺织品经过多孔结构进入pan纳滤脱色膜内部,所述pan纳滤脱色膜的内部膜孔采用颗粒为50kda的多肽激素、纤维素和结构蛋白质分子,将废旧聚酯纺织品中的颜料、杂质和油脂杂质截留在pan纳滤脱色膜外,达到脱色的目的。

18、作为本发明进一步的实施例,所述原位再生纤维反应通过酸碱催化剂分解将涤纶纤维颗粒制成20mg/ml低分子量的还原糖,所述涤纶纤维颗粒的羧基或酰胺基与葡萄糖发生醛基的缩合反应,所述羧基的缩合反应方程式为:

19、rooc-r'+hoch2-(choh)4-cho→rooc-r'-ch(oh)-(choh)3-cho+h2o (1)

20、在化学方程式(1)中,rooc-r'表示涤纶纤维颗粒中的羧基,hoch2-(choh)4-cho为葡萄糖的羟基,rooc-r'-ch(oh)-(choh)3-cho表示生成的脱水缩合产物,h2o表示析出的水分子;

21、所述酰胺基的缩合反应方程式为:

22、nh2-r-co-nhr'+hoch2-(choh)4-cho→nh=c(r-h)-co-r'-ch(oh)-(choh)3-cho (2)

23、在化学方程式(2)中,nh2-r-co-nhr'表示涤纶纤维颗粒中的酰胺基,hoch2-(choh)4-cho为葡萄糖的酰胺基,nh=c(r-h)-co-r,-ch(oh)-(choh)3-cho表示具有c=n双键的亚胺化合物;

24、所述涤纶纤维颗粒再通过还原作用产生还原糖,所述还原糖与涤纶纤维颗粒或纤维源再生聚酯颗粒中的羧基或酸酐发生反应形成酯键,所述酯键的形成伴随着一个水分子的脱除,所述原位再生纤维反应再通过原位聚合将聚酯单体与还原糖酯复合物混合进行原位聚合反应,形成纤维源聚酯再生涤纶纤维,所述原位聚合反应的催化剂为磷酸催化剂,反应温度为60-100℃,反应时间为40-60分钟。

25、作为本发明进一步的实施例,所述传感器模块采用传感器组采集聚酯纤维线的捻合撚合参数,所述捻合撚合参数至少包括张力、拉伸和牵伸力,所述传感器组至少包括张力传感器、拉伸传感器和牵伸力传感器,所述传感器模块再采用稳态信号转化引擎将捻合撚合参数转换成电信号传输给控制器模块,所述稳态信号转化引擎通过模拟信号转换协议将捻合撚合参数转换成模拟交流信号,所述稳态信号转化引擎再通过小波阈值去噪对模拟交流信号进行滤波处理得到稳态交流信号,所述稳态信号转化引擎最后通过adc模数转换电路将稳态交流信号转化为数字反馈信号,所述adc模数转换电路通过信号传输协议将数字反馈信号传输到控制模块,所述控制器模块采用闭环反馈控制算法产生驱动控制信号,所述闭环反馈控制算法根据数字反馈信号进行逻辑运算得到牵伸力和拉伸力精准调节的驱动控制信号,所述控制器模块再采用异步串行接口将驱动控制信号传输到电路驱动模块中。

26、作为本发明进一步的实施例,所述闭环反馈控制算法的工作方法为:

27、s1、采用比较控制模型将数字反馈信号与设定值进行比较,得到误差信号,所述比较控制模型通过可编程逻辑器件对数字反馈信号与设定值进行逻辑比较分析得到误差值,所述比较控制模型采用比例转化控制协议将误差值转化为误差信号,所述比例转化控制协议采用比例转化函数逻辑计算误差信号的数学方程,所述误差值的计算公式为:

28、

29、在公式(3)中,p为数字反馈信号与设定值的误差值,e为数字反馈信号,c为纤维源聚酯再生涤纶纤维牵伸力设定值,m为纤维源聚酯再生涤纶纤维拉伸力设定值,为比较控制模型的时间常数;

30、所述误差信号的计算公式为:

31、

32、在公式(4)中,n为误差信号,s为比较控制模型的控制增益,q为比例转化函数的比例增益,x为数字反馈信号的频率;

33、s2、然后再采用决策树控制模型将误差信号进行处理和计算得到驱动控制信号,所述决策树控制模型采用分类预测机制构建决策树,所述分类预测机制通过决策树训练将误差信号的输出变量和输入变量描述为决策树节点,所述决策树控制模型通过决策树分析机制遍历决策树中的所有决策树节点,所述决策树分析机制根据决策树节点生成驱动控制信号,所述驱动控制信号的计算公式为:

34、

35、在公式(5)中,q为驱动控制信号,z为误差信号的周期时间,n为拉伸机中的电机的供电电压,t为决策树分析机制的最小分裂样本数,r为决策树分析机制的最小叶节点样本数;

36、s3、最后采用通过周期性反馈控制机制不断采集反馈信号,重复s1和s2步骤实现对牵伸力和拉伸力精准闭环控制,所述周期性反馈控制机制通过定时采集器设定反馈信号的10ms采集周期,所述周期性反馈控制机制根据采集周期实现反馈信号的周期性采集,所述周期性反馈控制机制通过反馈控制引擎重复进行s1和s2步骤,形成基于定时周期的循环闭环反馈控制。

37、作为本发明进一步的实施例,所述电路驱动模块采用气动调节控制电路输出对拉伸机中的电机和传动装置进行控制和调节,所述气动调节控制电路根据驱动控制信号确定牵伸力和拉伸力的控制策略,所述气动调节控制电路采用驱动执行器执行牵伸力和拉伸力的控制策略,所述驱动执行器通过功率控制电路对拉伸机中的电机和传动装置功率进行控制和调节,实现精准控制纤维源聚酯再生涤纶纤维牵伸力和拉伸力;所述调节模块采用多体动力学模拟调节拉伸机传动装置的旋转速度和转矩,所述多体动力学模拟采用有限差分模型将传动装置的转矩离散化为坐标轴上的离散动力点,所述有限差分模型根据离散动力点动态调整拉伸机传动装置,所述调节模块再采用可编程控制调节张力调整装置,控制纤维源聚酯再生涤纶纤维的张力,所述调节模块最后采用积分控制算法调节热设置装置的温度,控制捻合和撚合处理的加热或冷却过程,所述积分控制算法通过温度误差积分器将温度误差值积分累加得到积分控制的目标值,所述积分控制算法根据积分控制的目标值动态调整捻合和撚合处理的热过程。

38、作为本发明进一步的实施例,所述分层进纱处理采用纱线分离器将聚酯纤维线分成至少30根,所述纱线分离器通过蝙蝠优化控制算法实现张力控制和卷曲控制,所述蝙蝠优化控制算法通过生物群体智能协议搜索最佳的张力控制和卷曲控制参数组合,实现对烧结升温速率的精确控制,所述纱线分离器根据张力控制和卷曲控制将聚酯纤维线分离,所述分层进纱处理再采用纬车架和导线装置将每根聚酯纤维线依次分别插入至少30个织口中形成与纬编织机交织的纬线,所述分层进纱处理最后通过迭代交替插入操作将聚酯纤维线进行交错插入,形成再生涤纶装饰面料。

39、本发明区别于现有技术的积极有益效果:

40、本发明公开一种高强度环保再生涤纶装饰面料及制备方法,信号驱动闭环控制电路通过传感器模块、控制器模块、电路驱动模块和调节模块控制纤维源聚酯再生涤纶纤维牵伸力和拉伸力,将纱线进行捻合和撚合处理,形成具有900cn/dtex强度的聚酯纤维线,进一步提高环保再生涤纶装饰面料强度,纬编织机采用分层进纱处理在横向的经线上,将聚酯纤维线的纬线穿插交织,形成不同的花型的再生涤纶装饰面料,制备工艺简单,再生涤纶装饰面料原料包括表面防污剂、再生涤纶透气织物、防燃剂、抗水材料和耐磨保护材料,提高再生涤纶装饰面料原料性能,反应器通过原位再生纤维反应实现纤维源再生聚酯颗粒和涤纶纤维颗粒反应生成纤维源聚酯再生涤纶纤维,实现装饰面料制备的经济环保。

本文地址:https://www.jishuxx.com/zhuanli/20240615/71125.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表