一种可改色的特殊功能涂层布及其制备方法与流程

- 国知局

- 2024-07-11 15:00:14

本发明属于布类材料,具体涉及一种可改色的特殊功能涂层布及其制备方法。

背景技术:

1、在现代社会的发展趋势下,人们对物质要求随之提高。客户对产品功能关注点也不单单是其基本功能,故产品朝着多功能的开发方向发展。在布料领域,除了布料的基本功能以外,布料的特殊功能同样受到关注,如零能耗降温、绝缘、抗辐照、防紫外线、阻燃、红外隐身、电磁屏蔽等。

2、现有特殊功能材料中,部分材料存在与布料结合力差、涂层附着力弱、涂层柔性不足等缺点,限制其材料的应用场景,以零能耗降温功能材料为例,目前该材料大多作为建筑物涂层材料使用,由于其颜色单一(绝大部分材料的颜色为白色),且该材料柔性不足,与布料结合力差等缺点,该零能耗降温功能材料应用场景局限,因此需要一种可改色的特殊功能涂层布及其制备方法来解决上述问题。

技术实现思路

1、本发明的目的在于提供一种可改色的特殊功能涂层布及其制备方法,以解决上述背景技术中提出的问题。

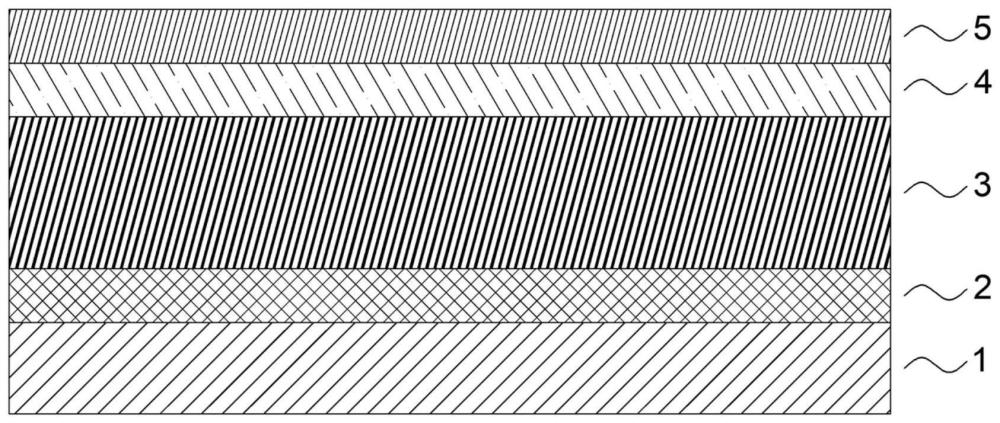

2、为实现上述目的,本发明提供如下技术方案:一种可改色的特殊功能涂层布,包括基材层、底涂层、功能层、着色层和保护层,所述基材层上与底涂层连接,所述底涂层上与功能层连接,所述功能层上与着色层连接,所述着色层上与保护层连接。

3、其中,所述功能层的材料为特殊功能材料,所述功能层的特殊功能可为零能耗降温、红外隐身、电磁屏蔽、防紫外线、阻燃等,其中零能耗降温功能材料可为光子晶体、复合光学超材料、分级多孔共聚物等材料中的一种,且零能耗降温功能材料具备高太阳光反射率、高红外热发射率和低热导率的特性,且零能耗降温功能材料与高弹性树脂具有良好相容性,所述功能层厚度为20-300μm。

4、作为一种优选的实施方式,所述基材层的材料为机织布、针织布、无纺布等各种布料基材中的一种,所述基材层的厚度为0.05-5mm。

5、作为一种优选的实施方式,所述底涂层的材料为树脂溶剂类的底涂剂材料,且其中树脂成分可为环氧树脂、聚酯树脂、丙烯酸树脂等树脂中的一种或多种,溶剂可为乙醇、丙醇、丙酮、甲基乙酮、乙酸乙酯、苯等溶剂中的一种或多种,树脂具备高弹性的特性,且易溶于所选溶剂,所述底涂层的原料按其质量份数,树脂原料为8~20份,溶剂原料为30~60份,所述底涂层的厚度为10-50μm。

6、作为一种优选的实施方式,所述着色层的材料为有色颜料树脂混合材料,且颜料的基础色为红、黄、绿、黑、蓝、白、青、紫色等,使用上述基础颜色颜料按需求进行调色,且颜料为复合无机颜料,且为金属氧化物颜料或金属氧化物混相颜料,为氧化铁、氧化锌、氧化铬、混相氧化铜铬等颜料中的一种或多种,有色颜料树脂混合材料包含树脂,可为醇酸树脂、环氧树脂和聚酯树脂等树脂中的一种或多种,所述着色层的原料按其质量份数,颜料原料为1~30份,树脂原料为80~200份,所述着色层的厚度为5-40μm。

7、作为一种优选的实施方式,所述保护层的材料为树脂类的保护涂层材料,选用丙烯酸树脂、聚氨酯树脂、有机硅树脂中的一种,所述保护层的厚度为5-30μm。

8、一种可改色的特殊功能涂层布的制备方法,包括步骤:

9、步骤一:基材布、各层材料、调色颜料预处理,包括基材布表面的清洁处理,各层材料各自混合均匀,调色颜料按照需求调制颜色并制成有色颜料树脂混合材料混合均匀;

10、步骤二:在基材层上通过刮刀、辊涂或狭缝涂布的方式均匀涂布底涂层,并固化;

11、步骤三:在固化成膜的底涂层上通过刮刀、辊涂或狭缝涂布的方式均匀涂布功能层,并固化;

12、步骤四:在固化成膜的功能层上通过刮刀、辊涂或狭缝涂布的方式均匀涂布着色层,并固化;

13、步骤五:在固化成膜的着色层上通过刮刀或喷涂的方式均匀涂布保护层,并固化;

14、步骤六:保护层固化成膜后收卷进行包装。

15、以上步骤的涂布过程中,涂布速度可为5m/min—25m/min,固化温度可为25℃—150℃,固化时间可为3min—24h,每个步骤的涂布次数可为一次或多次,多次涂布则需待其固化后继续涂布,每次的涂布厚度可为5-150μm;

16、为更好地保证涂布效果,可根据实际情况增加如下工序:

17、作为一种优选的实施方式,在步骤一中,固化前,加热即将涂布的表面和即将涂布的材料,使两者能更好地贴合紧密,加热温度可为40℃—150℃。

18、作为一种优选的实施方式,在步骤二、步骤三、步骤四和步骤五中,固化时,可根据材料特性的不同,在固化箱中通入保护气体,可为氩气、氮气、氦气等,固化箱中的压力可调,固化温度可恒定或阶段变温,以保证固化效果最优,该压力取值及温度取值就不在此处赘述,可根据实际情况调整。

19、与现有技术相比,本发明的有益效果是:

20、本发明,通过设置有基材层、底涂层、功能层、着色层和保护层,将特殊功能材料与布料材料相结合,解决了诸如特殊材料与布料结合力差、涂层附着力弱等问题,可根据特殊功能和颜色的需求进行定制,颜色种类繁多,且不影响其特殊功能效果,且应用场景广泛。

技术特征:1.一种可改色的特殊功能涂层布,包括基材层(1)、底涂层(2)、功能层(3)、着色层(4)和保护层(5),其特征在于:所述基材层(1)上与底涂层(2)连接,所述底涂层(2)上与功能层(3)连接,所述功能层(3)上与着色层(4)连接,所述着色层(4)上与保护层(5)连接;

2.根据权利要求1所述的一种可改色的特殊功能涂层布,其特征在于:所述基材层(1)的材料为机织布、针织布、无纺布等各种布料基材中的一种,所述基材层(1)的厚度为0.05-5mm。

3.根据权利要求1所述的一种可改色的特殊功能涂层布,其特征在于:所述底涂层(2)的材料为树脂溶剂类的底涂剂材料,且其中树脂成分可为环氧树脂、聚酯树脂、丙烯酸树脂等树脂中的一种或多种,溶剂可为乙醇、丙醇、丙酮、甲基乙酮、乙酸乙酯、苯等溶剂中的一种或多种,树脂具备高弹性的特性,且易溶于所选溶剂,所述底涂层(2)的原料按其质量份数,树脂原料为8~20份,溶剂原料为30~60份,所述底涂层(2)的厚度为10-50μm。

4.根据权利要求1所述的一种可改色的特殊功能涂层布,其特征在于:所述着色层(4)的材料为有色颜料树脂混合材料,且颜料的基础色为红、黄、绿、黑、蓝、白、青、紫色等,使用上述基础颜色颜料按需求进行调色,且颜料为复合无机颜料,且为金属氧化物颜料或金属氧化物混相颜料,为氧化铁、氧化锌、氧化铬、混相氧化铜铬等颜料中的一种或多种,有色颜料树脂混合材料包含树脂,可为醇酸树脂、环氧树脂和聚酯树脂等树脂中的一种或多种,所述着色层(4)的原料按其质量份数,颜料原料为1~30份,树脂原料为80~200份,所述着色层(4)的厚度为5-40μm。

5.根据权利要求1所述的一种可改色的特殊功能涂层布,其特征在于:所述保护层(5)的材料为树脂类的保护涂层材料,选用丙烯酸树脂、聚氨酯树脂、有机硅树脂中的一种,所述保护层(5)的厚度为5-30μm。

6.一种可改色的特殊功能涂层布的制备方法,其特征在于:包括步骤:

7.根据权利要求1所述的一种可改色的特殊功能涂层布的制备方法,其特征在于:在步骤一中,固化前,加热即将涂布的表面和即将涂布的材料,使两者能更好地贴合紧密,加热温度可为40℃—150℃。

8.根据权利要求1所述的一种可改色的特殊功能涂层布的制备方法,其特征在于:在步骤二、步骤三、步骤四和步骤五中,固化时,可根据材料特性的不同,在固化箱中通入保护气体,可为氩气、氮气、氦气等,固化箱中的压力可调,固化温度可恒定或阶段变温,以保证固化效果最优。

技术总结本发明公开了一种可改色的特殊功能涂层布及其制备方法,属于布类材料技术领域,包括基材层、底涂层、功能层、着色层和保护层,所述基材层上与底涂层连接,所述底涂层上与功能层连接,所述功能层上与着色层连接,所述着色层上与保护层连接,所述功能层的材料为特殊功能材料,所述功能层的特殊功能可为零能耗降温、红外隐身、电磁屏蔽、防紫外线、阻燃等;本发明,通过设置有基材层、底涂层、功能层、着色层和保护层,将特殊功能材料与布料材料相结合,解决了诸如特殊材料与布料结合力差、涂层附着力弱等问题,可根据特殊功能和颜色的需求进行定制,颜色种类繁多,且不影响其特殊功能效果,且应用场景广泛。技术研发人员:舒馨瑶,李洪松,郑昕,席晨馨受保护的技术使用者:创微尔(重庆)新材料技术有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240615/71800.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表