一种无醛级细表面人造板及其制备方法与流程

- 国知局

- 2024-07-11 15:29:31

本技术涉及人造板制备,尤其是涉及一种无醛级细表面人造板及其制备方法。

背景技术:

1、普通刨花板和定向刨花板是使用森林三剩物加工而成。普通刨花板具有表面平整光滑、结构均匀、加工性能好、含水率低、经济性高的特点,但因所使用的刨花片型较小,有易吸潮、易变形、承重能力差、握螺钉力差的缺点。而定向刨花板片型较大,其稳定性、承重能力和握螺钉力较普通刨花板有很大的提高,但也造成了表面孔洞大,粗糙的问题;

2、普通胶合板、细木工板平整度差,需使用天然木材或科技木薄木进行压贴形成可饰面成品,而这种工艺存在表面平整度差、厚度偏差大、表面胶合强度低、含水率高、尺寸稳定性差,表面容易龟裂、生产成本高的缺点。同时,我国人造板仍以脲醛树脂、酚醛树脂、三聚氰胺甲醛树脂为主要胶粘剂,导致板材含有致癌物质“甲醛”,环保安全性能相对较差。

3、细表面人造板是近年来新推出的产品,以细刨花作为表面,胶合板、细木工板和定向刨花板等作为基材;提高了基材表面的平整度和表面胶合强度,节约了表层单板,提高了木材利用率,具有含水率低、尺寸稳定性好,表面耐龟裂、生产成本低的特点。

4、近年来,我国人造板行业蓬勃发展,中国刨花板产业总生产能力及平均单线生产能力呈持续上升态势。随着设备和技术不断更新迭代,连续平压生产设备和技术已成为高质量人造板生产的标志。许多刨花板连续平压生产线陆续投产使总生产能力不断增长,市场竞争加大,这些生产线都只生产单一类型板材,容易出现产能过剩、设备利用率低、产品单一等问题。

5、细表面人造板和刨花板生产均使用连续平压生产线,而两种板材的的生产过程中有许多设备是可以共用的。而直接使用刨花板连续平压生产线生产表面胶合板、细木工板或定向刨花板,通常会有以下几个缺点:

6、1、下表面刨花铺装完成后,将芯层的胶合板、细木工板或定向刨花板放在强度较低的下表面刨花板坯上,放下的瞬间会产生一定强度的纵向力和气流,会破坏下表面层刨花板坯;

7、2、目前人造板行业涂胶方式为两次单面涂胶,涂胶一致性差,工序繁琐;

8、3、在生产过程中,铺装不合格的板坯需进行排废,而芯层的胶合板、细木工板或定向刨花板不能像刨花板一样通过打散后运输至回收料仓;

9、4、刨花板生产后处理过程中,通常是通过齐边锯对热压后素板进行修边,而此方式明显不适用于细刨花饰面胶合板、细木工板或定向刨花板的生产

10、针对上述相关技术中的问题,申请人提供了一种无醛级细表面人造板。

技术实现思路

1、为了解决上述技术问题,本技术提供了一种无醛级细表面人造板及其制备方法。

2、第一方面,本技术提供的一种无醛级细表面人造板,是通过以下技术方案得以实现的:

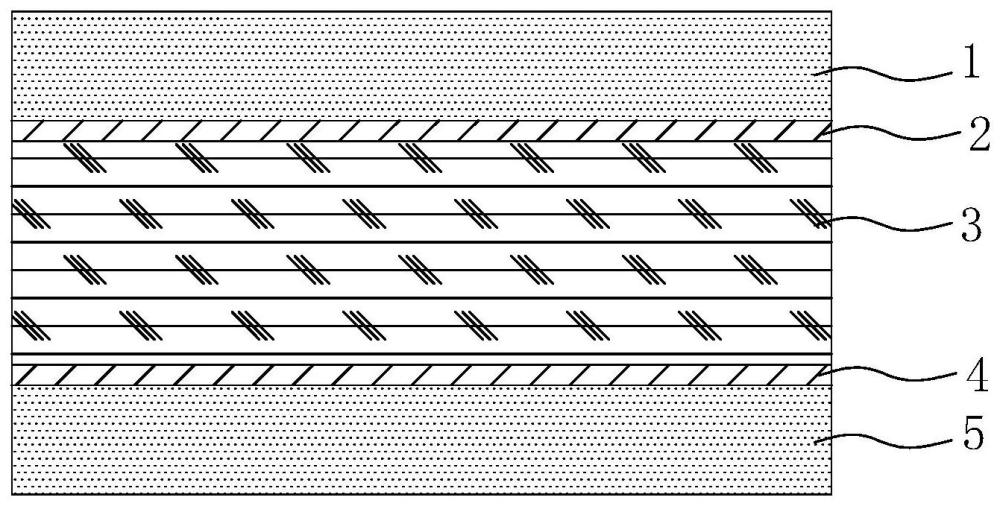

3、一种无醛级细表面人造板,包括中间层、上表层、上涂胶层、下涂胶层和下表层,所述上涂胶层复合于中间层一表面;所述下涂胶层复合于中间层另一表面;所述上表层复合于上涂胶层;所述下表层复合于下涂胶层;所述上表层和下表层均为细刨花表层,细刨花表层主要由无醛胶粘剂、细刨花混合料制备而成;所述无醛胶粘剂为水性聚氨脂胶粘剂、大豆蛋白基胶粘剂、热塑性树脂胶粘剂、淀粉基胶粘剂、木质素基木材胶粘剂、氰酸酯类胶粘剂中的至少一种;所述中间层为胶合板、细木工板、定向结构刨花板中的一种;中间层的含水率为5~15%。

4、本技术表面平整度较好、尺寸稳定性好、表面胶合强度高、耐龟裂、耐冷热循环性能好、含水率低、生产成本相对较低且环保安全性优良,符合gb/t39600-2021《人造板及其制品甲醛释放量分级》中的enf级要求。

5、优选的,所述无醛胶粘剂为水性聚氨脂胶粘剂;所述水性聚氨脂胶粘剂中固含量物质占上表层总量的4~40wt%;所述水性聚氨脂胶粘剂主要是由水性聚氨酯乳液a和水性聚氨酯乳液b制成;所述水性聚氨酯乳液a是由芳香族二异氰酸酯、分子量500-3000的多元醇、分子量为60~300g/mol的直链的二醇扩链剂、亲水扩链剂、分子量为60~300g/mol的直链的二胺扩链剂、催化剂、丙酮、去离子水、三乙胺、功能性助剂制成;所述水性聚氨酯乳液b是由脂肪族二异氰酸酯、分子量500-3000的多元醇、分子量为60~300g/mol的含有支链的二醇扩链剂、分子量为60~300g/mol的含有支链的二胺扩链剂、亲水扩链剂、交联剂、催化剂、丙酮、去离子水、三乙胺、功能性助剂制成;所述交联剂为甘油、季戊四醇、聚碳化二亚胺中的至少一种;所述功能性助剂包括防水剂、防霉剂、促进固化剂、液体染料、抗老化剂中的至少一种;所述水性聚氨酯乳液a中-nco基团摩尔量是水性聚氨酯乳液b中-nco基团摩尔量的0.1-0.25倍;所述水性异氰酸酯胶粘剂中含有的-nco基团摩尔量是扩链剂、多元醇中活性官能团总摩尔量的1.2-3.6倍。

6、通过采用上述技术方案,满足上表层和下表层的刨花板无醛(enf级:限量值≤0.025mg/m3)要求同时赋予其更好的机械强度、加工平整度、耐水耐候性能,彻底解决传统生态板在部分地区出现的不耐干热、材料表面易龟裂、柜体易变形等质量问题,也解决了胶合板、细木工板在三胺纸、pvc膜、科技木皮、烤漆等饰面时合格率低的问题,也解决了普通胶合板、细木工板产品质量差、二次加工性能差、产品一致性和批次稳定性差、附加值低的问题。

7、优选的,所述水性聚氨酯乳液a中的分子量500-3000的多元醇中包含有羟基封端甲基乙烯基硅油、侧链丙烯酸酯改性硅油、碳羟基硅油中的至少一种;所述水性聚氨酯乳液b中的分子量500-3000的多元醇中包含有羟基封端甲基乙烯基硅油、侧链丙烯酸酯改性硅油、碳羟基硅油中的至少一种。

8、通过采用上述技术方案,可改善上表层和下表层的刨花板的机械强度、防水耐候性能。

9、优选的,所述水性聚氨酯乳液a的制备方法如下:在110~120℃下将分子量500-3000的多元醇减压脱水1~2h,将温度调节至65~75℃,向减压脱水后的多元醇内加入分子量为60~300g/mol的直链的二醇扩链剂和芳香族二异氰酸酯,混合搅拌均匀后加入催化剂,调节温度为70~90℃,反应2~4h,加入亲水扩链剂,控制温度70~80℃,反应2~4h,加入丙酮稀释后调节至40-50℃,加入三乙胺反应5~15min,加入功能性助剂和去离子水乳化分散均匀,加入分子量为60~300g/mol的直链的二胺扩链剂混合搅拌1~2h,减压除去体系中的丙酮,得到水性聚氨酯乳液a。

10、优选的,所述水性聚氨酯乳液b的制备方法如下:在110~120℃下将分子量500-3000的多元醇减压脱水1~2h,将温度调节至65~75℃,向减压脱水后的多元醇混合液内加入分子量为60~300g/mol的含有支链的二醇扩链剂和脂肪族二异氰酸酯,混合搅拌均匀后加入催化剂调节温度为80~95℃,反应2~4h,加入交联剂和亲水扩链剂,控制温度70~80℃,反应2~4h,加入丙酮进行稀释,调节至40-50℃,加入三乙胺反应5~15min后加入功能性助剂和去离子水乳化分散均匀,加入分子量为60~300g/mol的含有支链的二胺扩链剂混合搅拌1~2h,减压除去体系中的丙酮,得到水性聚氨酯乳液b。

11、通过上述制备方法制成的水性聚氨脂胶粘剂可保证所制备的无醛级细表面人造板的力学性能、绿色环保性能,符合enf级(限量值≤0.025mg/m3),符合当前绿色环保建筑材料的发展大趋势。且本技术中提供的水性聚氨脂胶粘剂的制备方法相对简单,实施操作难度相对低,便于实现工业化生产制造,降低整体无醛级细表面人造板的生产成本。

12、优选的,所述上表层和下表层均为细刨花表层,细刨花表层主要由无醛胶粘剂、细刨花混合料、功性能填料制成;所述功性能填料包括单原子掺杂多孔载体除醛催化剂,单原子掺杂多孔载体除醛催化剂的含量占上表层总质量的0.2-2.0wt%;所述单原子掺杂多孔载体除醛催化剂包括多孔载体和过镀金属,过渡金属以单原子的形式原位封装于多孔载体表面、孔道上,过渡金属是由fe、mn、ag组成,fe、mn、ag的质量比为(10-30):(60-85):(5-10);过渡金属和多孔载体的质量比为1:(10-200);所述多孔载体为硅藻土、沸石粉、多孔陶瓷粉、微球多孔二氧化硅中的一种或多种。

13、通过采用上述技术方案,可增强本技术的整体除醛效果,可有效降低甲醛释放量且持久有效满足enf级(限量值≤0.025mg/m3)要求,同时也赋予整体良好的抗菌、防霉性能。

14、优选的,所述单原子掺杂多孔载体除醛催化剂是由微球多孔二氧化硅基单原子掺杂除醛催化剂和多孔陶瓷粉基单原子掺杂除醛催化剂以质量比(60-80):(20-40)组成;所述微球多孔二氧化硅基单原子掺杂除醛催化剂中多孔载体为微球多孔二氧化硅,所述过渡金属是由fe、mn、ag质量比为(15-18):(76-80):(5-6)组成,所述过渡金属和多孔载体的质量比为1:(20-50);所述多孔陶瓷粉基单原子掺杂除醛催化剂中多孔载体为多孔陶瓷粉,所述过渡金属是由fe、mn、ag质量比为(15-18):(76-80):(5-6)组成,所述过渡金属和多孔载体的质量比为1:(20-50)。

15、通过采用上述技术方案,可进一步增强本技术的整体除醛效果,可有效降低甲醛释放量且持久有效满足enf级(限量值≤0.025mg/m3)要求,同时也赋予整体良好的抗菌、防霉性能。

16、优选的,所述细刨花混合料为表面改性处理的细刨花混合料,所述表面改性处理的细刨花混合料的制备方法如下:

17、s1,对细刨花混合料置于ph值9~10的碱液中处理30~60min,洗涤至中性后烘干至水分含量低于3.5%,备用;

18、s2,将水性聚氨酯胶乳与去离子水、悬浮剂、分散剂混合后形成固含量为0.05~1.0%的水性聚氨酯胶乳稀释液,所述水性聚氨酯胶乳中的聚氨酯胶乳粒径在50-200nm;所述悬浮剂为黄原胶、魔芋胶、卡拉胶中的至少一种;

19、s3,水性聚氨酯胶乳稀释液与s1中的细刨花混合料以质量比(4~24):1混匀,再进行0.5-1h的超声波分散处理,沥出烘干至水分含量低于5%得表面改性处理的细刨花混合料。

20、通过采用上述技术方案,可改善上表层和下表层的刨花板的机械强度和加工性能。

21、优选的,所述单原子掺杂多孔载体除醛催化剂为表面改性处理的单原子掺杂多孔载体除醛催化剂,所述表面改性处理的单原子掺杂多孔载体除醛催化剂的制备方法如下:对单原子掺杂多孔载体除醛催化剂进行表面处理的具体步骤如下:将水性聚氨酯胶乳与去离子水、悬浮剂、分散剂混合后形成固含量为0.05%-1.0%的水性聚氨酯胶乳稀释液,所述水性聚氨酯胶乳中的聚氨酯胶乳粒径在50-200nm;所述悬浮剂为黄原胶、魔芋胶、卡拉胶中的至少一种,所得水性聚氨酯胶乳稀释液与单原子掺杂多孔载体除醛催化剂以质量比(5-10):1混合均匀后,进行超声波分散处理20-40min,沥出烘干得部分表面粘附纳米乳胶离子的单原子掺杂多孔载体除醛催化剂。

22、通过采用上述技术方案,可保证本技术中的无醛级细表面人造板具有相对较低的甲醛释放量,具有更加优异的绿色环保性能,符合当前绿色环保建筑材料的发展大趋势。

23、第二方面,本技术提供的一种无醛级细表面人造板的制备方法,是通过以下技术方案得以实现的:

24、一种无醛级细表面人造板的制备方法,包括以下步骤:细刨花制备、细刨花调拌胶、下表面刨花铺装、下表面刨花轻预压、中间层施胶、中间层铺装、上表面刨花铺装、板坯整体预压、热压、修边、冷却、板材养生、砂光、锯边、分等检验和包装入库,即可得到成品无醛级细表面人造板。

25、本技术提供的制备方法相对简单,实施操作难度相对低,便于实现工业化生产制造。

26、一种无醛级细表面人造板的制备方法包括以下步骤:

27、步骤一,细刨花制备:将桉木次小薪材原料,经削片机削片、刨片机刨片后,经运输机送入滚筒干燥机进行干燥,干燥温度为280±10℃,干燥后刨花含水率2.5~3.5%;将干燥后的刨花进行筛选,打磨,二次筛选,控制刨花质量:过筛网尺寸:≤1mm*1mm,≥0.1mm*0.1mm,过筛网尺寸≤0.5mm*0.5mm的刨花≥60%,合格的细表层刨花经过表面改性处理后存储至表层刨花缓冲料仓,备用;

28、步骤二,刨花拌胶:表层刨花缓冲料仓出料至表层施胶计量料仓,表层刨花经表层施胶计量料仓计量出料流量后,再进入表层刨花拌胶机进行拌胶处理,表层刨花拌胶机中添加的水性聚氨酯粘结剂的添加量为刨花绝干重量的15~25%,功性能填料的添加量为刨花绝干重量的0.2~2%,工艺水占刨花绝干重量0.1~3%,拌胶完成后,上表层(1)和下表层(5)刨花含水率为9~12%,拌胶后的刨花双向下料器运输下表层刨花铺装计量料仓和上表层刨花铺装计量料仓,备用;

29、步骤三,中间层施胶:中间层的施胶由芯板涂胶线完成,芯板选用胶合板基材或者细木工板或者定向结构刨花板,由芯板进板台进板至芯板喷胶机进行施胶,中间层中应用的胶粘剂与上表层和下表层中应用的水性聚氨酯胶粘剂相同,水性聚氨酯胶粘剂添加量为80-100g/m2,不合格芯板由芯板剔除装置进行剔除,合格的芯板运输至芯板抬起辊台待芯板上板机械臂抓取进行铺装;

30、步骤四,刨花铺装、预压,中间层的铺装:表层刨花分别由下表层刨花铺装计量料仓和上表层刨花铺装计量料仓进行计量出料至上表层刨花铺装机和下表层刨花铺装机,下表层刨花由下表层刨花铺装机铺装至运输皮带上,铺装量为1.5~2.8kg/m2;并通过单辊预压机进行预压,预压压力为0.1mpa~1.0mpa;芯板上板机械臂抓取芯板铺装至下表层刨花上,铺装速度为5~20s/张;上表层刨花铺装机铺装上表层刨花至芯板上板面,铺装量为1.5~2.8kg/m2;铺装好的板坯经连续预压机进行预压,预压压力为1.5~2.5mpa,预压后的合格板坯进入连续平压机,不合格板坯通过废板坯排废装置进行排废;

31、步骤五,热压:完成预压的合格板坯进入连续平压机进行热压,热压温度为165-245℃,热压压力0.1~5.0mpa;生产速度100mm/s~600mm/s,毛板厚度:18.3±0.2mm;

32、步骤六,修边、冷却及养生:热压成型的素板经素板打断辊台拉开后,有纵向板边磨边机进行长度的宽度方向的预处理,去除四边毛刺和余料;经修边后,首先在翻板冷却架上进行15~35min凉板冷却;冷却完成后将板材堆垛转运至养生仓库存放,养生48~72h;

33、步骤七,砂光、锯切:养生结束后,将板材进行表层砂光,经粗砂-细砂-精砂工序进行砂光,砂纸目数:粗砂60-80目、细砂100-160目、精砂180-220目,总削砂量为:0.3mm~0.7mm;完成砂光后,根据需求规格对板材的长度及宽度进行锯切得成品人造板;

34、步骤八,分等检验、包装入库:步骤七中的成品人造板经质量检验、分选、分级后进行不同质量等级产品包装、打包、入库,最终得到可出库销售的成品无醛级细表面人造板。

35、通过采用上述技术方案,可保证所制备的无醛级细表面人造板同批次质量稳定性能。

36、综上所述,本技术具有以下优点:

37、1、本技术制得的表面胶合板、细表面细木工板或细表面定向刨花板,其表面平整度较好、尺寸稳定性好、表面胶合强度高、耐龟裂、耐冷热循环性能、环保安全性能好、含水率低,并且能够降低生产成本。

38、2、本技术制备过程中使用自制的无醛胶粘剂,赋予本技术优良的环保安全性能,制备的板材甲醛释放量符合gb/t39600-2021《人造板及其制品甲醛释放量分级》中enf级要求。

39、2、本技术提供的制备方法相对简单,实施操作难度相对低,便于实现工业化生产制造。

本文地址:https://www.jishuxx.com/zhuanli/20240615/74780.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表