一种木基高导热复合材料及其制备方法

- 国知局

- 2024-07-11 15:31:35

本发明属于木材加工与木材热处理领域,具体涉及一种木基高导热复合材料及其制备方法。

背景技术:

1、随着生活质量的提升,人们对居住环境的舒适性和功能性提出了新要求。木材是一种兼具精致纹理与柔和质感的天然生物质材料,拥有调节室内温湿度的环境特性,近年来被广泛运用于室内地面铺装。当前木地板市场有逐年扩大的趋势,且已有较多用于地面采暖铺设的木地板产品出现。然而,木材是具有各向异性的热的不良导体,环境的温湿度对木材的尺寸稳定性影响很大,导致木地板在受热不均匀时容易发生翘曲、弯曲与变形,这些特性严重影响了产品的质量与使用寿命。因此,基于木地板尺寸稳定性与导热性能提升的研究受到了广泛关注。

2、其中,常见的思路集中于木地板的整体结构设计与制造,通过在木地板内部安置有利于传热的装置或增添石墨烯、炭黑、纳米氧化铝等导热填料,从而赋予产品更优异的传热性能。例如:申请号为202022227113.9的实用新型专利,公开了一种高效传热型石墨烯导热地板,包括底层、支撑层和表面装饰层,在支撑层内部设置有发热构件,发热构件位于支撑层的侧面或底部,各结构层之间通过胶黏剂固定贴合在一起。该实用新型在石墨烯地板中设计了支撑框架层,力学性能优异,满足承载需求,很好地保护了框中放置的石墨烯发热膜,防止其因受力而发生位移,且铝蜂窝芯材具备良好的导热性能,从而保证了整个板材热量传递的均一性。通过将石墨烯发热膜放置在支撑框架层的内部空腔内,导热层包裹在发热层外围,发热膜发热的同时导热层可以及时传热,提高了热量的传导效率,同时,多余的腔部结构可以保留一部分热量,防止因热量积聚太多而出现局部过热的现象。

3、申请号为202121758043.8的实用新型专利,公开了一种互锁型导热地板,包括上基板机构和下基板机构,所述下基板机构设置在上基板机构的下方,所述上基板机构的下方设置有保温装置,所述保温装置的内部设置有发热装置,所述上基板机构包括有上基板,所述上基板的内侧固定安装有防滑板一,所述下基板机构包括有下基板,所述下基板的内侧固定安装有防滑板二,所述保温装置包括有回型板。该实用新型通过安装保温装置和发热装置来达到地板发热导热保温的效果,使热量直接导出在保温层聚集持续散热,减少资源的浪费,通过上下基板和防滑板防滑条的配合工作,使两块地板安装后连接处形成互锁结构,方便安装拆卸和更换。

4、申请号为202022107263.6的实用新型专利,公开了一种装配式地暖用高导热地板,包括地板基层,所述地板基层的顶部由下至上依次设置有地板保温层、反渗透膜层和地板表层。通过设计的地板基层、地板保温层、第一保护垫、第二保护垫、暖水管、连接座、凸棱、第一磁膜、第二磁膜、卡楞槽以及凹槽之间的互相配合下,能够有效避免相邻两块地板基层受震动等因素出现错位、分离等不良现象,同时也可在一定程度上避免地板基层、地板保温层以及地板表层发生形变,使得地板保温层与地板表层的上方可处于一定的导通状态,能够在较高的程度上提高暖水管向地板表层方向上的导热效率,还可在一定成上提高孔的防尘效果,便于人们操作吸尘器等设备进行清理。

5、申请号为202022227100.1的实用新型专利,公开了一种石墨烯导热地板,由下至上依次包括底层、中间层和表面装饰层,底层为隔音保温层,为地板的最底层,中间层设置在底层的上方,表面装饰层为最外层,固定放置在中间层的上方;其中,所述中间层包括下层导热结构、上层导热结构和发热膜,在下层导热结构内表面设置有凹槽,所述发热膜固定放置在凹槽内部。该实用新型的石墨烯导热地板,底层结构不仅能有效隔音和保温,还保证了整个板材的平整稳固,中间层的结构设计,很好地保护了发热膜,同时中间层具有一定的承载能力,防止发热膜因受力而发生位移或破损,热量传递效率高,且导热膜被很好保护,延长了使用寿命。

6、申请号为201711280806.0的发明专利公开了一种石墨烯高导热地采暖地板的制备方法,所述方法步骤如下:单板预处理;室温风干;等离子体处理;浸渍;干燥;单板配坯;热压。虽然该发明将石墨烯/金属复合材料溶解于浸渍溶液中,对木材进行浸渍改性,使石墨烯/金属复合材料均匀地分布于木材细胞腔中,不仅可以极大地提升木材的导热性能,而且能够增强木材本身的密度和稳定性;改性后的木材可作为贴面层,中间层、基材,制成石墨烯高导热地采暖地板,有效地提高了地板的导热性能,实现地采暖地板节能降耗、散热均匀、结构稳定,但是在引入促导热材料(石墨烯-金属材料)的过程中,多次加热/冷却容易导致浸渍溶液分层、沉淀,进而导致木材局部传热阻塞,材料的整体传热性能下降;同时,在木地板制备的过程中引入了化学试剂(浓硫酸、磷酸、高锰酸钾)与胶粘剂(脲醛树脂/三聚氰胺甲醛树脂),一方面会破坏木材本身的结构,另一方面会造成环境的污染。

7、然而,对木地板整体结构进行设计,或是在木地板内部安置传热装置的制造方式过于繁琐复杂,而在木地板内部增添的导热填料则容易在多次加热与冷却中产生沉淀、团簇与分层现象,造成局部传热不均匀。

8、另一方面,将木材与金属(低熔点合金)进行结合,从而有效综合两者的优势,实现木地板物理性能的提升。

9、申请号为201410705419.7的发明专利,公开了一种提高实木家具用板材性能的工艺方法,包括如下步骤:对木材进行干燥,对木材的含水率控制到8%;用压机对木材进行压实、化学浸渍;将木材注入低熔点合金。虽然该方法将原木干燥,可以防止木材变形干裂,提高木材的力学性能,防止木材腐蚀虫蛀,减轻木材的重量,节省运输费用;压实可以增加其强度和耐磨性、装饰性和加工性;化学浸渍可以进一步提高强度和硬度;注入合金可以提高木材的密度,进而提高硬度;加压冷却,防止变形;但是该方法直接对木材在10-20mpa的条件下进行真空热压处理,消耗巨量能源,而且热压过程中施加胶粘剂(酚醛树脂),造成有机挥发物的排放,该方法不仅破坏了木材原有的结构,还会对人体健康产生影响。

10、申请号为202011481463.6的发明专利,公开了一种高导热木基复合材料的制备方法,包括如下步骤:木材预处理:将木材置于预处理液中,恒温反应,烘干至含水率为3-7%,得预处理木材;预处理液组成为:20-35%乙二胺、1-5%单乙醇胺,余量为稀氨水;木材浸渍处理:将预处理木材沉入合金液中,真空加压浸渍处理,去除表面浸渍液,即得高导热木基复合材料。虽然该方法制备获得的木基复合材料具有优异的导热性能,能够用于地热地板,并且制备方法简单、适用于工业化生产,但是在制备过程中不仅将化学试剂引入木材内部(预处理),同时还直接真空加压让低熔点合金进入到木材内,导致处理时间过长(真空加压浸渍1.5h)能源消耗巨大,是一种对环境不友好的处理方式。该专利对木材进行预处理增加木材内部的孔隙,为后续合金进入提高更多空间。

11、尽管上述方法均实现了低熔点合金与木材的有效结合,但其制备工艺存在耗时费力、资源消耗大、工艺复杂等问题。同时,引入压实化处理与化学浸渍处理不仅破坏了木材原本的结构,导致力学强度降低,同时还不可避免地对环境造成了污染,不符合绿色发展的环保理念。

技术实现思路

1、本发明的目的是针对现有制备的木基高导热复合材料的导热系数波动大、与设计要求的导热效果存在较大差异,不能制备获得导热系数精准的导热复合材料的技术问题,提供一种木基高导热复合材料及其制备方法,本发明方法制备的木基高导热复合材料的导热系数与设计要求的相一致,导热效果均匀;木基材料导热性能显著提升,避免导热性波动起伏、导热不均匀、偏差大的技术缺陷。

2、为实现本发明的目的,本发明一方面提供一种木基高导热复合材料的制备方法,包括对待处理木材首先进行有机相变材料的浸渍处理;然后将木材浸渍在熔融的低熔点合金中进行循环的高-低温交替浸渍处理,即得。

3、其中,所述有机相变材料的相变温度范围为30~65℃,相变温度范围优选为40~60℃。

4、特别是,所述有机相变材料选择石蜡(pw)、聚乙二醇(peg)或肉豆蔻酸(ma)。

5、特别是,所述木材选择散孔阔叶材类型的木材。

6、特别是,所述木材选择杨木、桦木、榆木、榉木、椴木中的一种或多种,优选为杨木。

7、特别是,所述木材选择绝干密度为0.2~0.5g/cm3的散孔阔叶材,优选0.4g/cm3的散孔阔叶材木材。

8、特别是,所述低熔点合金选择熔点温度为低于150℃的合金。

9、特别是,所述低熔点合金选择锡铋合金、锡铅合金、镉铟锡合金、镉铟铊钡合金,优选为锡铋合金。

10、特别是,所述低熔点合金选择锡铋合金,其熔点为70℃。

11、本发明的浸渍合金的熔点较低,一般低于150℃,不会对木材原本结构造成破坏。

12、特别是,所述有机相变材料的浸渍处理包括如下步骤:

13、a)将木材浸没在温度高于有机相变材料相变温度以上温度的熔融的有机相变材料液中,进行有机相变材料的第一浸渍处理,获得第一浸渍木材,其中第一浸渍处理时间按照木材厚度(即木材的纵向)计算,每厘米木材厚度的第一浸渍处理时间为2-4h/厘米(纵向厚度);

14、b)将第一浸渍木材浸没在有机相变材料液中,在减压条件下对第一浸渍木材进行至少3次抽真空处理,获得相变浸渍材。

15、特别是,步骤a)中第一浸渍处理过程中有机相变材料的温度保持为70-90℃,优选为80℃;第一浸渍处理时间优选为2.5h/cm(纵向厚度);步骤b)中抽真空处理次数优选为3-5次。抽真空处理促进有机相变材料进入到木材内。

16、特别是,所述第一浸渍处理过程中有机相变材料的温度保持为70-90℃。

17、特别是,步骤b)中每次抽真空处理的绝对压力<0.1mpa,优选为0-0.1mpa,进一步优选为0.005-0.1mpa;每次抽真空的时间按照木材厚度(即木材径向)计算,每厘米木材厚度抽真空处理时间为1-5min,优选为1min,即按照木材厚度(径向)计,抽真空处理时间为1-5min/cm(厚),优选为1min/cm(厚)。厚度按木材纵向计算,即顺着树木生长的方向。

18、特别是,步骤b)中相邻两次抽真空处理之间将绝对压力恢复至常压并在常压下静置5-10min后,再进行下一次抽真空处理。

19、特别是,所述高-低温交替浸渍处理为:将有机相变材料浸渍处理后的木材轮流浸渍在高温、低温的低熔点合金液中,对木材进行循环、交替的高温、低温低熔点合金浸渍处理。

20、特别是,所述的高温低熔点合金浸渍处理的温度≤230℃;所述的低温低熔点合金浸渍处理的温度高于低熔点合金的熔点温度。

21、本发明中有机相变材料是一种介质,用于后续在低熔点合金中进行高-低温循环交替浸渍热处理时,与低熔点合金交换的介质。

22、高低温循环交替热处理这种工艺能产生液体/气体的膨胀-收缩效果,让木材内部的有机相变材料出来,让加热容器里的低熔点合金进入到木材内,相当于是在热的驱动以及木材毛细管的作用下,低熔点合金进入到木材内部的动力来源。

23、本发明另一发明提供一种木基高导热复合材料的制备方法,包括如下处理步骤:

24、1)将待处理木材浸没在有机相变材料中,进行相变材料浸渍处理,获得相变浸渍材;

25、2)按照公式(2)计算采用低熔点合金浸渍步骤1)中制备的相变浸渍材,获得导热系数为k的木基高导热复合材料时,低熔点合金的浸渍增重的理论增重率x;

26、3)按照公式(3或3a或3b)计算达到低熔点合金浸渍的理论增重率,对相变浸渍材进行低熔点合金高-低温交替浸渍处理的循环浸渍次数理论值n;

27、4)对步骤3)计算得到的浸渍次数理论值n,采用四舍五入的原则取整数,获得相变浸渍材进行低熔点合金的高-低温交替浸渍处理的浸渍次数修正值n′;

28、5)将相变浸渍材轮流浸渍在高温、低温的低熔点合金液中,对相变浸渍材进行循环多次的高温、低温低熔点合金浸渍处理,即循环的高-低温交替浸渍处理,共进行n′次,获得所述的木基高导热复合材料,其中所述一次高-低温交替浸渍处理包括:首先将相变浸渍材在高温低熔点合金液中进行高温浸渍处理;然后再将相变浸渍材在低温低熔点合金液中进行低温浸渍处理,即完成所述的一次高-低温交替浸渍处理。

29、特别是,所述相变材料浸渍处理包括如下步骤:

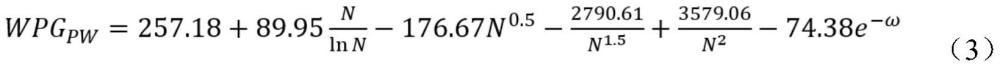

30、1-1)将木材浸没在温度高于有机相变材料相变温度以上温度的熔融的有机相变材料液中,进行有机相变材料的第一浸渍处理,获得第一浸渍木材,其中第一浸渍处理时间按照木材厚度(即木材的纵向)计算,每厘米木材厚度的第一浸渍处理时间为2-4h/厘米(纵向厚度);

31、1-2)对进行了第一浸渍处理后的木材和有机相变材料在减压条件下进行至少3次抽真空处理,获得相变浸渍材。

32、特别是,还包括步骤1a),在浸渍有机相变材料之前,对待处理木材进行干燥处理,获得绝干木材,并称量绝干木材的重量m0。

33、绝干处理是为了让有机相变材料更容易进入到木材内,同时方便后续有机相变材料浸渍率的计算。

34、特别是,还包括步骤1b),称量相变浸渍材的重量m1;然后按照公式(1)计算相变浸渍材的有机相变材料浸渍率(ω),其中公式(1)如下:

35、

36、公式(1)中:ω为相变浸渍材的浸渍率,%;m1为木材经过有机相变材料浸渍处理后的重量,g;m0为木材浸渍有机相变材料前的重量,g。

37、特别是,ω为70-100%。

38、特别是,步骤2)中所述公式(2)如下:

39、

40、公式(2)中:k为木基高导热复合材料的导热系数,w/(m·k);x为木基高导热复合材料的理论增重率(%,又称wpg)。

41、特别是,步骤2)中所述的低熔点合金选择熔点温度低于150℃的合金;优选为熔点为70℃的锡铋合金。

42、特别是,步骤3)中所述低熔点合金高-低温交替浸渍处理为将相变浸渍材轮流交替浸渍在高温、低温的低熔点合金液中,对相变浸渍材进行循环的高温、低温低熔点合金浸渍处理(即高-低温交替浸渍处理),其中一次高-低温交替浸渍处理包括:首先将相变浸渍材在高温的低熔点合金液中进行高温浸渍处理;然后再将相变浸渍材在低温的低熔点合金液中进行低温浸渍处理,即完成一次高-低温交替浸渍处理。

43、循环的高-低温交替浸渍处理时先将木材浸没到高温低熔点合金中,再迅速将木材转移到低温低熔点合金中,以此为一个高-低温循环交替浸渍处理的周期。本发明中低熔点合金高-低温交替浸渍处理,为热处理。

44、尤其是,每次在高温低熔点合金中进行高温浸渍处理的时间为20~30s,优选20s;每次在低温低熔点合金中进行低熔点低温浸渍(热)处理的时间为30~40s,优选30s。

45、特别是,所述的高温的低熔点合金液的温度≤230℃,优选为200~230℃,进一步优选220℃;低温的低熔点合金液的温度高于低熔点合金的熔点温度,优选为70-90℃,进一步优选为70℃。

46、特别是,步骤3)中公式(3)具体如下:

47、

48、公式(3)中wpgpw为低熔点合金浸渍处理获得的木基高导热复合材料的增重率,%;n为低熔点合金高-低温交替浸渍处理的次数,次;ω为相变浸渍材的浸渍率,%。

49、特别是,公式(3)为采用石蜡作为有机相变材料进行相变材料浸渍处理获得相变浸渍材后再进行低熔点合金浸渍处理。

50、特别是,公式(3a)具体如下:

51、

52、公式(3a)中,wpgpeg为低熔点合金浸渍处理获得的木基高导热复合材料的增重率,%;n为低熔点合金高-低温交替浸渍处理的次数,次;ω为相变浸渍材的浸渍率,%

53、特别是,公式(3a)为采用聚乙二醇作为有机相变材料进行相变材料浸渍处理获得相变浸渍材后再进行低熔点合金浸渍处理。

54、特别是,公式(3b)具体如下:

55、

56、公式(3b)中,wpgma为低熔点环境浸渍处理获得的木基高导热复合材料的增重率,%;n为低熔点合金高-低温交替浸渍处理次数,次;ω为相变浸渍材的浸渍率,%。

57、特别是,公式(3b)为采用肉豆蔻酸作为有机相变材料进行相变材料浸渍处理获得相变浸渍材后再进行低熔点合金浸渍处理。

58、wpgpw、wpgpeg、wpgma分别为利用有机相变材料对绝干木材进行浸渍处理时,有机相变材料分别为石蜡(pw)、聚乙二醇(peg1000)、肉豆蔻酸(ma)条件下得到的木基高导热复合材料的增重率。

59、特别是,步骤5)中每次高-低温交替浸渍处理过程中将相变浸渍材从高温低熔点合金液转移到低温低熔点合金液的间隔时间为1-120s,优选为1-60s,进一步优选为1-10s。

60、特别是,相邻两次高-低温交替浸渍处理过程中将相变浸渍材从前一次的高-低温交替浸渍处理的低温低熔点合金液转移到下一次高-低温交替浸渍处理的高温低熔点合金液的间隔时间为1-120s,优选为1-60s,进一步优选为1-10s。

61、特别是,在每次的高-低温交替浸渍处理过程在的高温浸渍处理时控制处理时间为20~30s,优选20s;在低温浸渍处理是控制处理时间为30~40s,优选30s。

62、特别是,步骤5)中所述的高温低熔点合金液的温度≤230℃,优选为200~230℃,进一步优选220℃;低温低熔点合金液的温度高于低熔点合金的熔点温度,优选为70-90℃,进一步优选为70℃。

63、特别是,还包括步骤6),将循环进行了n′次高低温交替浸渍合金处理的木材表面的低熔点合金去除后,于室温下静置,冷却室温,获得低熔点合金浸渍材,即得到本发明的木基高导热复合材料。

64、本发明又一方面提供一种按照上述方法制备而成的木基高导热复合材料。

65、本发明再一方面提供一种木基高导热复合材料的制造设备,包括移动系统、装材系统、加热系统、温度检测系统,其中:

66、所述移动系统用于控制热处理过程中待处理试件的左右与上下移动。

67、所述装材系统用于放置与固定待处理试件。

68、所述加热系统用于为两堆低熔点合金调设不同的温度。

69、所述温度检测系统用于检测热处理过程中低熔点合金的实时温度。

70、其中,所述移动系统由立柱、横梁、水平直线导轨、水平滚珠丝杆、水平移动滑块、竖直直线导轨、竖直滚珠丝杆、竖直移动滑块、内置伺服电机、钢丝绳、挂钩、无线控制器组成。

71、特别是,所述横梁与所述水平直线导轨连接,所述水平直线导轨与所述水平移动滑块连接;所述水平移动滑块与所述竖直直线导轨连接,所述竖直直线导轨与所述竖直移动滑块连接;所述水平直线导轨仅能沿着左右移动,所述竖直直线导轨仅能沿着上下移动;水平直线导轨与竖直直线导轨分别与水平滚珠丝杆、竖直滚珠丝配合,统一由内置伺服电机控制。

72、尤其是,所述竖直移动滑块上端连接着所述竖直直线导轨下端,所述钢丝绳一端连接着挂钩,另一端连接着竖直移动滑块下端。

73、特别是,无线控制器通过蓝牙装置与内置伺服电机实现连接,通过操纵无线控制器上的控制按钮可以实现内置伺服电机操作指令的输入与输出。

74、尤其是,内置伺服电机通过驱动水平直线导轨与竖直直线导轨的滚珠丝杆旋转,实现钢丝绳和挂钩的左右、上下移动,进而控制被悬挂物体在二维平面内的移动。

75、所述装材系统由不锈钢笼子、固定夹、不锈钢网盖、配重块组成。

76、特别是,所述不锈钢笼子是耐高温的不锈钢焊制而成的网状结构,其形状为上端开口的圆柱型或方形;不锈钢笼子下端连接着配重块,以便确保在进行高低温循环交替热处理过程中其能完全进入到融化了的低熔点合金中;不锈钢笼子大小以及焊制时网格的大小依照待处理试件的尺寸而定。

77、尤其是,高低温循环交替热处理过程中不锈钢笼子未对低熔点合金的进出形成阻滞作用,不锈钢笼子的强度足以承受低熔点合金巨大的表面张力以及待处理木材的重量。

78、其中,所述不锈钢网盖的形状与不锈钢笼子的开口相适配,其尺寸略小于不锈钢笼子开口的大小;不锈钢网盖底面为平面,一端连着不锈钢笼子,另一端与四根不锈钢圆棒相连。

79、特别是,四根不锈钢圆棒大小与形状相同,其均匀分布在不锈钢网盖底面的边缘;不锈钢圆棒一边与不锈钢网盖底面相连,另一端汇聚在一点与一个不锈钢圆球相连。

80、尤其是,在高低温循环交替热处理过程中整个不锈钢网盖一端封住不锈钢笼子,另一端通过其上端的不锈钢圆环与移动系统的挂钩相连。

81、特别是,固定夹用于连接不锈钢笼子与不锈钢网盖,确保试件在笼子内平整摆放且在高低温循环交替热处理过程中不发生翻转;不锈钢笼子下面连接有配重块,以确保在进行高低温循环交替热处理时装材系统能浸没融化的低熔点合金。

82、尤其是,固定夹在装夹时需要保证试件在竖直方向留存2~4mm的活动空间,优选3mm。

83、特别是,在高低温循环交替热处理过程中移动系统的钢丝绳和挂钩、装材系统的不锈钢笼子、不锈钢网盖和配重块,以上组件与试件能始终维持在竖直方向上的稳定,不发生侧翻或倾斜;即在进行高低温循环交替热处理的过程中,整个装置能维持稳定运行。

84、尤其是,不锈钢笼子和不锈钢网盖不与有机相变材料以及熔化的低熔点合金发生反应,且不锈钢笼子和不锈钢网盖结合后两者的强度仍能满足使用要求,经过在高低温循环交替热处理以后仍能维持原来的形状,方便其循环使用。

85、所述加热系统由上底座、下底座、两个加热容器、两个智能型电热板组成。

86、其中,所述上底座上表面的中部两旁与所述移动系统的立柱连接,其连接处前端设有凹槽,用于固定所述智能型电热板的移动;所述智能型电热板只能在平面上的一个方向移动,其移动方向与所述移动系统中水平直线导轨的移动方向一致。

87、特别是,所述凹槽的形状为立方体,其深度为5mm,其宽度比智能型电热板的下端宽度大2mm;凹槽两端不打通,用于防止加热容器滑脱。

88、尤其是,所述加热容器为内部中空的方形或圆形,由厚度为2mm的不锈钢焊制而成,用于盛放低熔点合金,其具体尺寸由待处理试件的尺寸确定。

89、特别是,所述智能型电热板额定功率为1~2kw,是热源的输出端,其温度可调范围为20~500℃;智能型电热板下部与底座的凹槽连接,用于限制在水平一维方向上的移动,上部与加热容器连接,用于为低熔点合金提供热量以维持稳定的热处理温度。

90、所述温度检测系统由k型热电偶传感器、温度巡检仪、在线温度采集系统组成。其中,k型热电偶传感器一端连着加热系统的加热容器,另一端连着温度巡检仪;温度巡检仪与在线温度采集系统连接。

91、其中k型热电偶传感器端头(温度感应端)的两根线头紧密相连,能够接收外部的温度信号;该端头位于加热容器的水平几何中心,在加热容器底部的上端1cm处。

92、尤其是,k型热电偶传感器与加热系统的加热容器相连的地方为加热容器的边角部,k型热电偶传感器不妨碍装材系统进出加热容器。

93、特别是,温度巡检仪能够接收k型热电偶传感器端头输出的信号,并将检测端的实时温度显示出来。

94、将木材试件进行绝干处理后通过水浴加热以及抽真空处理实现有机相变材料在木材内的浸渍,最后在不同温度的低熔点合金中进行高低温循环交替热处理,借助毛细管张力以及热处理产生的负压将低熔点合金挤入木材导管内部;该方法是一种绿色环保的热处理方式,在不破坏木材原本结构的前提下以置换的方式实现了低熔点合金在木材内部的均匀分布,制备得到的木基材料导热性能得到了有效提升,适用于地热地板等产品的实际应用;同时热处理的制备方式与制备装置简单,操作便捷,适用于大规模工业生产。

95、本发明的有机相变材料浸渍处理前进行绝干处理可以更大程度让有机相变材料进入到木材中,同时减小水分在热处理过程中的影响;引入有机相变材料后,在进行低熔点合金浸渍过程中通过液体置换方式(即液态低熔点合金与有机箱变材料置换),让液态低熔点合金克服自身巨大的表面张力,容易进入到木材内部,并实现在木材内部的均匀分布。

96、本发明方法在不使用化学试剂的前提下,通过进行液体置换的方式将低熔点合金引入木材内部,并实现木材与低熔点合金的有效结合,本发明方法不对木材原本的结构造成破坏,处理成本低、环保、操作简便、可行性高。

97、本发明制成的木基高导热复合材料用于地采暖地板、建筑外墙体、室内隔断、天花板、墙面装饰等的原材料。

98、与现有技术相比,本发明具有如下优点:

99、1、本发明的木基高导热复合材料及其制备方法,在利用低熔点合金高进行低温循环交替热处理之前未使用化学药剂对木材进行改性,未对环境造成不利影响,属于绿色环保的木材热处理方法。

100、2、本发明利用有机相变材料与低熔点合金进行置换,这种处理方式既没有破坏木材原有的结构,又实现了低熔点合金在木材内部的均匀分布,是一种将木材与金属(低熔点合金)成功结合的新方式。

101、3、本发明制备的木基高导热复合材料有效地综合了木材与低熔点合金的优势,且实现了木材导热性能的整体提升,制备的产品适用于地热地板等产品的实际应用。

102、4、本发明的木基高导热复合材料的制造设备操作简便,设备安全可靠,适用于大规模工业化生产。

103、5、本发明的木基高导热复合材料制备过程,省去了同类产品长时间高温抽真空以及高能微波预处理过程,开辟了速生材高效节能的高值化利用新方式。

104、6、本发明方法通过精确控制低熔点合金浸渍处理的次数,达到精确控制制得的木基高导热复合材料的增重率,进而确保材料的导热性能在要求范围内,有利于生产环节的监控和检测,实现了降本增效。

105、7、本发明可以根据用户的要求生产其要求的导热系数的木基导热复合材料,且导热系数偏差在±0.0150w/(m·k)范围之内。

106、8、本发明可以根据用户使用设备的要求,利用工艺指导生产制备用户要求导热系数的高导热木材,为产品质量的管控提供了基准。

107、9、采用本发明方法制备高导热系数木基材料,产品质量均匀,传热性能优异,产品在使用过程中能够维持功能的稳定,不同批次产品传热性能差异小,品质有保障。

本文地址:https://www.jishuxx.com/zhuanli/20240615/74940.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表