一种环保竹纤维轻质保温多孔材料快速连续成型方法

- 国知局

- 2024-07-11 15:35:58

本发明属于竹材加工,具体涉及一种环保竹纤维轻质保温多孔材料快速连续成型方法。

背景技术:

1、目前常用的保温材料通常以有机保温材料—石油基塑料泡沫保温材料为主。例如聚苯乙烯泡沫塑料,因其价格低廉,保温防水性能较好,被常用于建筑物、运输、包装等领域;通常分为两类,膨胀型和挤塑型两种。由于其是石油基的泡沫塑料保温材料,因此其使用温度较低(<70℃),受热后变形、难以回收与降解。并且挤塑型的泡沫材料相对于膨胀型的贵,施工时需对其表面处理,因此在绿色建筑上的使用率逐渐降低。

2、而新型保温材料,例如无机保温材料—泡沫玻璃,其耐火、保温隔热、防水、隔音等性能较优,也是现在绿色保温材料的另一新选择,但其价格昂贵、无法降解,且难以回收利用。生物基保温材料—纤维素基保温多孔材料,具有轻质、保温、绿色环保,但是其性能不佳、制备成本高、采用冷冻干燥无法实现工业化生产。

3、现有纤维素基保温多孔材料采用纳米纤维素冷冻干燥成型制备,虽然环保可降解,但制备纳米纤维素成本高、力学性能不佳,同时冷冻干燥时间长、效率低,面临产品成本高、工业化应用难的困境,相关研究开展多年,一直未能工业化应用。目前有少量研究采用纳米纤维素结合植物纤维制备保温多孔材料,植物纤维在多孔材料中如同骨架支撑以提高力学性能,采用室温气干、烘箱低温(100℃以下)干燥等多段干燥成型工艺,效率相比冷冻干燥成型有一定提升,成本相比冷冻干燥成型有一定降低,但也存在纳米纤维素与植物纤维界面结合弱、耐水耐久性能不佳、孔隙塌陷、工序繁琐等问题,实现工业化生产依旧面临挑战。因此,为了解决泡沫塑料保温材料不可降解、低温变脆高温变形;纤维素基保温多孔材料冷冻干燥成型效率低、成本高、工业化应用难;纳米纤维素复合植物纤维制备保温多孔材料界面结合弱、性能不佳、孔隙塌陷、工艺繁琐、无法工业化等问题,本发明提出一种环保竹纤维轻质保温多孔材料快速连续成型方法。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种环保竹纤维轻质保温多孔材料快速连续成型方法,该快速连续成型方法先以薄壁细胞与竹纤维混合的竹物料为原材料,通过机械-酶解预处理一步法获得多级微纳结构的预处理后的竹物料,使用碳酸氢铵(nh4hco3)与甲基三甲氧基硅烷(mtms)加强竹纤维轻质保温多孔材料孔隙与疏水性能,再通过快速连续成型技术制备成轻质保温多孔材料。

2、为解决上述技术问题,本发明采用的技术方案是:一种环保竹纤维轻质保温多孔材料快速连续成型方法,该方法包括以下步骤:

3、s1、竹物料预处理制备:将薄壁细胞与竹纤维混合成竹物料,将纤维素酶、所述竹物料与乙酸钠缓冲溶液混合均匀,在一定温度下搅拌进行反应,反应结束后将温度升高并保持一段时间,得到预处理后的竹物料混合物;

4、由于纤维素酶在ph值为4~7的环境下活性最高,在纤维素酶活性最高的条件下,能够降解竹物料中纤维素,使得其中竹物料中的部分薄壁细胞与竹纤维分解成纳米纤维素,部分竹纤维变为微纳竹纤维、部分薄壁细胞变为微纳薄壁细胞碎片。通过控制纤维素酶、竹物料与乙酸钠缓冲溶液的比例以及机械(搅拌)酶解的时间和温度,使预处理后的竹物料混合物中的微纳尺寸达到合适比例(纳米纤维素:微纳竹纤维:微纳薄壁细胞碎片的质量比为10~40:58~86:2~4);当预处理后的竹物料混合物中的微纳尺寸达到合适比例时,将温度升高进行酶的灭活处理,从而获得多级微纳结构的竹物料;

5、s2、竹物料改性处理:将s1中得到的预处理后的竹物料混合物、碳酸氢铵、甲基三甲氧基硅烷和水进行混合,在室温条件下搅拌均匀,得到改性后竹物料混合物;

6、由于预处理后的竹物料混合物表面有大量羟基,具有吸湿性,尤其是纳米尺度的竹物料,加入甲基三甲氧基硅烷(mtms),能够与预处理后的竹物料混合物表面的羟基反应生成si-o键,实现疏水功能;

7、s3、快速连续成型:将s2中得到的改性后竹物料混合物倒入定型模具中,进行热成型工艺处理,得到竹纤维轻质保温多孔材料;

8、相对于现在常用的冷冻成型或者低温长时间烘干成型,高温短时间成型生产效率更高,制成后的材料孔隙增加,导热系数降低,保温隔热性能提高。

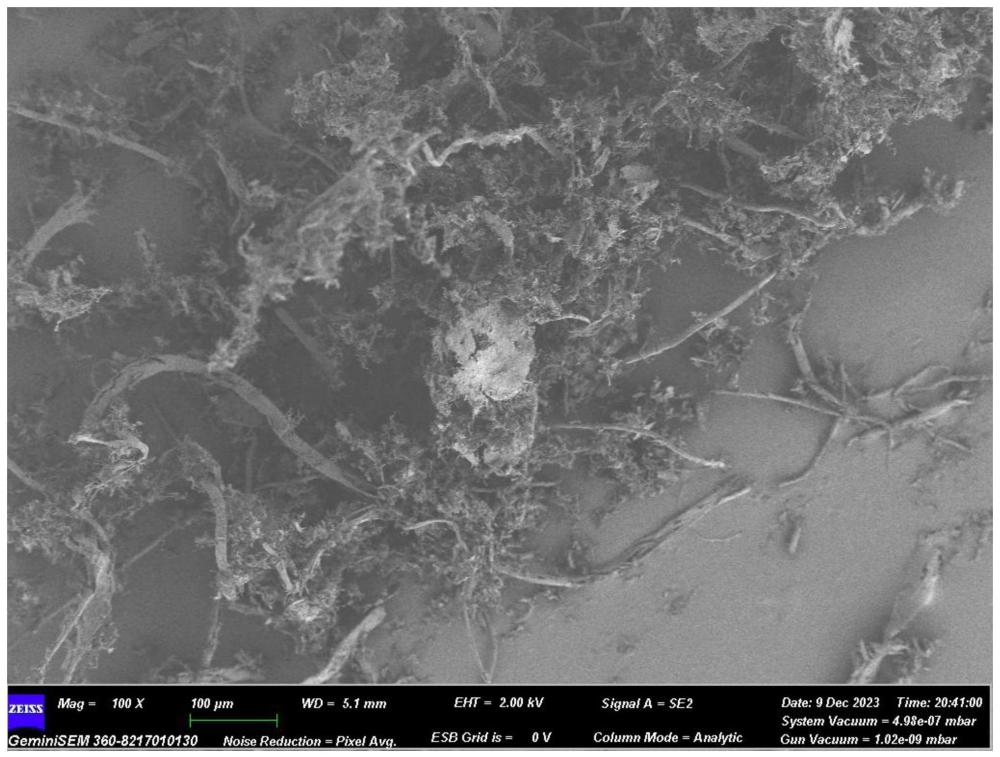

9、优选地,s1中所述竹物料中薄壁细胞和竹纤维的质量比为(8~12):(88~92);所述纤维素酶、竹物料与乙酸钠缓冲溶液的质量比为1:(100~150):(110~160);所述竹纤维和薄壁细胞的直径均为10~200μm。

10、优选地,s1中在所述温度为30~70℃的条件下搅拌进行反应,反应结束后将温度升高至90~100℃,并保持20~40min;所述搅拌的速率为40~80r/min,时间为0.2-2h。

11、优选地,s1中所述预处理后的竹物料混合物中包括纳米纤维素、微纳竹纤维和微纳薄壁细胞碎片,所述纳米纤维素、微纳竹纤维和微纳薄壁细胞碎片的质量比为(10~40):(58~86):(2~4)。

12、优选地,s2中所述预处理后的竹物料混合物、碳酸氢铵、甲基三甲氧基硅烷和水的质量比为10:(1~3):(1~3):(50~80)。

13、优选地,s2中所述搅拌的速率为40~80r/min,时间为10~30min。

14、优选地,s3所述热成型工艺的温度为160~200℃、时间为5~10min/mm。

15、本发明与现有技术相比具有以下优点:

16、1、天然竹材中大约有20~60%的薄壁细胞、40~60%的竹纤维和10%的导管组织。通过机械碾压-蒸汽爆破可以轻易制备出竹纤维与薄壁细胞的混和竹物料。其中一部分薄壁细胞以团状散落在竹物料之间,一部分薄壁细胞依然牢固的粘附于竹纤维表面。通常在竹纤维制备技术中,薄壁细胞需要尽量被去除,但这样也极大的降低了竹材的利用率,本发明所使用的原料保留了薄壁细胞与竹纤维两个主要成分,极大的提高了竹材的利用率。

17、竹材主要由木质素、半纤维素和纤维素三种化学成分构成。其中薄壁细胞相比竹纤维,半纤维素和木质素含量高、纤维素含量低,并且薄壁细胞的纤维素结晶度低、细胞壁孔隙率高,因此在相同的纳米纤维素制备的条件下,薄壁细胞相比竹纤维更易被分解成纳米纤维素。薄壁细胞与竹纤维均由众多纳米纤维组成,机械-酶解预处理竹物料是通过纤维素酶对竹物料中的纤维素进行水解,并利用物料之间的摩擦力将薄壁细胞与竹纤维中纳米纤丝一步步拆解剥离。机械-酶解时竹物料中的薄壁细胞团被分解为纳米纤维素和微纳薄壁细胞碎片。粘附在竹纤维表面的薄壁细胞部分被分解为纳米纤维素、部分依旧粘附于竹纤维表面。机械-酶解时竹物料中的竹纤维相比薄壁细胞的变化较弱些,部分竹纤维会被分解为纳米纤维素、部分还是微纳竹纤维。通过机械-酶解可以高效、环保一步法获得多级微纳结构的竹物料。

18、碳酸氢铵(nh4hco3)是化学发泡剂的一种,经加热分解后能释放出二氧化碳和氮气等气体,并在微纳竹原料中形成丰富的孔隙结构。材料中的孔隙的形成可显著降低材料密度,提高其隔热、隔音性能以及缓冲性能。竹纤维轻质多孔材料的保温性能主要与孔隙有关,包括孔隙类型、孔隙大小、孔隙分布情况。孔隙尺寸差异越小、孔隙分布越均匀,材料的导热系数越小、保温性能越好。甲基三甲氧基硅烷(mtms)能够与竹物料的自由羟基发生脱水缩合反应,形成si-o键,实现疏水功能。竹物料中纤维素上具有大量自由羟基,尤其是微纳竹物料暴露的自由羟基更多,很容易与水形成氢键,这是竹纤维亲水性的原因所在,采用mtms与竹物料中自由羟基发生脱水缩合反应形成si-o,以达到疏水的目的。因此可以通过在机械-酶解预处理竹物料后加入nh4hco3与mtms以达到竹纤维轻质多孔材料孔隙与疏水的加强。

19、将机械-酶解预处理竹物料加入nh4hco3与mtms后进行充分的混合,再倒入模具中通过高温热成型达到成型效果。模具可以给多孔材料一个固定的成型空间,热量源源不断地传入模具中,使多孔材料快速干燥成型。竹物料经过机械-酶解后部分竹物料酶解成纳米纤维素在竹物料结合时充当胶粘剂、未完全酶解的微纳薄壁细胞碎片充当在纳米纤维素与纳米纤维素、微纳竹纤维之间、以及纳米纤维素与微纳竹纤维之间的填充材料,防止孔隙坍塌。竹纤维表面的薄壁细胞部分被酶解成纳米纤维素,从而与其他纳米纤维素或竹物料进行连接。微米级竹纤维与纳米级竹纤维相互交错形成了机械缠绕交叉的结构。另外,通过nh4hco3发泡剂能够使竹物料混合物获得更多更均匀的孔隙结构,mtms疏水剂能够跟竹物料表面自由羟基反应获得疏水功能。此工艺能够快速高效制备高力学性能、耐水性能、耐久性能的环保竹纤维轻质保温多孔材料。

20、2、本发明以竹纤维与薄壁细胞混合的竹物料为原材料,通过机械-酶解预处理一步法获得多级微纳结构的竹物料,使用碳酸氢铵(nh4hco3)与甲基三甲氧基硅烷(mtms)加强竹纤维轻质保温多孔材料孔隙与疏水性能,再通过快速连续成型技术制备成轻质保温多孔材料。所制备的多孔材料不仅达到力学性能强化、孔隙增加、疏水性能提升、可降解且能回收利用,使用温度范围大幅增加的目的(-196~250℃),而且在高温短时间的环境下热成型,能够大幅提高生产效率、降低成本,使得生物质保温材料能够实现工业化生产。

21、下面结合附图和实施例对本发明作进一步详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240615/75273.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表