一种高模量改性薄型竹青材及层合板的制备方法与流程

- 国知局

- 2024-07-11 15:41:33

本发明属于竹材加工,具体涉及一种高模量改性薄型竹青材及层合板的制备方法。

背景技术:

1、竹子是非木材森林资源,具有生长速度快、机械性能好、固碳能力高等优点,被广泛应用于建筑、家具等领域。但是,竹材外侧表面的竹青有一层蜡质层和硅质层,对胶合性能有很大影响,因此,竹材在初加工时均需要去掉竹青,再进行后续的胶合热压等工序,导致竹质板材的出材率很低,直接影响加工成本。即使是带青竹展平材料,在制作板材前仍然需要砂光刨切等工序去除竹青,从材料加工到产品成型有时能高达十几到二十个工序,大大提高了生产成本。

2、目前,提高模量的竹材改性方法主要是通过物理或化学手段处理后再进行密实化,一是工序相对复杂,二是成本高昂。密实化后的单元虽然模量高、强度好,但是在韧性和尺寸稳定性方面还存在很大问题,很多通过这种方法生产的材料都存在回弹率高、尺寸稳定性差等现象。

3、为解决上述问题,提供一种高模量改性薄型竹青材及层合板的制备方法。

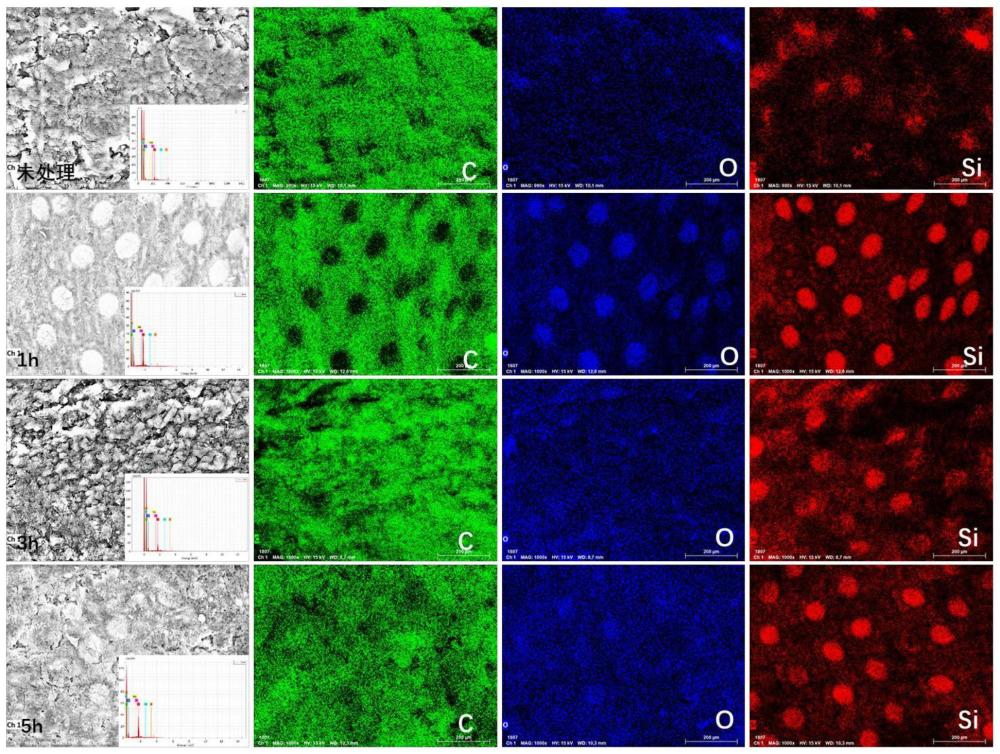

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种高模量改性薄型竹青材及层合板的制备方法,该制备方法在保留竹青的前体下,采用氯化胆碱、甘油以及六水合氯化铝复配的低共熔溶剂溶液,对超声后竹青薄片材和超声后带青竹展平薄片材进行浸渍处理,在一定温度的水浴条件和时间作用下,去除主要组分中的部分木质素,且竹青表层的蜡质层及sio2与低共熔溶剂溶液中组分发生化学反应形成新的硅化物,使得模量显著增加;同时影响胶合的蜡质层溶解或去除,表层产生一种粘流状层积物,且内层主要细胞的孔隙率增加,易于下一步的胶合或其他浸渍处理,实现板材结构和性能的可调控;制得的高模量改性薄型竹青材的静曲强度、弹性模量以及弯曲韧性均有提高。

2、为解决上述技术问题,本发明采用的技术方案是:一种高模量改性薄型竹青材的制备方法,所述制备方法包括以下步骤:

3、s1、将采伐下的原竹材去除外节和内节,再纵向剖分为竹片,将所述竹片去除竹黄不去除竹青,然后进行干燥,得到预处理竹片;

4、再将一部分所述预处理竹片进行饱和蒸汽软化处理,进行展平,再进行热风干燥,得到竹展平板材;

5、s2、将s1中得到的预处理竹片和s1中得到的竹展平板材均沿弦向剖分,然后在常温下进行超声处理,分别得到超声后竹青薄片材和超声后带青竹展平薄片材;

6、s3、将氯化胆碱、甘油和六水合氯化铝混合,在一定温度下进行搅拌,得到透明的des溶剂复合溶液;

7、将所述透明的des溶剂复合溶液和去离子水混合,得到低共熔溶剂溶液;

8、s4、将s2中得到的超声后竹青薄片材和s2中得到的超声后带青竹展平薄片材均在水浴条件下浸渍于s3中得到的低共熔溶剂溶液中,浸渍后取出均用蒸馏水冲洗,再进行干燥,分别得到原材高模量改性薄型竹青材和展平高模量改性薄型竹青材。

9、优选地,s1中所述干燥的温度为25-30℃,时间为24h;所述预处理竹片的厚度为6-7mm。

10、优选地,s1中所述饱和蒸汽软化处理的温度为160-180℃,时间为15min;所述热风干燥的温度为60℃,时间为30min。

11、优选地,s2中所述超声处理的频率为30-50khz,功率为180-400w,处理时间为10-15min。

12、优选地,s3中所述氯化胆碱、甘油和六水合氯化铝的摩尔比为1:2:0.05;在所述温度为100℃的条件搅拌下30min,所述搅拌的速率为100~1000rpm;所述透明的des溶剂复合溶液和去离子水的体积比为3:7。

13、优选地,s4中所述水浴的温度为60-90℃,所述浸渍的时间为1-5h。

14、优选地,s4中所述干燥为风干或冷冻干燥,所述风干的时间为8-12h,所述冷冻干燥的温度为-80℃,时间为12h。

15、本发明还提供用上述制备的原材高模量改性薄型竹青材制备层合板的方法,所述方法包括以下步骤:

16、在两块所述原材高模量改性薄型竹青材的竹青侧或竹黄侧上均涂覆胶黏剂,然后放入热压机进行热压胶合,制得原材高模量改性薄型竹青材层合板。

17、本发明还提供用上述制备的展平高模量改性薄型竹青材制备层合板的方法,所述方法包括以下步骤:

18、在两块所述展平高模量改性薄型竹青材的竹青侧或竹黄侧上均涂覆胶黏剂,然后放入热压机进行热压胶合,制得展平高模量改性薄型竹青材层合板。

19、优选地,所述热压胶合的温度为120-140℃,时间为5-10min,压力为0.5-3mpa;所述胶黏剂为酚醛树脂胶黏剂或异氰酸酯胶黏剂,所述胶黏剂的涂胶量为150g/m2。

20、本发明与现有技术相比具有以下优点:

21、目前竹材加工领域由于竹材表面蜡质层影响胶合性能,初加工时需去除竹青竹黄,从而导致出材率低的现象,而刨切或砂光等工序随去掉了影响胶合的竹青,但同时也去除了竹材强度最高的部分,不仅影响了竹材整体的力学性能,也大大降低了出材率,增加了加工工序。

22、针对以上问题,本发明通过一种绿色环保的低共熔溶剂对超声后竹青薄片材和超声后带青竹展平薄片材进行浸渍处理,对竹青侧去除蜡质层的同时,有纤维部分暴露在表面,提高了粗糙度;表层形成非均匀分布的水泥状硅质层积,在高温条件下易于胶黏剂胶合,同时这种硅质层积也提高了竹材单元的模量和强度;竹黄侧则有更多的木质素暴露在表面,薄壁细胞孔径变大,易于胶黏剂渗透的同时提升了竹材单元的韧性,使其不易变形或断裂。本发明所使用的低共熔溶剂由常见的氯化胆碱、甘油和六水合氯化铝组成,性质稳定、环境友好、操作简单,在温和的条件下对竹材进行改性,经过改性后的竹材实现了模量、强度、韧性的多指标提高,且无需去除竹青直接胶合,提高了竹材利用率,低共熔溶剂溶液可回收利用,减少加工工序的同时,降低了生产成本,为竹材在建筑领域以及家居领域的使用提供了可行方案。

23、下面结合附图和实施例对本发明作进一步详细说明。

技术特征:1.一种高模量改性薄型竹青材的制备方法,其特征在于,所述制备方法包括以下步骤:

2.根据权利要求1所述的一种高模量改性薄型竹青材的制备方法,其特征在于,s1中所述干燥的温度为25-30℃,时间为24h;所述预处理竹片的厚度为6-7mm。

3.根据权利要求2所述的一种高模量改性薄型竹青材的制备方法,其特征在于,s1中所述饱和蒸汽软化处理的温度为160-180℃,时间为15min;所述热风干燥的温度为60℃,时间为30min。

4.根据权利要求1所述的一种高模量改性薄型竹青材的制备方法,其特征在于,s2中所述超声处理的频率为30-50khz,功率为180-400w,处理时间为10-15min。

5.根据权利要求1所述的一种高模量改性薄型竹青材的制备方法,其特征在于,s3中所述氯化胆碱、甘油和六水合氯化铝的摩尔比为1:2:0.05;在所述温度为100℃的条件下搅拌30min,所述搅拌的速率为100~1000rpm;所述透明的des溶剂复合溶液和去离子水的体积比为3:7。

6.根据权利要求1所述的一种高模量改性薄型竹青材的制备方法,其特征在于,s4中所述水浴的温度为60-90℃,所述浸渍的时间为1-5h。

7.根据权利要求6所述的一种高模量改性薄型竹青材的制备方法,其特征在于,s4中所述干燥为风干或冷冻干燥,所述风干的时间为8-12h,所述冷冻干燥的温度为-80℃,时间为12h。

8.用权利要求1-7任一权利要求所述制备方法制备的原材高模量改性薄型竹青材制备层合板的方法,其特征在于,所述方法包括以下步骤:

9.用权利要求1-7任一权利要求所述制备方法制备的展平高模量改性薄型竹青材制备层合板的方法,其特征在于,所述方法包括以下步骤:

10.根据权利要求8或9所述的一种高模量改性薄型竹青材层合板的制备方法,其特征在于,所述热压胶合的温度为120-140℃,时间为5-10min,压力为0.5-3mpa;所述胶黏剂为酚醛树脂胶黏剂或异氰酸酯胶黏剂,所述胶黏剂的涂胶量为150g/m2。

技术总结本发明提供了一种高模量改性薄型竹青材及层合板的制备方法,该方法为:在保留竹青的前提下,提高了材料的模量、韧性和胶合性质等物理力学特性。采用一种绿色环保的低共熔溶剂,即氯化胆碱和甘油以及六水合氯化铝的复配溶液,对超声后竹青薄片材进行浸渍处理,在一定温度和时间作用下,去除主要组分中的部分木质素,且竹青表层的蜡质层及SiO<subgt;2</subgt;与溶剂中组分发生化学反应形成新的硅化物,使得模量显著增加;影响胶合的蜡质层溶解或去除,表层产生一种粘流状层积物,且内层主要细胞的孔隙率增加,易于下一步的胶合或其他浸渍处理,实现板材结构和性能的可调控。本发明制备的高强韧改性竹青材单元,无需进行去青处理,提高了竹材利用率。技术研发人员:马欣欣,王游,贾舒予,厉佳楠,方长华,刘焕荣,孙丰波,张秀标,吴谊民受保护的技术使用者:国际竹藤中心技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240615/75470.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表