木材软化-压缩-热处理方法及制备的单侧表层压缩木

- 国知局

- 2024-07-11 15:53:29

本发明涉及木质品生产工艺,更具体的涉及一种木材软化-压缩-热处理方法及制备的单侧表层压缩木。

背景技术:

1、我国木材资源储量丰富,但由于木材消耗量巨大,特别是我国全面停止天然林商业性采伐,木材供需结构性矛盾不断加剧。为适应木质材料加工产业的快速发展,速生人工林的高效利用引起了业界的重视。速生材中,如杨木、杉木、松木等,由于密度小、强度低、稳定性差等原因,限制了其使用范围。为了拓宽速生软质木材的应用范围,基于木材自身的多孔性、粘弹性等特性,可通过物理方法或者化学方法对木材进行改性处理,从而提高速生材的密度、强度、耐磨性等物理和力学性能。在众多的木材改性技术中,木材热机械压缩处理是一种高效、环保的木材物理改性技术,该技术具有工艺简单、无污染、易于工业化推广等优势。而且木材经过压缩处理,其内部的组织构造以及物理力学性质都发生了显著的变化,主要表现在力学强度显著提高、尺寸稳定性得到改善、耐磨性显著提升等方面,另一特点是保留了木材原有的优良特性。单侧表层压缩木相对于整体压缩木、双侧表层压缩木而言,具有材积损失小,制备能耗低等优点,因而具有非常广阔的应用前景。

2、木材是一种具有弹塑性的天然高聚物,木材细胞壁的成分和组织构造是影响木材软化和压缩变形的主要内在因素。其主要成分纤维素、半纤维素和木质素的特性及所占比例直接影响木材的可塑性。通常情况下,干燥的木材缺乏塑性,而水分和热量都能对木材组分起到增塑作用,特别是在湿热共同作用下增塑作用更加显著。文献(takamuran,studiesonhotpressing and drying process in the production offiberboardⅲ.softeningoffiber components in hot pressing offiber mat.mokuzai gakkaishi,1968,14(2):75-79)分析了含水率对木材三大组分软化温度的影响,结果表明在绝干状态下,半纤维素和木质素的软化温度分别为200℃左右和150℃左右,在含水率约60%时,半纤维素的软化温度降低到20℃,而木质素在含水率约20%时,软化温度降低到80℃左右,之后随着含水率增加软化温度几乎不会降低。可见,在温度和水分的共同作用,木材的软化温度会大大降低,这为木材的单侧表层压缩压缩提供了理论依据。

3、木材的压缩和恢复过程是可逆的,即经过单侧表层压缩后,被压缩部分容易吸湿回弹,特别是在高湿环境下使用时,吸湿回弹速度加快。且由于经过单侧表层压缩后木材呈现出不对称结构,使其在使用中容易出现瓦弯等变形。因此需要对单侧表层压缩进行高温热处理,固定回弹并增强其稳定性。高温热处理会使木材成分发生降解,降低木材内部游离态的羟基,减少水分吸附位点,降低木材吸湿性。其次,在高温状态,木材内部应为压缩而产生的内部应力会得到部分释放,从而提高木材尺寸稳定性。目前,高温热处理在木材压缩的保压过程中,或把成型的压缩木,置于空气、热水、导热油、饱和蒸汽、过热蒸汽等几种介质中,或者置于真空环境中,进行热处理。

4、中国发明专利cn108582377a中木材进行整体压缩,木材的整体压缩和表层压缩使两种完全不同的技术体系。整体压缩不需要调控木材内部的水分分布。如中国发明专利cn108582377a所述是把木材干燥到超绝干状态,即把木材含水率降低至0%以下。而从气干干燥到超绝干状态,木材易于出现干燥缺陷,且增加了制备工序。

5、中国发明专利cn109366670a中木材进行整体压缩,将木材含水率控制在9%-20%。该专利没有调控木材水分的分布。该专利将不锈钢加热板加热至设定温度后再放置木材,由于没有将木材干燥至绝干状态,在木材接触到高温加热板时,木材内部水分会迅速汽化,使木材内部气体压力急剧升高,木材炸裂的危险性增加。所以,为防止木材内部气体压力过高,该专利用一块穿孔金属板置于木材和加压板之间,以调节热处理过程中的水蒸气。但是由于穿孔金属板的出现会增加传热热阻,而且,表面不规则的穿孔金属板会在木材表面留下压痕,造成压缩的不均匀。

6、中国发明专利cn102626941a制备好压缩木后,再将压缩木转移至木材炭化设备中,进行高温热处理。采用先压缩再热处理的方法来固定压缩木变形,压缩木会因后处理不及时或处理过程中吸湿回弹。而且该处理方法对炭化设备要求高,设备投资大,生产周期长,炭化工艺复杂,生产成本高,热能消耗大,且在处理过程中若没有尾气处理装置,木材会产生大量挥发物会与热处理介质一起排入大气,造成大气污染。同时,木材在炭化处理过程中易产生如开裂、隔条变色、节子脱落等缺陷。而且经过该种方法炭化处理后木材力学性能(如抗弯强度、抗冲击韧性及握钉力)会降低,影响了木材的使用性能。

7、中国专利cn106493815a中先将木材置于naoh和na2so3的混合水溶液中浸渍软化,再转移到热压机中进行压缩,压缩结束后再转移至高温炭化箱中进行热处理。该种方法除了上述的缺点外,还引入了化学药剂,提高了生产成本而且容易造成环境污染。

8、中国专利cn101224593a中所述的木材热处理方法,工艺繁琐复杂,设备投资大,生产周期长,处理后木材力学损失大。

技术实现思路

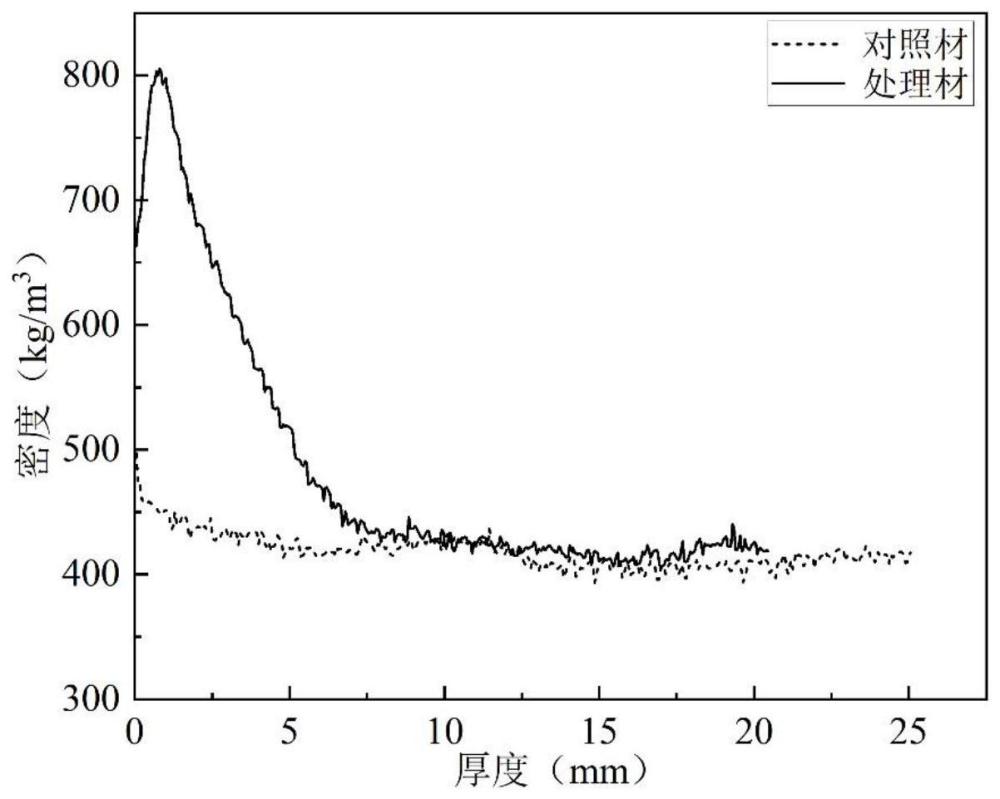

1、针对以上问题,本发明提供了一种木材软化-压缩-热处理方法及制备的单侧表层压缩木,本发明利用调湿、软化、压缩、热处理的方法,制备得到的单侧表层压缩木的密度大,且具有优良的尺寸稳定性和力学性能。

2、本发明的第一个目的是提供了一种木材原位软化-压缩-热处理方法,包括以下步骤:

3、木材单层铺设在热压机上,热压机的上加热板加热至80-100℃对木材加热进行调湿处理得到调湿木材;

4、将调湿木材进行翻转后,上加热板升温至130-160℃进行软化处理得到软化木材;

5、在2-15mpa的压力下对软化木材进行压缩处理得到压缩木材;

6、将压缩木材在190-280℃下进行热处理,热处理后进行冷却得到单侧表层压缩木。

7、本发明的一个优选实施例中,调湿处理的压力为0.1-0.5mpa,加热时间为20-120min。

8、例如,调湿处理的压力为0.1mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa;加热时间为20min、40min、60min、80min、100min、120min;但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,在此便不再一一赘述。

9、本发明的一个优选实施例中,软化处理的压力为0.1-0.5mpa。例如,软化处理的压力为0.1mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa。但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,在此便不再一一赘述。

10、本发明的一个优选实施例中,软化处理时间为1-10min。例如,软化处理时间为1min、2min、3min、4min、5min、6min、7min、8min、9min、10min;但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,在此便不再一一赘述。

11、本发明的一个优选实施例中,热处理的保温时间为0.5-4h,热处理时施加压力为0.5-3mpa。例如,热处理的保温时间为0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h;热处理时施加压力为0.5mpa、1mpa、1.5mpa、2mpa、2.5mpa、3mpa;但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,在此便不再一一赘述。

12、本发明的一个优选实施例中,热处理的保温阶段每隔0.1-0.5h释放压力。例如,间隔时间为0.1h、0.2h、0.3h、0.4h、0.5;但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,在此便不再一一赘述。

13、本发明的一个优选实施例中,释放压力时间为1-30min。例如,释放压力时间为1min、5min、10min、15min、20min、25min、30min;但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,在此便不再一一赘述。

14、本发明的一个优选实施例中,压缩处理的压缩速度为0.1-5mm/s,压缩率为5%-30%。例如,压缩速度为0.1mm/s、0.5mm/s、1mm/s、1.5mm/s、2mm/s、2.5mm/s、3mm/s、3.5mm/s、4mm/s、4.5mm/s、5mm/s;但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用,在此便不再一一赘述。

15、本发明的第二个目的是提供上述方法制备得到的单侧表层压缩木。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明采用木材原位调湿-软化-压缩-热处理的一体化方法,本发明所有步骤均在热压机上进行,通过调湿处理把木材中的水分集中到软化区域,在充分软化木材后快速压缩,然后原位热处理密实化区域,永久固定密实化层的变形。

18、工序简单,处理过程物化学污染,生产效率高,节约能耗,成本低,具有高效、环保的优点。本发明的方法能改善木材的尺寸稳定性和装饰性能,同时克服单侧表层压缩木稳定性差和热处理木材抗弯曲强度和握螺钉力差的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240615/76520.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种切割工作台的制作方法

下一篇

返回列表