一种室温微压下无胶粘合木材的方法及应用

- 国知局

- 2024-07-11 15:52:43

本发明涉及人造板生产及原木加工,具体涉及一种室温微压下无胶粘合木材的方法及应用。

背景技术:

1、随着全球对环境保护和可持续发展的日益重视,木材加工和利用领域正面临着前所未有的挑战和机遇。传统的木材胶接技术基本依赖于化学胶黏剂,如脲醛树脂、酚醛树脂、聚乙烯酸酯等。这些胶黏剂虽然能够提供良好的粘接性能,但它们的使用存在以下几个主要问题:(1)环境污染:化学胶黏剂的生产和使用过程中可能会释放有害物质,对环境造成污染。(2)健康风险:特别是含有甲醛的胶黏剂,长期接触可能对人体健康造成威胁。其中人造板行业广泛使用的甲醛系树脂,由于胶合性能优异、成本低廉的优势占木材用胶量的80%。导致木材制品与甲醛释放已基本划上了等号。(3)资源消耗:传统胶黏剂的生产往往依赖于石油等非可再生资源,与可持续发展的时代潮流相悖。(4)回收困难:使用化学胶黏剂的木材制品难以回收利用,不利于资源的循环使用。针对以上问题,避开传统石化来源的生物质胶黏剂应运而生,基于植物蛋白的大豆蛋白基胶粘剂,基于天然多酚的单宁基胶粘剂,基于木质素、纤维素等木材加工副产品制备的胶黏剂。但是,就目前的研究结果看,生物质胶黏剂在湿度和温度变化大的环境中性能不够稳定,耐水性差。与某些合成胶黏剂相比,生物质胶黏剂的粘接强度相较不高,特别在承受较大负荷的应用中无法推广。虽然原料可再生,但生产过程中的能耗和成本控制也是挑战之一。由此开发一种环保、高效的无胶黏剂木材胶接技术,成为了木材加工领域的又一方向。

2、无胶粘合灵感自古有之,使用螺丝、钉子、榫接等机械手段将木材件固定连接就是最早的无胶技术,但该技术无法应用到现代人造板制造中。目前主流的无胶技术如木材焊接技术,通过高温和高压的方式,使木材表面的木质素软化,重新排列和凝固,从而实现木材之间的粘合,这种方法已用于制造复合材料板材,如纤维板、刨花板等。但其生产工艺相对复杂,且粘接强度不高是其最大的短板。这使得无胶粘合虽代表了木材加工行业向更环保、更可持续方向发展的趋势,但还处于研究利用的初级阶段。

3、无胶粘合的突破点在于充分利用木材自身的成分及结构特点做出针对性的开发。其中木材纤维素作为木材中最丰富的有机高分子化合物,具有良好的化学稳定性、生物相容性和可再生性,使其成为一种理想的天然胶黏剂原料。众多研发者开发了化学改性的羧甲基化、磺化或酯化的纤维素胶黏剂,增强了其水溶性和粘接性能。也有从木材中提取纤维素纳米晶体(cnc)用作胶黏剂,因其高比表面积和强化效果提高了胶接材料的力学性能和耐久性。其中,最特别的是纤维素微纤维(cnf),cnf通过机械或化学方法从木材中提取,由于来源于天然木材,与木材基体材料具有极高的亲和性,这种亲和性使得cnf能够有效地与木材表面产生物理吸附和化学键合,纤维素微纤维在胶接过程中能够渗透到木材表面的微孔和纤维间隙中,形成了一种类似于机械锚定的效应。纤维素微纤维在水中具有自组装的能力,能够形成类似于凝胶的网络结构。这种网络结构能够填充胶接界面的微观不平整,提高接触面积,同时还能够在胶接界面形成均匀的分布,极大增强了胶接界面的机械性能和耐久性。

4、如此众多的优点启发了发明人无胶粘合技术的开发,既然纤维素微纤维来源于木材,其从木材中提取后再作为胶黏剂使用,不如在胶接表面直接形成微纤维丝的分布。为此本发明通过对木材表面的预处理在胶接面类似cnf的微纤丝层,并使其均匀分布在木材胶接面上,而且该胶接层原生于木材组织,确保了胶接面的均匀性和力学稳定性。本发明成功实现了无胶黏剂木材胶接,获得的木材制品胶接面剪切强度接近或超过许多传统胶黏剂粘合木材的强度。该技术的主要优势包括:(1)环保性:完全避免了化学胶黏剂的使用,极大减少了有害物质的排放。(2)高性能:通过木材纤维丝的结合提供了一种可媲美传统胶黏剂胶接强度的木材粘合解决方案。(3)低成本高实用:该粘合方法所需试剂与器械均为低价工业品,对场地无特殊要求,操作简单易行,推广难度低。(4)广泛的应用潜力:该技术不限于特定类型的木材,有望广泛应用于胶合板制造、家具制造、建筑材料组装等多个领域。

5、目前,缺乏一种生产成本低的室温微压下无胶粘合木材的方法及应用。

技术实现思路

1、本发明的目的在于提供一种生产成本低的室温微压下无胶粘合木材的方法及应用。

2、为了解决现有技术的问题,本发明采用的技术方案如下:本发明的第一方面提供一种室温微压下无胶粘合木材的方法。

3、本发明的第二方面提供一种室温微压下无胶粘合木材的方法在制备人造板材或胶接原木中的应用。

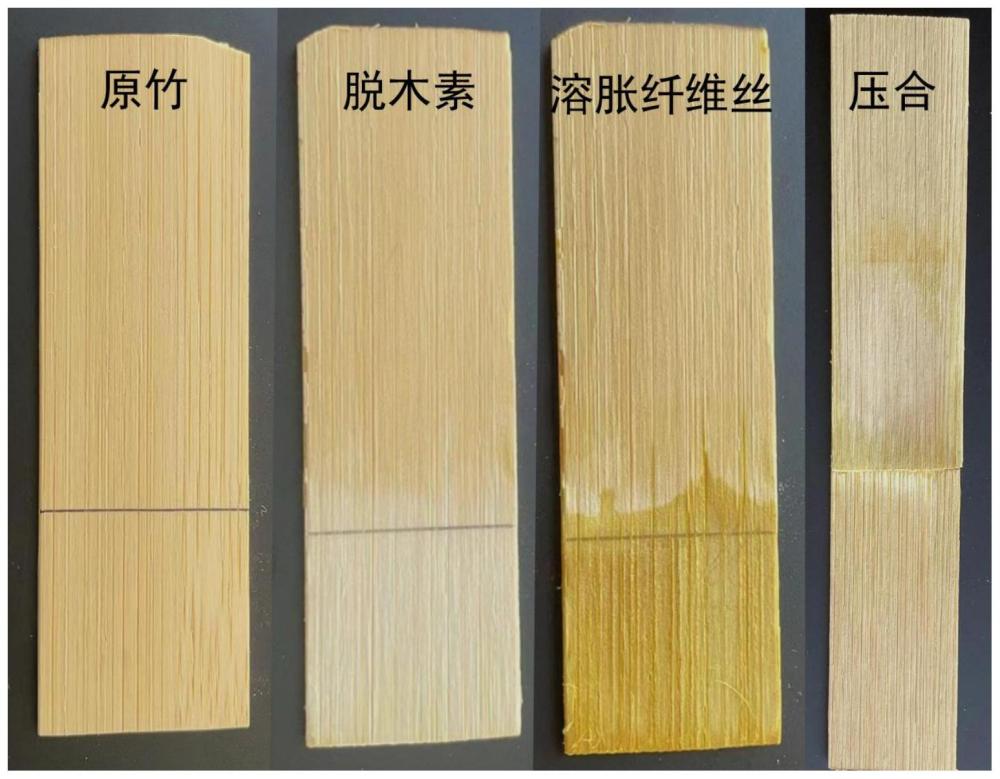

4、本发明的一种室温微压下无胶粘合木材的方法,包括如下步骤:不使用胶黏剂粘接分离的木质材料;

5、(1)木材表面处理:通过化学或物理手段脱除部分木质素与半纤维素,使木材在待胶接面形成一层暴露的木质纤维素层;

6、(2)纤维丝溶胀处理:对待胶接面的木质纤维丝层实施溶胀处理,使纤维丝分散为细纤维丝或微纤丝并均匀分布;

7、(3)微压胶合:在室温下施加不大于800pa的微压,将经过上述步骤处理的木材表面贴合至少24h,以完成木材之间的粘合。

8、进一步地,在步骤(1)中,紫外灯辐照情况下,每30min间隔交替涂刷过氧化氢与10%wt含量的氢氧化钠,总处理时长12-16h,辐照处理完毕后使用去离子水清除化学试剂。步骤(1)处理目的在于部分去除木质素并暴露纤维丝,凡可以取得相同作用的木质素去除方法均在权利要求范围内,并不限于以上木质素去除的试剂及反应体系。

9、进一步地,在步骤(1)中,紫外灯辐照条件为胶接面距灯管100cm内,辐照强度值应大于或等于70μw/cm2。

10、更进一步地,在步骤(2)中,经步骤(1)处理的待胶接面在氢氧化钠与尿素混合液中浸泡10min,浸泡深度不超过1mm,随后在-18℃至-25℃条件下冷冻3-6h,取出放至室温并使用去离子水清除化学试剂。步骤(2)处理目的在于使纤维丝溶解膨胀为微纤维丝,凡可以取得相同作用的纤维丝溶胀方法均在权利要求范围内,并不限于以上纤维丝溶胀的试剂及反应体系。

11、进一步地,在步骤(2)中,氢氧化钠与尿素混合以按重量份数计由如下组分组成:

12、去离子水 72-80份,

13、氢氧化钠 12-16份,

14、尿素 8-12份。

15、进一步地,在步骤(3)中,微压胶合在0-50℃的温度条件下进行。待胶接木材表面将经步骤(1)(2)处理后,木质纤维丝裂解为微纤丝,同时微纤丝表面含有大量羟基基团。

16、更进一步地,在步骤(3)中,所胶接的木材为原木或竹材,待胶接面可以是任何切面形态,且胶接表面平整光滑无树脂残留,不限木材种类,胶接强度取决于待胶接面细纤维丝暴露适合度及溶胀分散的均匀度。

17、本发明所述的室温微压下无胶粘合木材的方法在制备人造板材或胶接原木中的应用。

18、有益效果:本发明的无胶粘合木材的方法无需使用胶黏剂,实现胶接的条件简单,具有胶合性能好,使用场景广泛等优点,对不同种类木材,不同结合形式木材制品均具有良好的适用性,不仅提高了生产效率,还有助于生产更环保的产品。

19、与现有技术相比,本发明具有如下优点:

20、(1)无需使用胶黏剂:本发明采用独特的方法,无需使用胶黏剂即可实现木材的无胶粘合,所使用的化学试剂、紫外灯及冰箱均为廉价工业品,胶合过程在室温微压力条件下实施,安全性高,对实施场地无特殊要求,操作简单易行,可实现低成本大范围使用,同时也避免了胶黏剂可能对环境和人体健康产生的负面影响。

21、(2)粘合效果好:本发明通过改性木材表面形成原生的微纤丝层,依靠微纤丝交缠锚定的物理效应及微纤丝表面的羟基键合链接实现高胶接强度。获得的木制品胶接面剪切强度达到约2mpa,胶接强度与主流的化学胶黏剂相当。这种方法的粘合效果优于现有的无胶粘合木材的方法,尤其在湿度较大或温度变化较大的环境中,粘合的木材不易出现开裂或脱落的问题,提高了木材产品的稳定性和耐用性。

22、(3)广泛的应用潜力:本发明的木材粘合方法操作简单,不需要特殊的设备,适合大规模工业化应用。相比于现有的无胶粘合木材的方法,本发明的方法更易于推广和应用。该技术不限于特定类型的木材,不依赖特殊场地条件,有望广泛应用于胶合板制造、家具制造、建筑材料组装等多个领域。

23、(4)绿色环保:由于本发明无需使用胶黏剂,虽然在胶接过程使用了过氧化氢、氢氧化钠及尿素,但经过去离子水洗涤后无任何化学试剂残留,最终胶接成品为纯木材制品,可实现完全回收,极大减少了有害物质的排放。因此不会对环境产生负面影响,符合当前的环保要求。

本文地址:https://www.jishuxx.com/zhuanli/20240615/76471.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表